第一篇:注塑成型机

注塑机的基本功能:

注塑成型机是将热塑性塑料或热固性塑料利用塑料成型模具制成各种塑料制品的主要成型设备。

功能:a.加热塑料,达到熔融状态;b.对熔融塑料施加高压,使其射 出充满模具型腔。

注塑机的分类:

1.根据注塑机的合模装置与注射装置的相对位置分类为:

a.卧式注塑机

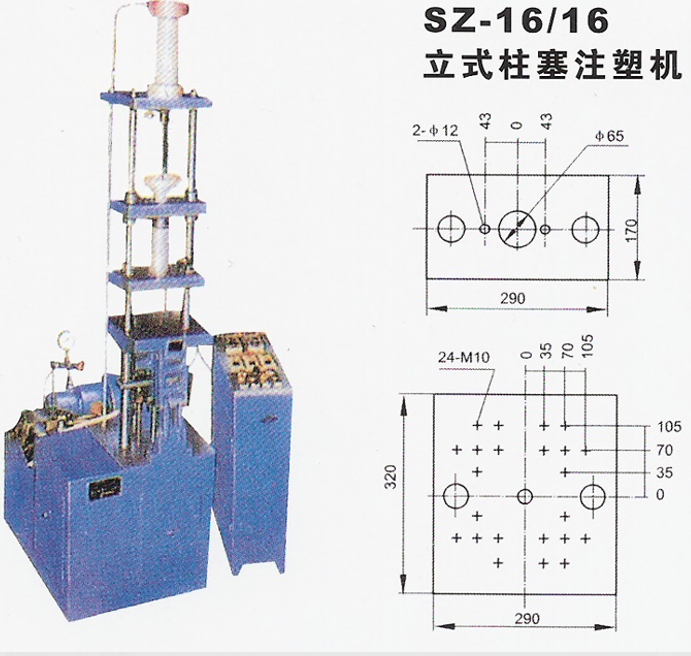

b.立式注塑机

c.多模快速成型机

d.直角式注塑机

2.根据注塑机的塑化装置分类为:

a.柱塞式 b.螺杆式

3.根据注塑机的加工能力分类为:

类型: 最大锁模力: 注射量:

a.超小型 小于40TON 小于30立方厘米

b.小型 40~300TON 60~500立方厘米

c.中型 300~600TON 500~2000立方厘米

d.大型超大型 600~2000TON以上 大于2000立方厘米

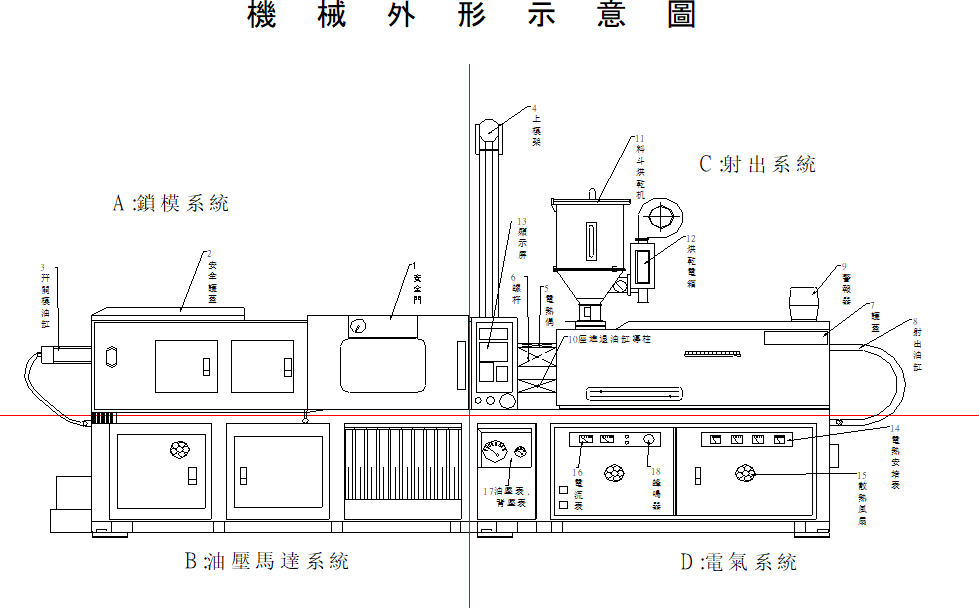

注塑机的组成系统:

1.注射系统:从料斗接收塑料原料使之塑化和熔融,并在高压高速下把熔体注入模腔。由塑化装置和动力传递装置构成。

2.合模系统:保证模具闭合、开启或顶出制品。

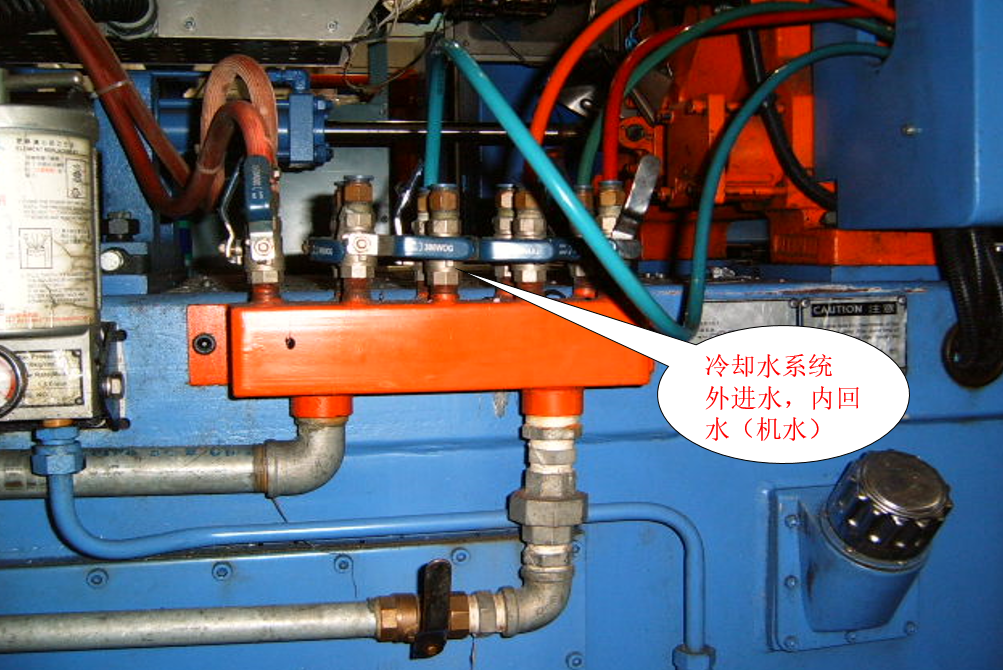

3.加热冷却系统:对机筒及注射喷嘴进行加热,通常在机筒外壁安装电阻加热圈,并用热电偶分段检测;冷却包括机器提供冷却液给液压油、机筒下料口及模具。

4.液压传动系统:液压系统是注塑机的“血液”循环系统,是为注塑机的各种执行机构(工作油缸)提供压力和速度的回路。由它来驱动各部位的相关动作(全电动注塑机无此系统)。

5.润滑系统:润滑系统是为注塑机的动模板、调模装置等有相对运动的部位提供润滑条件的通道,以便减少能耗和提高零件寿命。

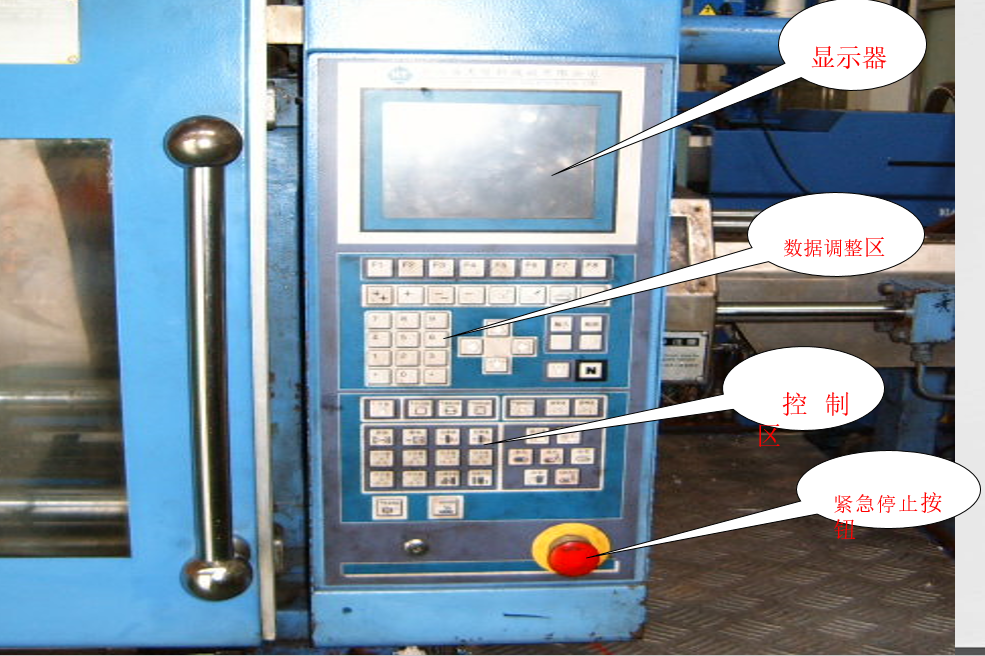

6.电控系统:是注塑机的“中枢神经”系统,它控制着注塑机的各种程序及动作;对时间、位置、压力、速度和转数等进行控制和调节,其操作方式有:点动、手动、半自动、全自动。

7.安全保护与监测系统:主要用来保护人与设备安全的装置,由安全门、限位开关、光电检测设备等组成,实现电气--机械--液压的连锁保护。

注塑机的基本参数:

1.注射量

2.注射压力

3.注射速度、速率和时间

4.塑化能力

5.合模装置的基本尺寸

6.合模力

7.开合模速度

8.循环时间

注塑机的设定:

1.温度设定

2.锁模设定

3.开模设定

4.顶出设定

5.顶针后退设定

6.射台前进设定

7.射台后退设定

8.冷却设定

9.注射设定

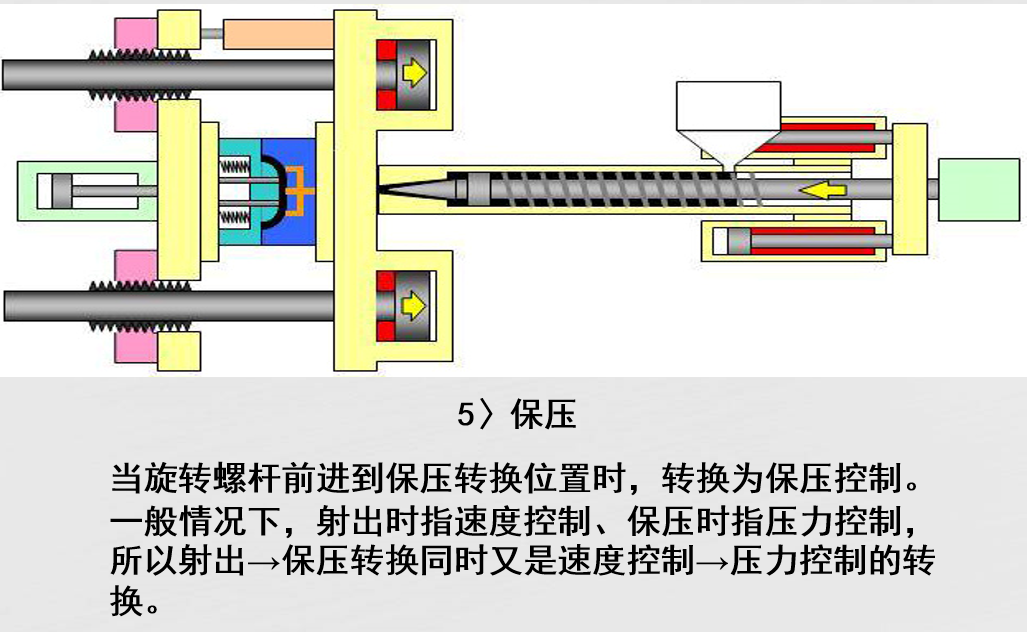

10.保压设定

11.预塑设定

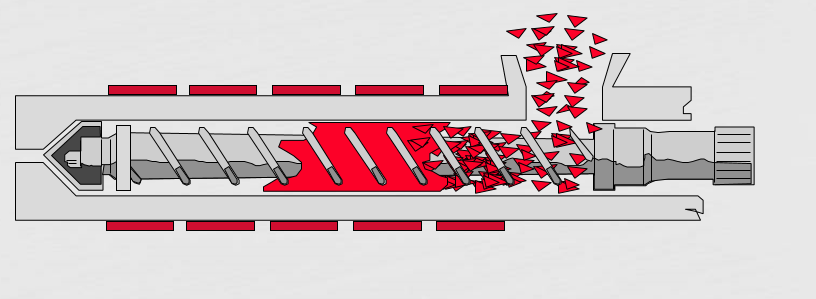

注射系统:

a.塑化装置包括:

1.加料装置:一般为锥型料斗与料筒相连。

2.料筒:料筒为塑料加热、加压的容器,它的大小决定了注射机的注射量。

3.螺杆:对塑料进行输送、压实、塑化和施压,达到熔融状态。

4.射嘴:熔融塑料在螺杆的作用下经过喷嘴注入模腔而成型。

b.动力传递装置的组成:

1.注射油缸 2.注射座台整体移动油缸 3.螺杆驱动装置

注塑辅助设备

模温机:控制模具冷却系统温度的机器。

工作原理:1.模温机是将恒温恒流量的热水(或热油)用泵输入模具热交换通道内,使模温控制在要求的温度上。进入模具通道内后,热水(或热油)温度发生变化,靠余压重新回到模温机内根据温度变化高低再用冷却水降温,或用电加热升温,重新达到原先设定的温度。这样周而复始采用“模外循环”方法达到控制模温的目的。 正确控制好模温可调整制品的冷却速率,使之冷却均匀一致,制品尺寸稳定,密度均匀,表面光泽。

粉碎机:

对塑胶材料成型后的流道材料(即水口)进行加工成形状大小和原材料相似颗粒的机器,以便材料的重复使用,从而降低生产成本。

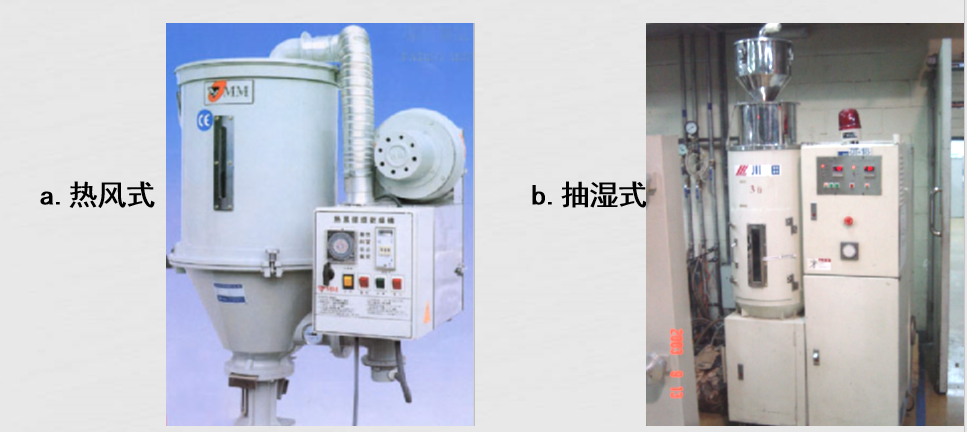

干燥机(烘料机):

塑料在成型加工之前,为了稳定材料的塑化状态而对塑胶材料所含水份进行驱散的装置。

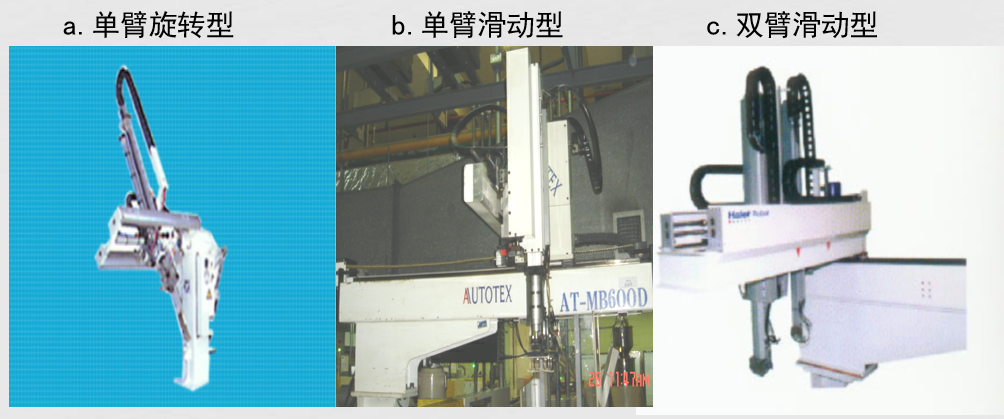

机械手

属自动生产的附助设备,此设备可取代人手的工作从模具里取出产品或水口料。

注塑机的介绍

注塑机的介绍

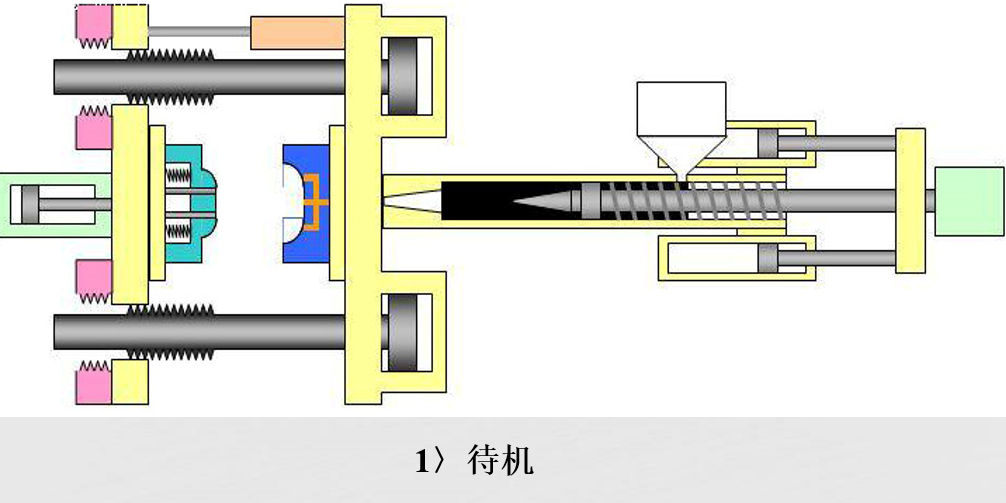

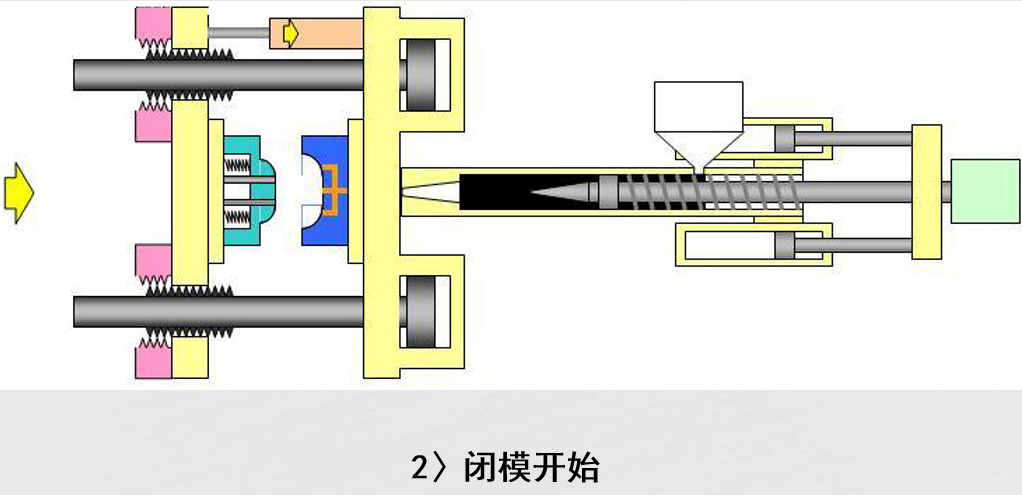

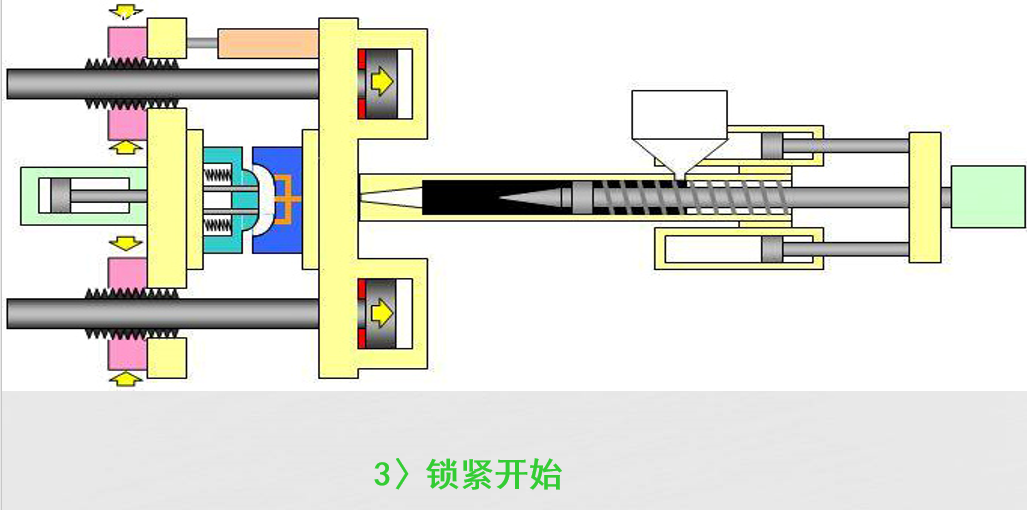

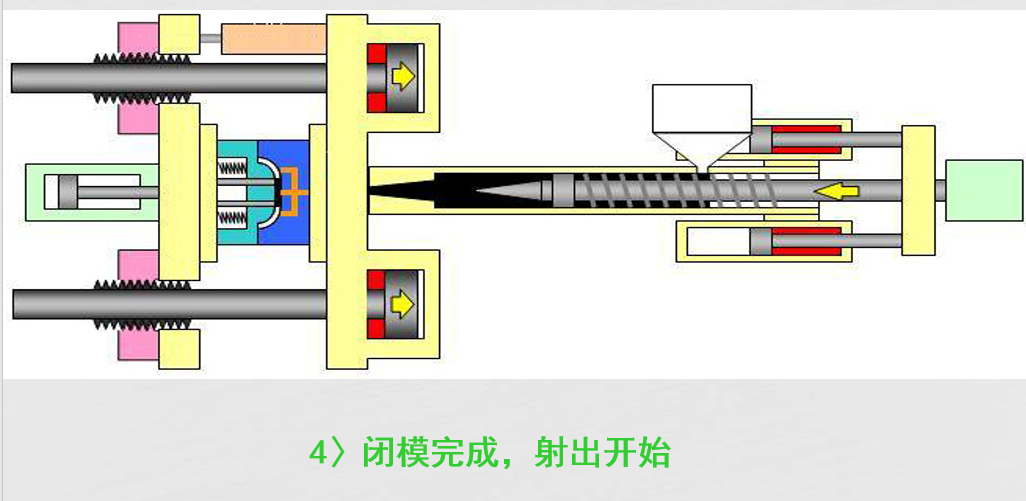

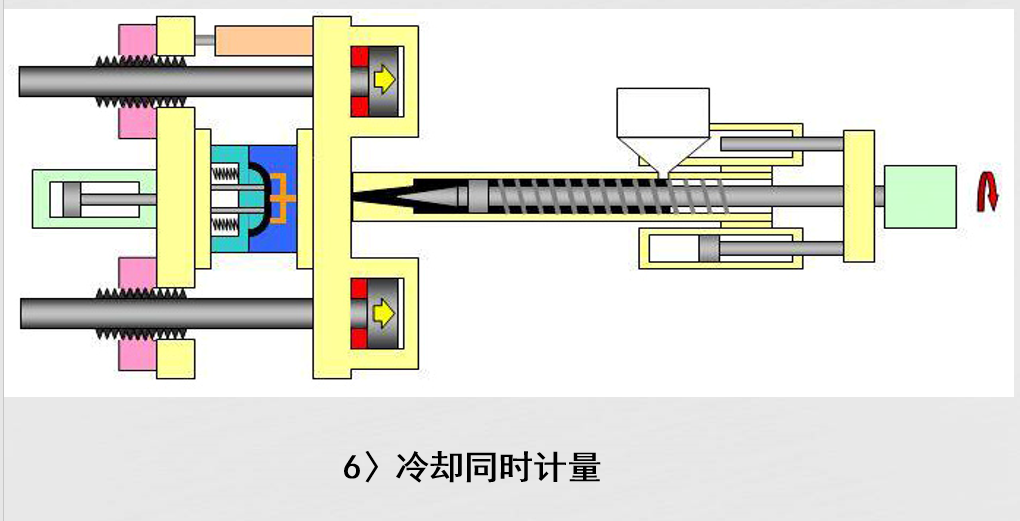

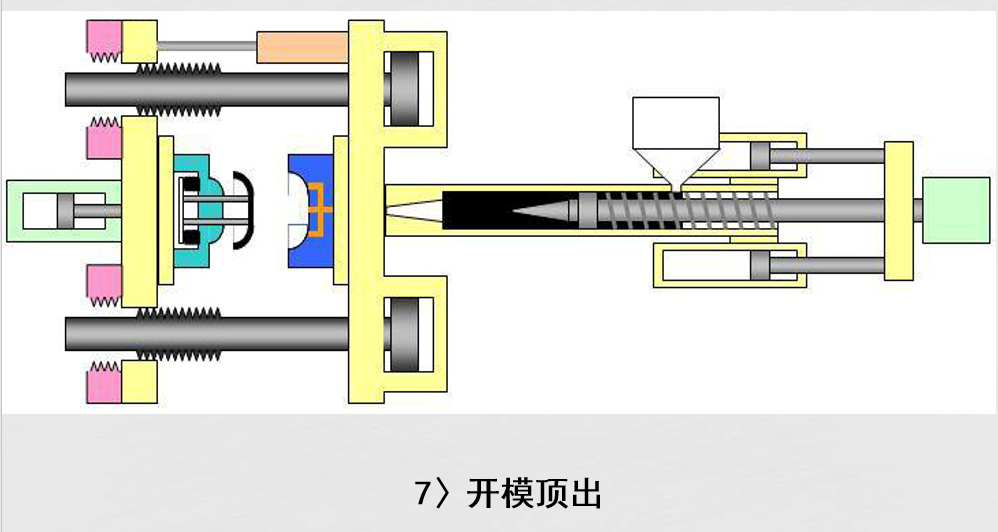

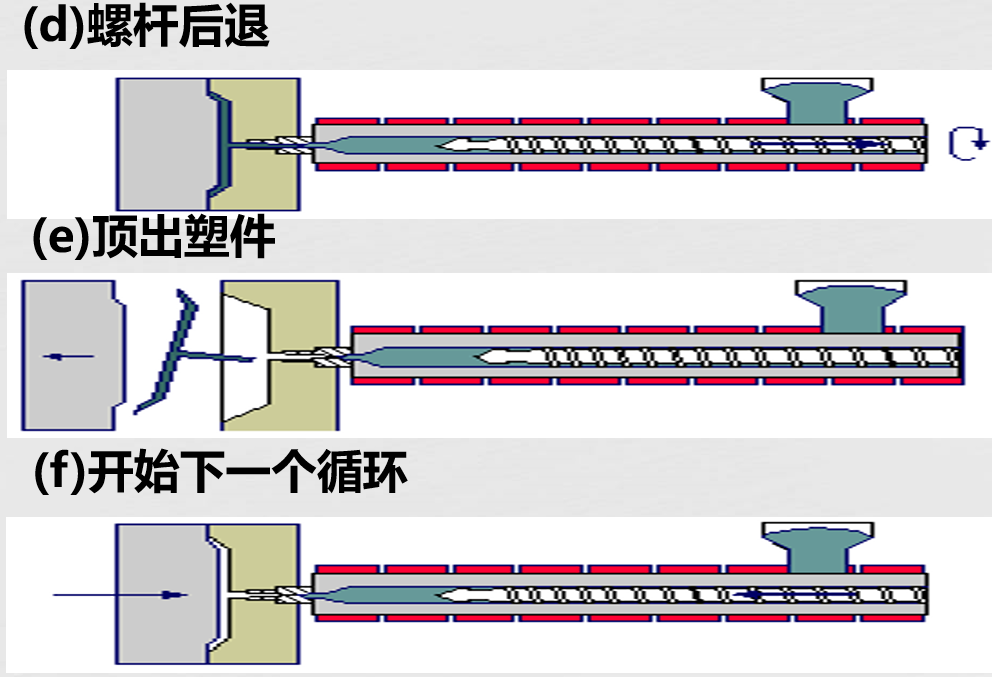

注塑机各动作示意图:

射出机操作动作:

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?