2020年国际工业工程与现代技术多会议(FarEastCon)

破碎后含金刚石矿石洗涤过程作为自动化对象的分析

一、引言

俄罗斯的含金刚石矿石原料基地是世界上最大的,由原生、冲积和人为矿床组成,其中大部分集中于雅库特的西部地区。该地区的采矿和加工厂占据了钻石生产的绝大部分。这些采矿和加工厂的所有选矿厂均具有相似的矿石准备工艺链,包括以下环节:初级破碎;按粒度分级;二级破碎(研磨);X射线发光分离;重介质分离;人工分选。当1毫米级别的金刚石产出量较大时,会在泡沫分离机中采用浮选工艺。

控制对象是洗矿滚筒机中的矿石解离回路,在此过程中有用组分被解离,并从粘土及其他混层构造中通过擦洗和洗涤分离出来。

II. 研究目的与目标

在解离过程中提高商品级的生产率,降低每吨处理原材料的能耗,通过设计(开发)并引入自动化过程控制系统、利用设备储备、启用变频驱动器,提高洗矿滚筒擦洗机的质量及其运行可靠性。开发一种控制金刚石‐含矿石解离和准备的自动化方法,开发和研究洗矿机负荷自动调节系统及矿浆产量稳定化系统,开发用于洗矿滚筒擦洗机控制的自动化工作站。

III 研究结果

含金刚石矿石的选矿技术方案通常包括以下作业:原材料的矿石准备,以使金刚石从与其他组分的连生状态中解离出来,该过程由破碎、磨矿、筛分、分级、脱泥以及从初级精矿中提取金刚石(精选)等工序组成。

废矿物料经过多级选矿、磨矿后,通过泵输送至尾矿。

破碎是一种将金刚石晶体从母岩中分离的方法。然而,这种方法存在一个显著的缺点:金刚石晶体可能被过度破碎,或产生裂纹。为了避免损坏金刚石,通常不允许过大的破碎程度,一般不超过5 mm³。

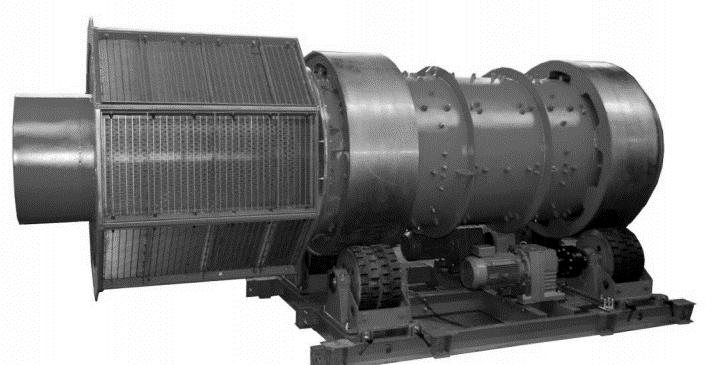

洗矿滚筒擦洗机(图1)的工作原理是实现砂、矿石的解离以及从黏土污渍中洗涤出有用矿物颗粒。在擦洗机中,通过在洗矿滚筒擦洗机固定部分的内表面按一定顺序安装的旋转指状物或板,在水中松散原料来实现解离。

物料中存在卵石,由于下落和滑动的石块产生的冲击和磨削作用,增强了解离效果。经过处理的物料通过中间接料斗,被送入旋转洗矿滚筒擦洗机的进料口。

同时,向洗矿滚筒擦洗机供水,水可以随初始物料一起加入,也可以通过安装在擦洗机内部的喷水管单独供给。

在洗矿滚筒擦洗机的封闭部分,进行着初始物料的解离和洗涤过程。随后,经洗涤后的物料进入圆筒筛进行筛分(洗矿滚筒擦洗机的筛分部分)。粒度小于孔径尺寸的物料通过筛孔落下。

在离心力的作用下,物料通过穿孔壁筛入料斗,粒径大于孔径尺寸的物料进入卸料溜槽。

IV. 研究结果(续)

洗矿机操作自动化的经典解决方案通常包含用于稳定洗矿机的矿石负荷的系统、调节矿石‐水比例的系统、向洗矿机供水的系统以及监控洗矿机运行参数的系统。优化洗矿机运行的可能性主要与使用中间输出参数相关,例如驱动电机的电气参数。

因此,在B. 弗林托夫的工作中,驱动功率被用作这样一个中间参数,为了在保持所需矿石洗涤的前提下实现最大生产率,控制基于功率、负载、功率和卸料速度的当前比值。在此方法中,使用传感器确定负载和功率的变化率。该方法的缺点是功率对负载值的依赖性不明确。此外,功率参数易受各种干扰影响,从而导致解离过程的调控不够精确。

已知的磨矿机组自动控制方法,包括测量并稳定洗矿机生产率、洗矿机内物料存量和最终产品密度至给定值,以及测量当前和之前相等时间段内洗矿机生产率的增量。该方法的缺点在于,缺乏对过载时刻临近的早期诊断,而这对洗涤设备的安全运行至关重要。这会导致控制系统可靠性下降。

洗矿机运行是其负荷的函数。负载的体积和质量在工业中很少被测量,通常使用洗矿机的驱动功率和质量进行操作,无论是直接还是通过可编程装置。洗矿机内给料重量通过改变给料吨位(进入洗矿机的物料)或排料速率(从洗矿机排出的物料)来控制。通过改变水流速率或洗矿机转速可以调节卸料速度。

控制洗矿机负荷最常用的方法是使用重量(或压力)或功率调节器来调节给料吨位。选择功率还是重量/压力取决于洗矿机的工艺和运行条件。

解离工艺系统包括带式输送机、洗矿滚筒擦洗机和分级机。系统设计是选择可连续变化的设备可变参数(给料速率、洗矿机中的水流速率、洗矿机中的矿石流速、转速等)。

水的供应量取决于进入洗矿机的矿石量。水耗是所谓的从属参数,主导参数是洗矿机中的矿石消耗量。洗矿机筒体的旋转频率在运行过程中通常不发生变化,它是在调整工艺系统时针对控制类型矿石确定并设定在最佳水平的。

洗矿机运行参数:水(W):矿石(T) ‐ (0.5 ‐ 0.6: 1);洗矿机内水量 ‐ (70 ‐ 120) m³/h;生产率 ‐ 150 t/h;筒体转速,临界 ‐ 16 rpm;电机功率 ‐ 1500 kW。

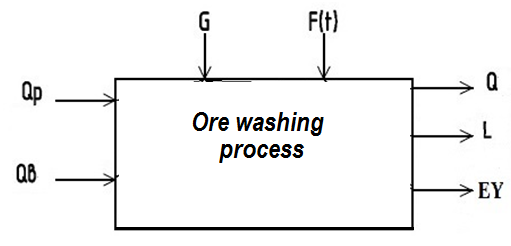

作为控制对象的解离工艺过程具有以下特征参数(图2)。

输入参数

:向洗矿机供矿量,QР,t/h;洗矿机水耗,QВ,m³/h。

主要扰动影响

:矿石物理性质(强度、硬度、解理等)G,%;与磨损、卡塞及设备老化相关的过程,F(t),%。

综合体的输出指标

:矿浆产量,QP,m³/h;洗矿机充填率,L, 米;分级机电机额定电流,ЕY, 毫安。

可控参数

:矿浆产量,Q,m³/h;洗矿机驱动电机消耗功率,PE, 千瓦;分级机电机额定电流,ЕY, 毫安。

控制参数

:洗矿机中矿石的消耗量 QР,t/h;洗矿机中的水耗 QВ,m³/h。

自动控制参数:物料流的质量与体积流量;洗矿机的运行与诊断参数;解离过程的主要参数及可能的直接软硬件控制:原矿给料机上的物料;进入洗矿机入口的矿石质量流量;进入洗矿机的质量或体积水流量;矿浆体积或重量;洗矿机驱动功率;分级机电机电流。

间接测量与控制的解离过程参数:原矿中金刚石含量;洗矿机出口处矿浆的质量流量;设备监控(主要设备的运行时间和空闲时间)是任何自动化过程控制系统的标准核算功能。

为实现解离过程控制的目标,需要解决以下任务:输入矿石流的稳定化;进水流量的稳定化;洗涤条件的优化;补偿原矿物理机械性质的变化。

洗矿机过载的检测与预防是综合体优化管理中最重要的子程序之一。传统上,洗矿机过载被定义为驱动功率下降并伴随洗矿机负荷增加。

该项目中的控制参数是洗矿机中矿石和水的消耗量。8通道计量调节器和模拟输入模块将用作二次仪表。电流信号将被输入到模拟输入模块中。随后,设备通过基于接口的网络连接,并经由接口转换器将滚筒洗矿机解离作业数据传输至操作员自动化工作站。

开发自动化过程控制系统的目的是替换现有过时的过程控制工具,提高系统可靠性;扩展自动和自动化控制与管理功能;提高工艺过程控制质量,并增强自动化过程控制系统的可靠性。自动控制系统能够稳定工艺的主要参数,及时可靠地向操作人员提供信息,并在出现事故前兆情况时保护设备。

控制系统 ‐ 控制对象和与其相互作用的控制系统。

在管理层级的下层,进行信息的采集、处理和积累以及工艺过程的控制和自动保护。自动化过程控制系统的上层基于服务器、操作员(工作)站和工程师站实现。

主系统的上层确保工艺操作员和工程技术人员与受控工艺设备的交互,组织系统的运行,并为非运行性的行政和技术人员准备信息数组。此外,上层还提供工程师与自动化过程控制系统的交互。上层是由操作技术员、工程师和自动化过程控制系统的计算机表示。

顶层计算机和控制器通过冗余的以太网网络连接。自动化过程控制系统的上层基于服务器、操作员(工作)站和工程师站实现。

四、结论

通过解决含金刚石矿石解离综合体的自动化控制方法的设计(开发)问题,研究并开发了洗矿机负荷的自动调节系统以及特定洗涤产品输出的稳定化系统,从而实现了金刚石晶体技术暴露的减少。在解离过程中提高了商品级的生产率,降低了每吨处理原料的能耗,提升了洗矿机质量及其运行可靠性,这是通过工艺过程的自动化系统设计(开发)与实施、设备储备的利用以及变频驱动器的应用实现的。

1053

1053

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?