SMT 锡膏印刷中,桥连、少锡、锡珠、偏移是最常见的四大缺陷,若未及时解决,会导致后续回流焊虚焊、短路,严重影响产品可靠性(如手机主板短路可能导致整机死机)。不同缺陷的成因不同,需针对性分析 “材料 - 设备 - 参数” 的问题点,结合检测工具(如 AOI、显微镜)精准定位,才能高效解决。今天,我们逐一拆解四大缺陷的成因与解决策略,结合生产案例给出实操方案。

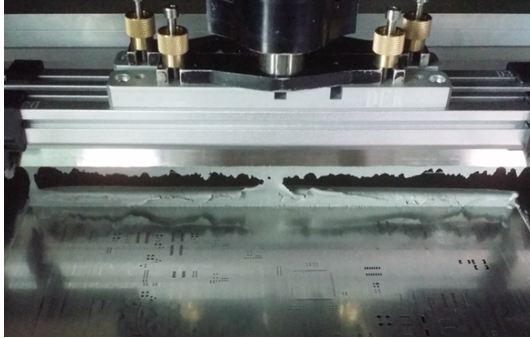

一、桥连:焊盘间锡膏连在一起(缺陷率占比 30%)

桥连多发生在细间距元件(如 0.4mm 间距 QFP),会导致回流焊后短路,需从 “锡量控制” 入手解决。

核心成因:

-

钢网:开孔过大(比焊盘大 10% 以上)、开孔间距过小(未留足够间隙);

-

锡膏:粘度太低(<200Pa・s),印刷后易塌边;

-

参数:刮刀压力过大(>5kg)、印刷速度过快(>50mm/s),导致锡膏挤压溢出。

解决策略:

-

钢网优化:开孔缩小 5%-8%(如 QFP 焊盘 0.3mm×0.6mm,开孔改为 0.28mm×0.56mm),开孔间距增加 0.02mm;

-

锡膏调整:更换高粘度锡膏(250-300Pa・s),或在现有锡膏中添加少量助焊剂调节剂(提升粘度 5%-10%);

-

参数修正:刮刀压力降低 0.5-1kg(如从 5kg 降至 4.2kg),印刷速度降至 30-40mm/s;

二、少锡:焊盘上锡膏量不足(缺陷率占比 25%)

少锡会导致回流焊后焊锡量不够,出现虚焊,常见于超小元件(01005)与 BGA 封装。

核心成因:

-

钢网:开孔堵塞(残留锡膏干燥结块)、厚度过薄(如 01005 用 0.15mm 厚钢网,正常需 0.1mm);

-

锡膏:粘度太高(>350Pa・s),无法充分填充开孔;

-

参数:刮刀压力过小(<2kg)、脱模速度过快(>10mm/s),锡膏未完全脱离钢网。

解决策略:

-

钢网维护:每印刷 30 片清洁一次钢网(用无尘布蘸酒精擦拭),超小元件选用 0.1mm 厚钢网;

-

锡膏处理:回温充分(确保粘度 200-250Pa・s),若粘度高可轻微搅拌(100 转 / 分钟,5 分钟);

-

参数调整:刮刀压力增加 0.3-0.5kg(如从 2kg 增至 2.4kg),脱模速度降至 5-8mm/s;

三、锡珠:PCB 非焊盘区域出现小锡点(缺陷率占比 15%)

锡珠会导致电路间漏电,尤其在高频电路中风险极高,需从 “防污染” 与 “参数控制” 双管齐下。

核心成因:

-

环境:车间湿度太高(>60% RH),锡膏吸收水汽,印刷后水汽蒸发导致锡珠飞溅;

-

钢网:底部有残留锡膏(未清洁干净),印刷时转移到 PCB 表面;

-

锡膏:助焊剂含量过高(>15%),印刷后助焊剂溢出带动锡粉扩散。

解决策略:

-

环境控制:车间加装除湿机,将湿度控制在 40%-50% RH;

-

钢网清洁:印刷前用超声波清洗钢网(40kHz,10 分钟),确保底部无残留;

-

锡膏选型:选用助焊剂含量 10%-12% 的锡膏,避免助焊剂过量;

四、偏移:锡膏与焊盘对齐偏差(缺陷率占比 10%)

偏移会导致贴片时元件无法精准落在锡膏上,常见于 PCB 定位不准或钢网偏移。

核心成因:

-

设备:印刷机定位销磨损(直径偏差 > 0.02mm)、钢网固定不牢(螺丝松动);

-

PCB:PCB 板翘曲(翘曲度 > 0.1mm/m),导致与钢网贴合不紧密;

-

操作:人工上料时 PCB 放置偏移(偏差 > 0.05mm)。

解决策略:

-

设备维护:更换磨损定位销(精度≤0.01mm),钢网用 4 个螺丝固定(避免松动);

-

PCB 预处理:翘曲 PCB 用压平机矫正(压平后翘曲度≤0.05mm/m);

-

自动化升级:改用自动上料机(定位精度 ±0.02mm),替代人工上料;

232

232

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?