在电机控制、电源管理、工业变频器、汽车 BMS 等电路中,“电流检测电阻器”(又称分流电阻)是实现 “精准电流采样” 的核心元件 —— 通过电阻两端的电压降(欧姆定律 U=IR)反推电路电流,而 “电流检测电阻器 PCB” 则是承载该电阻、保障采样精度与长期可靠性的关键载体。它并非普通电阻 PCB 的 “简单适配”,需根据电流检测电阻的 “低阻值(mΩ 级)、高功率(1-50W)、高精度(±0.1%-±1%)” 特性,针对性设计 PCB 的散热、布线与布局。

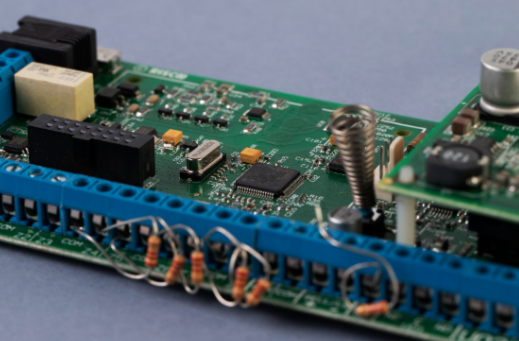

首先,明确电流检测电阻器 PCB 的核心定义:它是专为 “电流检测电阻器” 优化设计的 PCB,通过合理的散热结构(大铜箔、散热过孔)、低寄生参数布线(短路径、宽线宽)、抗干扰布局,确保电阻在 “大电流(1-100A)、高功率损耗(P=I²R)” 场景下稳定工作,同时保障采样电压的精度(误差≤2%),为后续 ADC 采样电路提供可靠信号。与普通电阻 PCB 相比,其核心差异在于 “围绕电流检测的精度与功率需求展开设计”—— 例如,普通贴片电阻(1kΩ/0.1W)的 PCB 仅需 0.2mm 线宽,而 10A 电流检测用的 5mΩ/2W 合金电阻,PCB 线宽需≥2mm(1oz 铜),且需覆盖 15mm×15mm 散热铜箔。

电流检测电阻器的常见类型,直接决定 PCB 的设计方向,主要分为三类:

一是 “合金电阻器”,采用锰铜、康铜等低温度系数合金材料(温度系数 ±50ppm/℃),阻值范围 1mΩ-100mΩ,功率 1-50W,精度 ±0.1%-±1%,适用于大电流高精度场景(如汽车 BMS、工业变频器),PCB 需设计大尺寸散热铜箔(功率 10W 以上需加散热过孔);

二是 “金属膜电阻器”,阻值 1Ω-1kΩ,功率 0.1-2W,精度 ±0.5%-±5%,适用于中小电流场景(如充电宝、家电电源),PCB 线宽与普通电阻相近(0.3-0.5mm),无需额外散热;

三是 “贴片功率电阻器”,采用厚膜工艺,功率 2-10W,阻值 10mΩ-1Ω,适用于消费电子大电流场景(如手机快充),PCB 需设计小型散热铜箔(面积 5mm×5mm)。

PCB 与电流检测电阻器的核心匹配关系,体现在三个维度:

一是 “功率匹配”,PCB 的散热能力需覆盖电阻的功率损耗(P=I²R),参考 IPC-2221 标准:1oz 铜箔的散热能力约 0.2W/cm²,例如 5W 合金电阻(损耗 5W),PCB 需至少 25cm² 散热铜箔(5W÷0.2W/cm²),或通过散热过孔将热量传导至内层铜箔;

二是 “精度匹配”,PCB 布线的寄生电阻(<1mΩ)需远小于检测电阻阻值(如 10mΩ 电阻,寄生电阻需 < 0.1mΩ),避免寄生电阻影响采样精度,布线长度需≤5mm(每 mm 铜箔寄生电阻约 0.01mΩ/1oz);

三是 “电流匹配”,PCB 布线的电流承载能力需≥电路最大工作电流,1oz 铜箔下,0.5mm 线宽承载 1A,1mm 线宽承载 2A,2mm 线宽承载 5A,5mm 线宽承载 10A—— 例如 20A 电流检测电路,PCB 需≥4mm 线宽(1oz 铜)或 2mm 线宽(2oz 铜)。

电流检测电阻器 PCB 的核心作用,贯穿电流采样全流程:

一是 “精准采样”,通过短路径、低寄生布线,确保电阻两端电压降真实反映电路电流,例如汽车 BMS 的 100A 电流检测,PCB 布线长度 3mm,寄生电阻 0.03mΩ,采样误差可控制在 0.3% 以内;

二是 “安全散热”,通过大铜箔、散热过孔将电阻损耗的热量分散,避免电阻过热烧毁(合金电阻最高工作温度 150℃),例如 5W 电阻的 PCB 散热铜箔设计 20mm×20mm,温升可从 80℃降至 40℃;

三是 “抗干扰”,通过远离功率元件、加接地屏蔽,减少电磁干扰对采样信号的影响,例如工业变频器的电流检测 PCB,将电阻与 IGBT 模块间距≥10mm,采样电压噪声可从 50mV 降至 10mV。

分享一个实际案例:某工业变频器厂商初期用普通 PCB 设计电流检测电路,将 5mΩ/5W 合金电阻的布线长度设为 10mm(寄生电阻 0.1mΩ),未做散热铜箔,导致采样误差达 5%(超标准 2%),电阻温升 75℃(接近上限 150℃);后来优化 PCB,布线缩短至 3mm,增加 20mm×20mm 散热铜箔,采样误差降至 1.5%,温升降至 35℃,满足变频器精度要求。

电流检测电阻器 PCB 的基础设计需 “围绕电阻的功率、精度、电流特性展开”,精准匹配散热、布线与布局,才能保障电流采样的可靠性与准确性。

591

591

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?