PCBA加工行业,价格透明化的今天,客户更关心的是 “钱花在了哪里”。一块看似简单的电路板,从原材料到成品,每一分成本都藏着技术与工艺的门道。

一、直接材料:PCBA 的 “砖瓦沙石”

直接材料就像盖房子的砖瓦,是成本的根基。其中 PCB 基板占比最大,就像房屋的地基,材质和工艺直接影响价格。普通 FR-4 板材(玻璃纤维环氧树脂)适合常规电路,每平方厘米约 0.3-0.8 元;高频电路用的罗杰斯板材,因介电常数稳定,价格能达到每平方厘米 2-5 元。尺寸和复杂度更是 “加价项”:一块 10cm×10cm 的双层板约 50-150 元,而同样大小的 12 层板可能要 500-1000 元,就像平房和别墅的地基成本差异。

元器件采购是另一大支出,就像装修用的门窗家具,档次差异悬殊。电阻、电容等通用元件单价低至 0.001 元 / 个,就像装修用的螺丝钉;而专用芯片(如 FPGA、DSP)可能单价数百元,堪比高端家电。采购量也会影响成本:1000 个以下的小批量采购,某型号 MCU 可能要 50 元 / 颗,当采购量达到 10 万颗,价格能降至 30 元 / 颗,这就是批量采购的 “规模效应”。

辅材虽不起眼,却是质量的隐形保障。无铅焊锡膏比普通焊锡膏贵 30%,含银 3% 的高温焊锡膏单价更是高达 800 元 / 公斤,就像装修用的环保涂料;三防漆按涂覆面积收费,每平方米约 50-100 元,能让电路板在潮湿环境中 “延年益寿”;防静电包装材料看似便宜(每个防静电袋 0.1-0.5 元),却是避免静电损坏元件的 “护身符”。

二、加工制造:PCBA 的 “施工工钱”

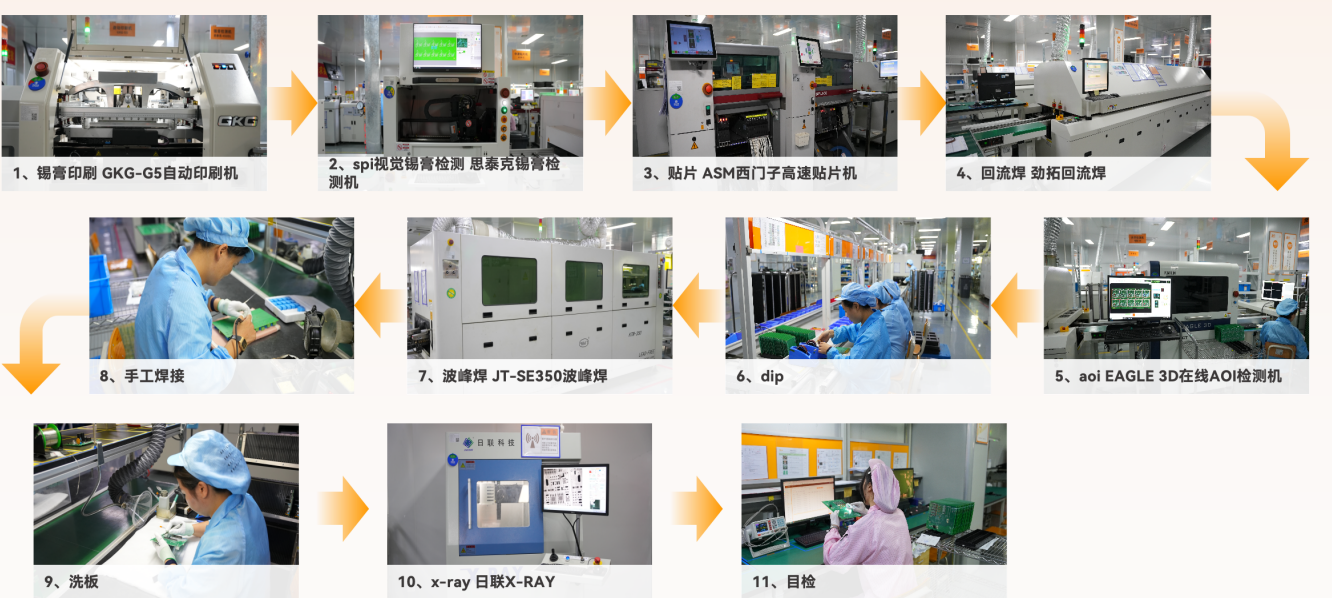

加工制造费用相当于 “施工费”,直接反映工艺水平。SMT 贴片是重头戏,就像精密的 “积木搭建”。高速贴片机(如富士 NXT)每小时能贴装 3 万颗元件,精度达 ±0.02mm,这类设备的加工费按焊点计费,普通焊点约 0.008-0.015 元 / 点,而 BGA 芯片的球焊点可能按 3-5 个普通焊点计费。钢网是贴片的 “模具”,首次开网费 200-800 元,就像定制一套专属工具,批量生产时会分摊到每块板的成本中。

DIP 插件与后焊更依赖人工,就像 “手工组装”。大尺寸电容、连接器等不适合贴片的元件,需要人工插件,单价 0.05-0.5 元 / 个,小批量订单的人工成本占比可达 40%;波峰焊设备能自动完成插件焊接,每块板的费用约 1-5 元,适合大批量生产。特殊工艺则是 “精品装修”:QFN 封装元件的焊接需要氮气保护,每块板加收 2-5 元;灌封工艺按体积收费,每毫升 0.5-2 元,能让电路板在恶劣环境中正常工作。

三、测试与质控:PCBA 的 “体检费用”

测试环节就像给电路板 “做体检”,是避免返工的关键。功能测试(FCT)需开发专用夹具,一套夹具费用 5000-2 万元,就像定制体检方案;自动化测试设备每小时能检测 50 块板,设备折旧分摊到每块板约 1-3 元。可靠性测试更像 “极限挑战”:-40℃至 85℃的高低温循环试验,每块板收费 5-20 元;振动测试能模拟运输中的颠簸,确保电路板不会 “散架”。

检测设备是质量的 “火眼金睛”。AOI(自动光学检测)能发现贴片缺陷,设备投入百万级,每块板的检测费 0.5-2 元;X-ray 检测能看穿 BGA 芯片的焊点质量,单次检测 1-5 元;SPI(焊膏检测仪)确保焊锡量精准,每块板增加 0.3-1 元成本。这些设备就像精密的体检仪器,虽然增加了费用,却能大幅降低后续的维修成本。

四、间接成本:PCBA的 “运营开销”

间接成本是支撑生产的 “基础设施”。工程设计费用就像 “蓝图设计”:DFM 分析(可制造性设计)能优化电路板布局,费用 500-2000 元 / 次;样品打样需要调试设备、编写程序,小批量试产的工程费 2000-5000 元,就像 prototype 制作的 “启动资金”。

设备折旧与维护是 “设备租金”。SMT 产线的设备单价数百万,按 5 年折旧计算,每块板分摊 1-3 元;每月的设备校准、保养费用约占设备原值的 1%,确保精度始终如一。人工与管理费用则涵盖了从操作员到质检人员的工资,以及厂房租金、水电费等,每块板的分摊成本约 0.5-3 元,就像维持工厂运转的 “日常开销”。

PCBA 的每一分成本,都对应着技术投入和质量保障。从材料选择到工艺控制,从测试检测到运营管理,这些费用共同构成了电路板的 “价值”。了解这些成本构成,不仅能帮助客户选择合适的供应商,更能在设计阶段优化方案,实现 “性价比” 最大化 —— 毕竟,合理的成本控制,才是长期合作的基础。

599

599

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?