元器件损坏对PCBA加工有什么影响?

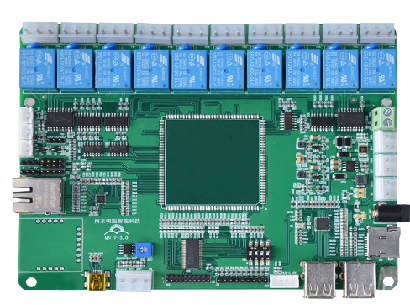

在PCBA(印刷电路板组件)加工过程中,元器件的损坏是一个常见且不可忽视的问题。无论是在生产过程中还是在运输、存储阶段,元器件损坏都可能导致生产延误、质量下降甚至经济损失。因此,如何有效应对元器件损坏的情况,及时发现问题并采取适当的处理措施,是确保PCBA加工顺利进行的重要环节。

二、问题重要性:元器件损坏对生产的负面影响

1.

元器件损坏不仅影响生产线的正常运作,还会导致生产进度的延误。尤其是一些关键元器件的损坏,会直接影响到后续的生产环节。如果没有及时处理,可能会导致整个批次的生产进度滞后,影响交期,造成客户的不满和商业损失。

2.

损坏的元器件可能会导致产品的功能不达标或无法正常工作,直接影响到PCBA的质量。如果没有及时检测和修复,可能会产生更多的质量问题,甚至需要返工或重做,从而加大了生产成本和时间。

3.

元器件的损坏不仅需要替换,还可能影响到生产线的其他环节,增加了人工成本、物料浪费以及维修成本。此外,如果损坏的元器件涉及贵重或特殊元器件,替换和修复的成本会更高,进一步加重企业的财务负担。

4.

某些元器件损坏可能会引发安全问题,特别是电气元件发生短路或其他故障时,可能导致火灾等安全隐患。与此同时,损坏的元器件如果处理不当,也可能造成环境污染。因此,规范的元器件损坏处理流程至关重要。

三、技术原理:如何识别和分析元器件损坏原因

1.

元器件损坏的原因可能非常复杂,通常涉及多个环节。为了有效应对损坏问题,首先要进行详细的原因分析。通过逐步排查,找出元器件损坏的根本原因。

-

来料问题:一些元器件可能在供应商处就存在质量问题,或者在运输过程中遭到损坏。

-

生产过程问题:生产过程中,由于操作不当、设备故障或工艺问题,可能导致元器件受损。

-

存储与环境问题:不适当的存储环境(例如湿度过高、温度过低)或长时间存放也可能导致元器件受损。

-

操作人员失误:操作人员在焊接、贴片等环节中如果操作不当,也可能导致元器件的损坏。

2.

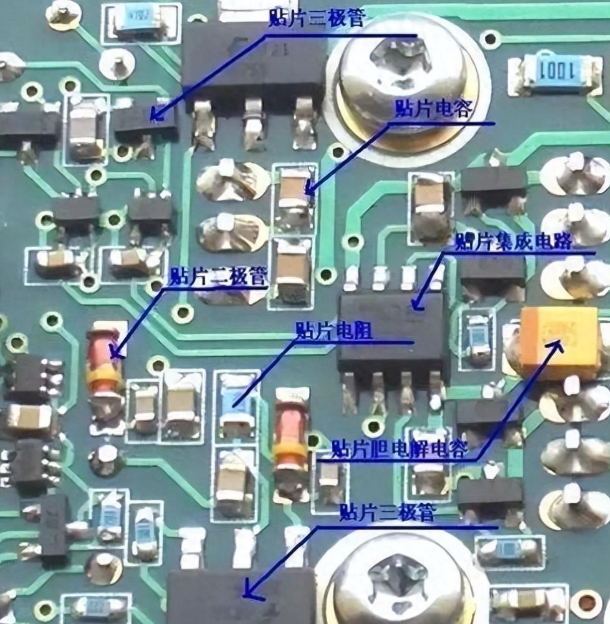

元器件的损坏类型多种多样,不同类型的损坏需要不同的处理方式。常见的损坏类型包括:

-

电气损坏:例如元器件内部电路短路或开路,导致元器件无法正常工作。

-

物理损坏:如元器件表面裂痕、引脚弯曲、封装破损等。

-

功能损坏:某些元器件由于长时间使用或外部压力,功能失效或性能下降。

-

腐蚀与氧化:元器件长期暴露在潮湿环境中,可能发生氧化或腐蚀,导致接触不良。

3.

在排查元器件损坏原因时,可以借助一些常见的检测工具和方法:

-

视觉检查:通过目视检查元器件的外观,是否存在裂纹、断裂、变色等明显损坏现象。

-

电气测试:使用万用表、示波器等工具对元器件的电气性能进行测试,检查是否存在电气故障。

-

功能测试:通过对整个PCBA进行功能测试,确保元器件是否能够正常工作。

四、解决方案:元器件损坏的应对流程与预防措施

1.

当发现元器件损坏时,应立即停止当前的生产过程,防止问题进一步扩展。具体的处理流程如下:

-

立即停止生产线:发现元器件损坏时,应该立即停止当前生产步骤,避免因元器件损坏而影响到其他工序或产品。

-

隔离损坏元器件:将损坏的元器件与其他正常的元器件进行分开存放,防止损坏元器件混入正常物料。

-

记录损坏情况:详细记录损坏元器件的批号、位置、损坏表现等信息,确保能够追溯并分析原因。

-

原因分析与报告:通过分析生产线、来料检验、设备等环节,找出损坏的根本原因,并形成书面报告,便于后续改进。

2.

根据损坏情况,采取以下措施:

-

元器件替换:对于损坏无法修复的元器件,需进行替换。确保替换的元器件符合设计要求和质量标准。

-

返修与再利用:对于某些轻微损坏的元器件,可以进行返修和测试,确保其恢复到正常使用状态。

3.

为了减少元器件损坏的发生,必须加强操作人员的培训,确保他们掌握正确的操作流程。定期对操作人员进行技术培训,强化他们的操作规范意识,减少人为失误导致的元器件损坏。

4.

对于无法修复的损坏元器件,尤其是涉及有害物质的元器件,必须按照环保规定进行处理:

-

分类处理:普通的损坏元器件可以按照电子废弃物进行分类处理,交由有资质的回收商回收。

-

有害物质处理:对于含有有害物质的元器件,应按照ROHS、WEEE等相关法规,交给符合资质的处理机构进行无害化处理。

通过规范化流程提升生产质量

元器件损坏是PCBA加工中不可避免的一部分,但通过规范化的处理流程和有效的预防措施,可以最大限度地减少其带来的负面影响。首先,在发现损坏时要立即停止生产,并进行隔离、记录和原因分析。其次,通过替换损坏元器件或返修可修复元器件,确保生产线的顺利进行。最后,加强对操作人员的培训和操作规范检查,实施环保处理,保证生产质量和安全。

165

165

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?