在工业自动化系统中,将可编程逻辑控制器(PLC)与监控和数据采集系统(SCADA)进行有效集成,是构建实时、可靠的生产监控体系的关键。

1.系统集成架构与通信配置

PLC与SCADA的高效集成,核心在于构建一个层次清晰、通信顺畅的架构。

-

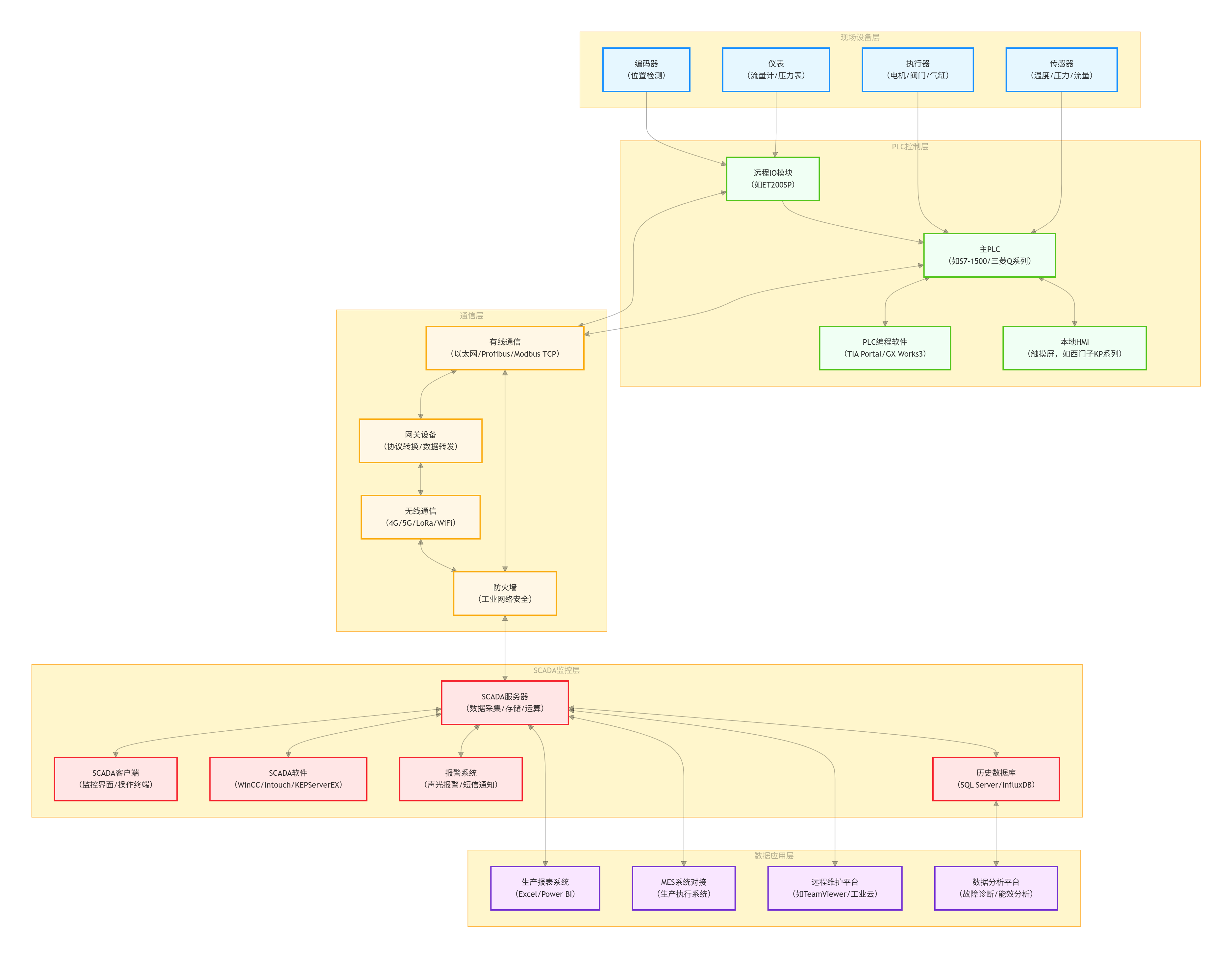

分层控制架构:一个典型的集成系统通常分为现场层、控制层、监控层和管理层。PLC位于控制层,直接连接并控制现场设备(如传感器、执行器),负责实时数据采集和设备级逻辑控制。SCADA系统则位于监控层,负责集中监视来自多个PLC的数据,并提供人机界面(HMI),实现远程控制、报警管理和历史数据分析。这种分工明确了PLC侧重“控制”,而SCADA侧重“监控与管理”。

-

通信协议选择:选择正确的通信协议是桥梁。常见的工业协议包括:

-

Modbus TCP/IP:一种开放、通用的协议,兼容性极佳。

-

OPC UA:一种日益流行的开放标准,独立于硬件平台,具有良好的安全性和跨平台互操作性,特别适合复杂系统集成。

-

西门子S7协议/PROFINET:在西门子产品生态中效率很高。

-

EtherNet/IP:适用于罗克韦尔自动化等产品。

选择时,优先考虑设备原生支持的协议以简化配置,并在需要与更高级别系统(如MES)集成时,考虑OPC UA等更具扩展性的方案。

-

-

数据点规划与标签映射:这是集成中的细致工作。需要在PLC程序中规划用于SCADA交互的数据块,明确定义每个变量(如电机状态、温度值、产量计数)的数据类型和地址。随后,在SCADA系统中创建与之完全对应的数据标签(Tags),并正确配置通信驱动,建立点对点的映射关系。精确的规划是确保数据准确传输的基础。

2.实现高效数据采集与监控的关键技术

可靠的通信建立后,需要通过一系列技术手段优化数据流并发挥SCADA的核心价值。

-

数据采集优化:

-

设置合理的采集周期:根据数据关键程度设置不同的采集频率,例如,关键工艺参数(如温度、压力)可设置100ms-1s的快速轮询,而非关键参数(如设备总运行时间)可设置为数秒或分钟级,以减轻网络和系统负载。

-

采用事件触发机制:对于报警等突发状态变化,可配置为事件触发模式,实现毫秒级响应。

-

边缘预处理:在PLC或智能网关上集成简单的数据过滤、峰值检测或逻辑运算功能,仅将有效结果或异常数据上传,可减少高达80%的无效数据传输。

-

-

SCADA监控功能实现:

-

HMI人机界面设计:设计清晰的监控画面,遵循“总览-分页-详情”的信息层级原则。合理运用色彩(如绿色正常、红色故障、黄色报警)和动态元素,直观展示流程。

-

报警管理:设置合理的报警阈值和优先级,并提供声光提示、历史记录和确认机制,帮助操作员快速响应异常。

-

历史数据与趋势分析:利用SCADA系统的实时数据库存储历史数据,生成趋势曲线,用于分析工艺优化、设备效率分析和预测性维护。

-

-

系统可靠性与安全设计:

-

网络冗余:采用双网卡、环形以太网拓扑等冗余设计,确保单点故障时通信不中断,网络自愈时间应小于50毫秒。

-

硬件与电源冗余:对关键PLC或服务器可采用双机热备,并配备不同断电源(UPS)。

-

安全保障:部署工业防火墙,划分安全区域(VLAN),对传输数据采用AES-256等加密方式,并建立严格的用户权限管理体系。

-

3. 系统集成实施路径与维护要点

一个成功的集成项目需要周密的计划、规范的执行和持续的维护。

-

规划与设计:明确监控需求,统计所有需要接入的设备、信号点和采集频率。完成网络拓扑、协议选择和硬件选型设计。

-

硬件与网络部署:安装PLC、SCADA服务器/客户端、网络交换机及必要的通信网关(用于协议转换)。确保所有设备IP地址配置正确,网络物理连接稳定。

-

软件开发与配置:

-

PLC编程:编写控制逻辑,并规划与SCADA通信的数据块。

-

SCADA组态:配置通信驱动程序,建立数据点标签库,设计HMI画面、报警、趋势图和报表。

-

-

系统联调与测试:进行全面的离线与在线测试。验证每个数据点的读写是否正确,网络中断时是否具备断点续传能力,并模拟各种故障以检验系统的稳定性和可靠性。

-

运维与优化:系统上线后,定期检查系统日志,更新软件补丁,并根据实际运行情况优化采集策略和报警设置。

有效集成PLC与SCADA系统,本质上是将现场控制与上层管理无缝衔接的艺术。通过清晰的架构设计、稳健的通信配置、智能的数据处理以及周全的安全可靠性考量,可以构建一个强大的实时监控平台,为生产过程的透明化、高效化和智能化打下坚实基础!

428

428

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?