BEMF的产生:步进电机旋转时,线圈在磁场中切割磁感线产生反电动势(BEMF),其本质是阻碍电流变化的感应电压

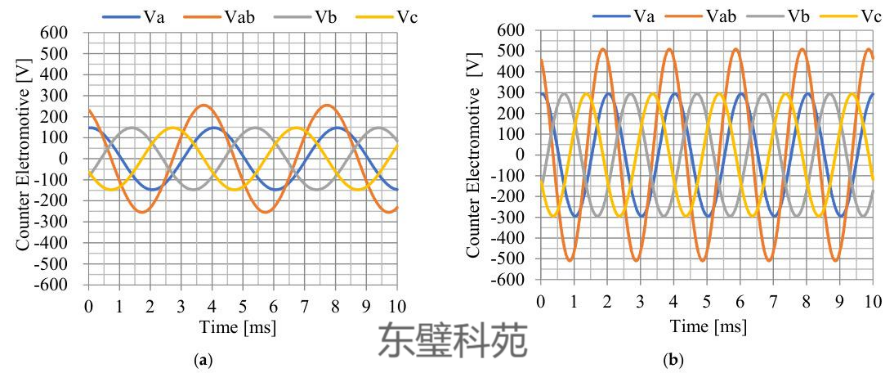

1.反电动势波形在高速下的变化

(1) 幅值随转速线性增大

当转速从15 rpm升至30 rpm时,反电动势峰值显著增加。这是因为反电动势公式为E = ke × N × ω(ke为反电动势常数,N为定子绕组匝数,ω为角速度),转速越高,BEMF幅值越大 。

步进电机转子齿数通常为50-100齿(如1.8°步进电机含50齿),相同转速下单位时间磁场切割次数是伺服电机的6-12倍,导致BEMF幅值显著升高。

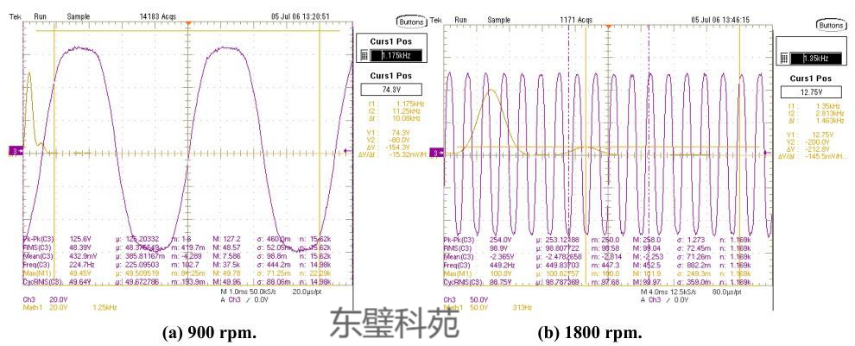

(2) 波形频率升高,周期缩短

转速从900 rpm升至1800 rpm时,BEMF波形周期数增加,频率翻倍;

(3)相位变化

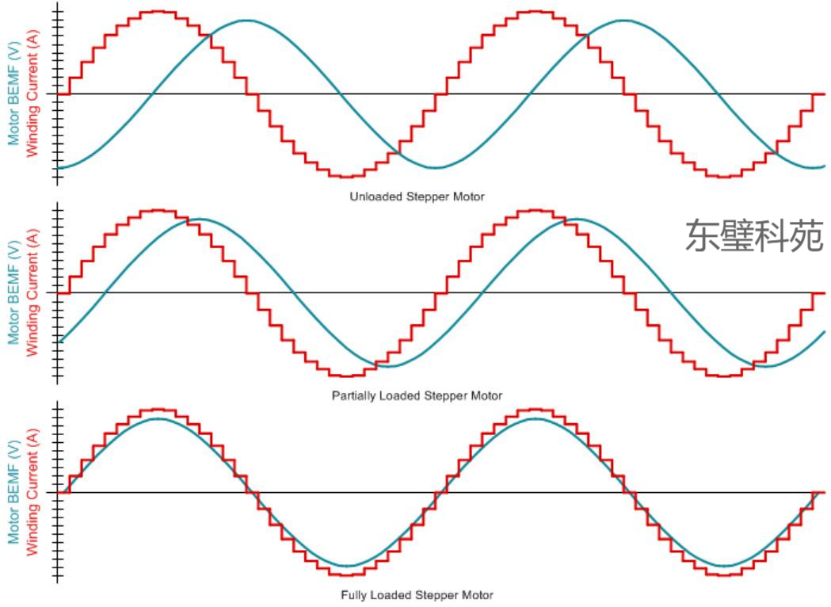

高速运行导致BEMF与电流相位差增大(感性负载相位滞后加剧),而重载会使相位差减小;

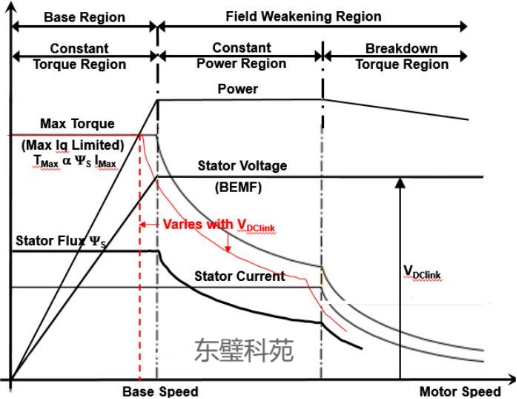

2.反电动势对动态响应的影响

(1) 电流建立延迟,扭矩下降

当电机高速运行时,BEMF可能接近甚至超过母线电压(即驱动器供电电压)。若BEMF ≥ 母线电压,驱动器无法提供足够电压差驱动电流,导致电流下降。当BEMF接近母线电压时,驱动器需100%占空比才能产生正向电流。但实际PWM存在死区时间(Dead Time),导致有效电压仍低于BEMF,电流持续衰减。PWM饱和后,电流控制器无法输出更高电压指令,电流反馈值持续低于目标值,扭矩随之崩溃。

(2) 动态响应滞后

![]()

步进电机在高速时,(Vbus−Ebemf) 电压裕量减小,导致电流上升率下降,换向延迟,动态响应变慢 。

3.结论

步进电机高速运行时,反电动势幅值增大、频率升高,导致电流建立延迟、扭矩下降及动态响应滞后。所以在步进电机高速运行的方案中,我们需要通过优化电机选型(如低电感、适中极数)、升压驱动及BEMF反馈控制,可缓解高速性能衰减,避免PWM饱和导致的扭矩崩溃。

1489

1489

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?