我在自动化车间干了八年,见过太多企业花重金买了智能设备,却依然要靠老师傅“听声辨故障”、靠班长满车间跑着抄表统计产量。

最典型的场景:

-

生产线突然停机,中控室警报响成一片,但系统只显示“设备异常”

-

具体是哪个传感器故障?哪段程序报错?历史数据如何?没人说得清

-

工人围着设备折腾两小时,才发现是一个PLC模块过热——而这种问题完全可以提前预警

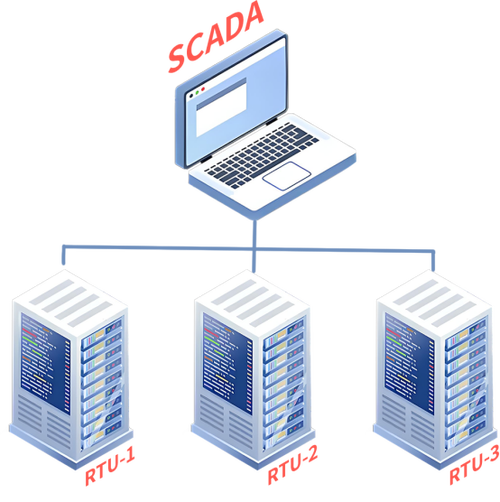

这就是为什么我今天要聊SCADA系统——工业自动化领域的“大脑”。它不只是一套软件,而是让设备会“说话”、让数据会“预警”的神经中枢。

No.1

SCADA不是“大屏看板”

很多人认为SCADA(Supervisory Control And Data Acquisition,数据采集与监控系统)就是车间里那块显示产量曲线的大屏幕,其实大错特错。

SCADA的核心是三层能力:

-

实时监控:每秒采集上千个设备数据点(温度、压力、转速、能耗等)

-

智能告警:预设阈值,自动触发短信、声光报警,比如“烘箱温度超过安全值10℃”

-

远程控制:在中控室一键调整设备参数,无需工人现场手动操作

举个例子:在化工厂反应釜车间,SCADA系统能实时监测釜内压力和温度曲线,一旦发现压力攀升速度异常,立即自动关闭进料阀门并通知工程师——可避免潜在爆炸事故。

-

没有SCADA的工厂:设备是“哑巴”,故障靠人工巡检,数据靠Excel统计,决策靠经验猜

-

有SCADA的工厂:设备状态透明化,故障可预测,数据自动分析,决策有依据

No.2

SCADA如何打通自动化“最后一公里”

场景1:设备联网,从“单机作战”到“集团军”

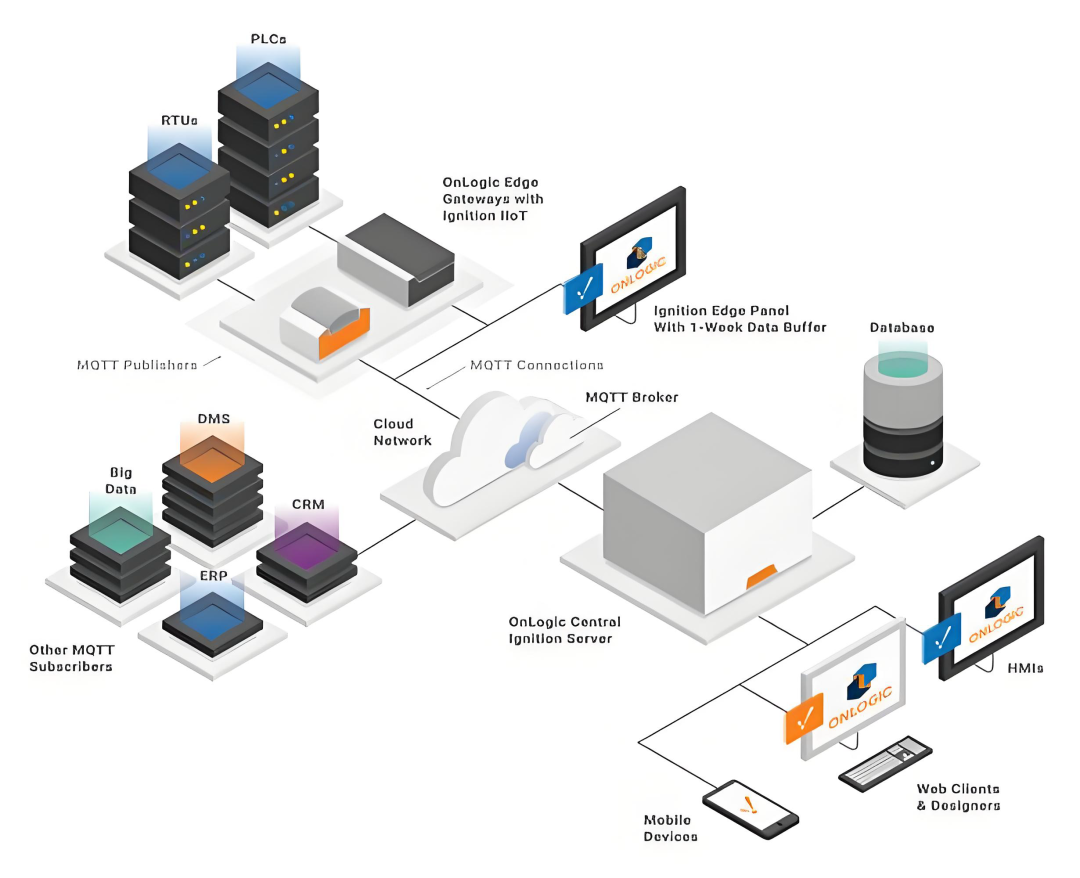

传统产线上,PLC、仪表、机器人各自独立运行,数据散落难以统一。SCADA通过OPC UA、Modbus等协议打通所有设备,让数据集中呈现。

比如一条食品包装线,SCADA能同时监控灌装机速度、封口机温度、贴标机定位误差,并自动计算整线效率。

场景2:预测性维护,从“救火”到“防火”

某汽车零部件厂曾每月因电机轴承损坏停产20小时,上了SCADA后,系统能够分析电流波动曲线。

最终实现提前两周预警轴承磨损趋势,维修团队利用生产间隙更换部件——实现零意外停机。

场景3:能源管理,电费账单下降15%

SCADA能实时监测每台设备的能耗,自动识别“低负载高耗电”的异常设备。

一家注塑厂通过SCADA优化空压机启停策略,年省电费超百万。

No.3

SCADA选型:轻量级vs平台级

避坑指南:

-

别追求“大而全”:小型产线先实现关键设备监控,再逐步扩展

-

警惕“伪实时”:确保数据采集频率匹配工艺需求(化工需秒级,装配线分钟级即可)

-

数据价值>界面炫酷:优先保障报警准确率,而非动画效果

No.4

SCADA的未来:从“监控”到“自治”

随着AI算法融合,SCADA正进化成“工业大脑”:

-

智能诊断:自动分析故障根源,如机械振动异常源于传送带偏心度超标

-

动态优化:根据实时工况调整设备参数,如调节窑炉温度提升成品率

-

跨系统联动:与MES同步工单,与WMS协调物料,真正实现“无人干预”生产

结语:数字化不是买系统,而是买洞察力

SCADA的价值在于让管理者一次就能看清生产黑箱中的每一个细节。

当你不再需要打电话问车间“设备为什么停”,当故障在发生前就被系统预警,当能耗曲线自动优化——这才是工业大脑真正的威力。

640

640

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?