我在工厂调研时,常听工程师抱怨:“设备调试效率低,不是技术不行,而是上下位机分工没理清。”

-

有的系统通信延迟高,实时数据传不上来

-

有的控制逻辑混乱,上位机干了下位机的活

-

还有的界面复杂,操作员面对一堆参数无从下手

自动化系统不是没装——上位机、下位机、PLC、SCADA,概念一堆,用起来却不顺。

问题不在于设备差,而在于没搞懂它们各自的职责边界。

今天,我们就说清楚工业自动化中上位机和下位机的核心区别、协作逻辑和落地要点。

No.1

上位机:管监控,不下现场

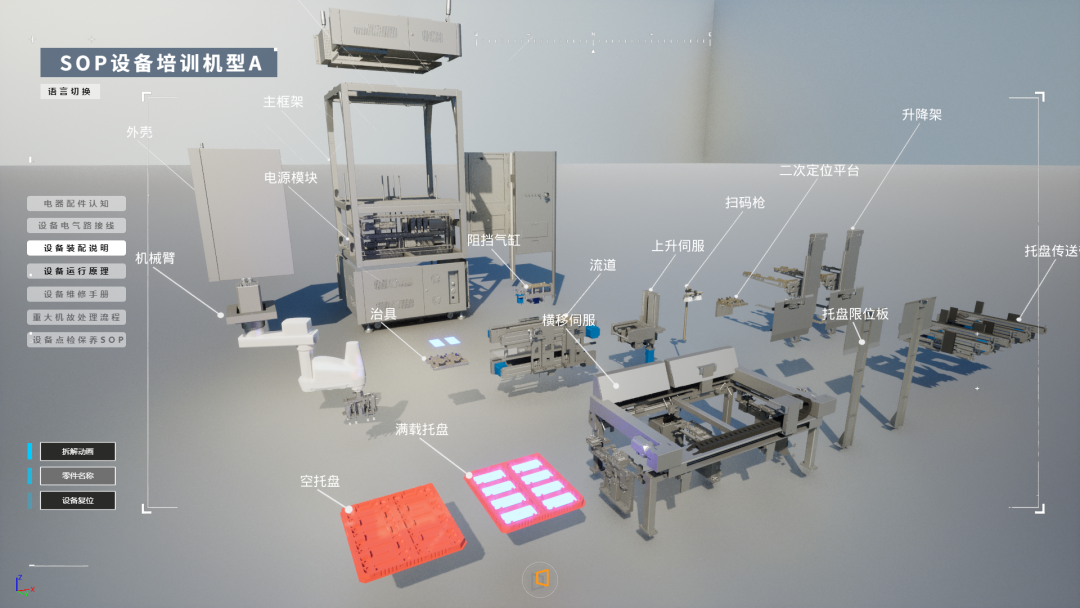

上位机是自动化系统的“大脑”,负责数据监控、人机交互和决策分析。

它从下位机采集实时数据,在界面中展示设备状态、生产趋势、报警信息,并生成报表。

我们常说的MES系统、SCADA系统、DCS系统等等都是上位机的一种,只要它能对远程设备进行查看数据、下发命令就是上位机。

核心功能包括:

-

数据可视化(实时曲线、工艺参数看板)

-

历史数据存储与查询(支持故障追溯)

-

报警管理与工单派发(超限自动提醒)

-

报表生成(产能统计、能耗分析)

但现实是——

-

管理层觉得上位机好用,数据一目了然

-

现场工程师却吐槽:控制指令下发慢,急停响应靠手动

为什么?因为上位机侧重“看”和“管”,而不是“控”。

它的使命是呈现全局、辅助决策,而非直接干预设备动作。

No.2

下位机:抓执行,不让指令落空

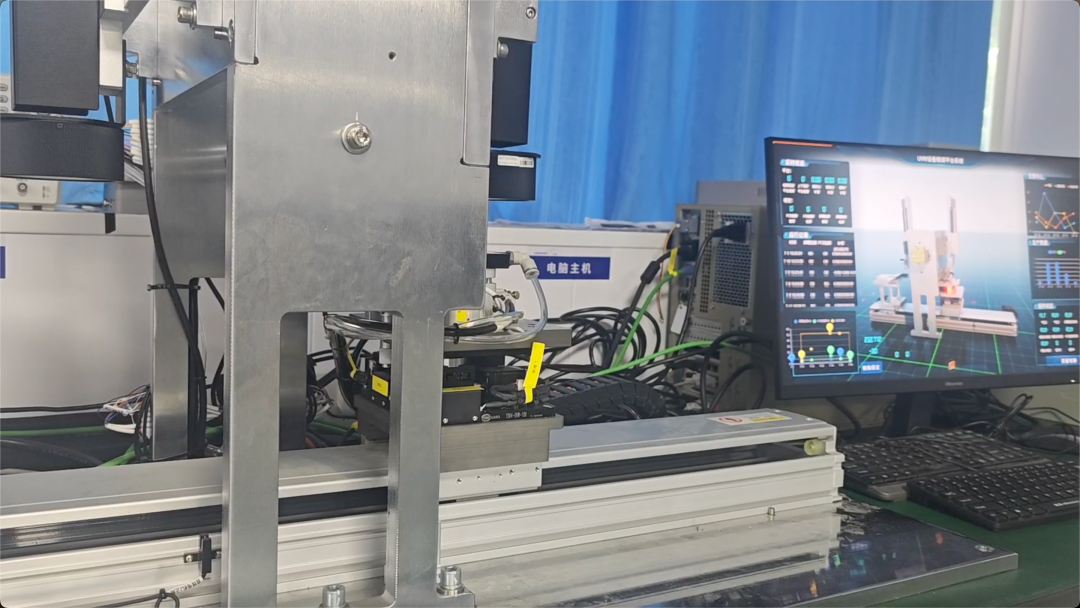

上位机管得太“远”,下位机就是扎根现场执行指令的。

许多自动化项目的瓶颈在于:上位机指令发得漂亮,下位机执行却拖沓或出错。

下位机(如PLC、单片机、嵌入式控制器等)的核心任务是:

-

实时接收传感器数据

-

执行逻辑控制(如启停、联锁、PID调节)

-

驱动执行机构(阀门、电机等)

-

保障毫秒级响应,确保安全联锁不掉链

我之前对接过的注塑厂,此前上位机设定工艺参数后,下位机因程序漏洞频繁死机。

优化后,下位机专注执行控制循环,上位机专攻数据分析和异常预警,故障率降低70%。

一句话总结:上位机定策略,下位机抓落实。自动化稳不稳,全看下位机执行是否可靠。

No.3

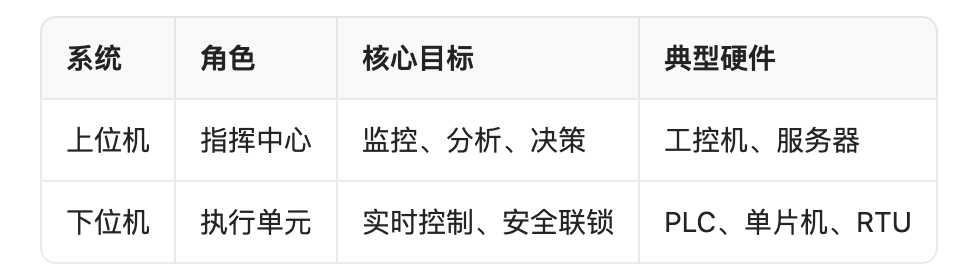

区别对比:角色不同,缺一不可

上位机重“信息”:处理数据、生成报表、与人交互

下位机重“信号”:处理I/O、执行逻辑、直接驱动设备

协作逻辑:上位机下发指令,下位机执行并反馈状态。

若分工错位,系统必乱:

-

上位机插手实时控制 → 通信延迟导致响应滞后

-

下位机越权存储数据 → 资源不足拖垮系统性能

No.4

选型建议:先补短板,再求联动

有人问:“是否要同时部署高性能上下位机?”

答案当然是否定的,系统配置必须匹配实际需求。

-

若痛点在于数据盲区:先优化上位机,强化数据采集与可视化

-

若瓶颈在于控制失效:优先升级下位机,确保执行可靠性和实时性

-

若通信不畅:重点优化上下位机之间的协议(如OPC UA、Modbus TCP)

自动化升级不是堆砌硬件,而是让合适的技术承担合适的任务。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?