随着《机械工业数字化转型实施方案》的深入推进,轨道交通装备行业正迎来智能化改造的黄金窗口期!作为产业链核心环节的机械零部件生产企业——车体厂、转向架厂、车钩缓冲装置厂等,亟需通过数字孪生技术构建智能工厂"最强大脑",在政策红利期内完成数字化跃迁。

本文将深度解析如何通过国产化数字孪生平台实现低成本、高效率的自主转型。

行业痛点与政策机遇

当前轨道交通机械零部件工厂普遍面临三大困局:

-

数据孤岛:车间设备数据采集率不足40%,PLC、CNC等设备协议各异

-

决策滞后:生产异常平均响应时间超2小时,质量追溯需人工翻查纸质记录

-

升级成本高:传统工业软件定制开发周期长达6-8个月,外包费用超百万

《机械工业数字化转型实施方案》明确提出:到2027年建成200家卓越级智能工厂,重点支持轨道交通装备"产品+服务"全生命周期数字化。其中特别强调:

-

转向架等核心部件需实现"设计-制造-运维"孪生一体化

-

车体焊接应力仿真等关键工艺需数字孪生验证

-

建立零部件质量追溯数字孪生系统

数字孪生工厂建设路径

全要素三维重构

MANUFACTURE

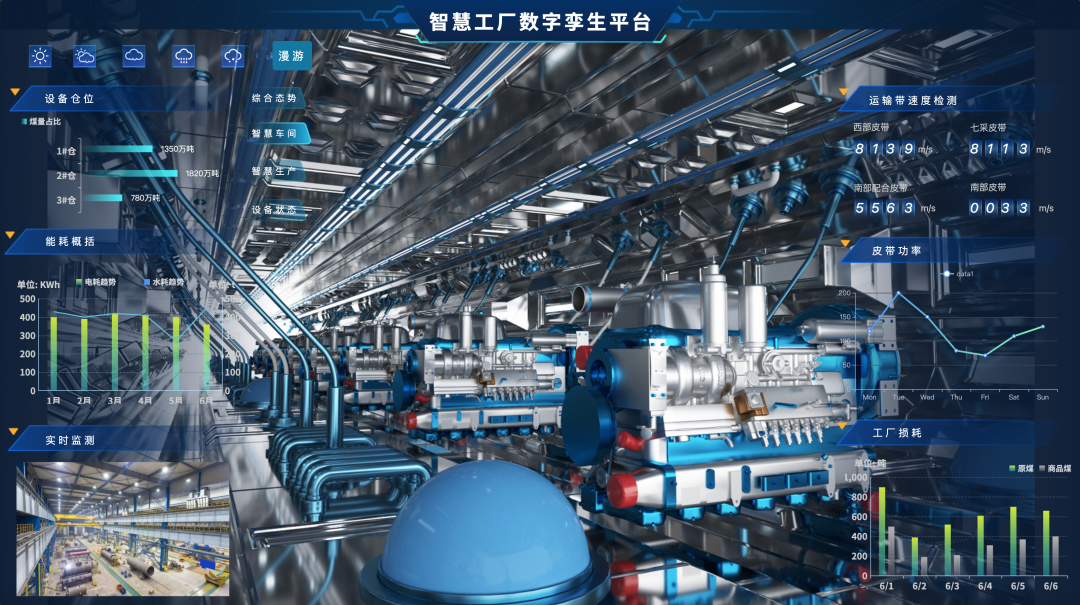

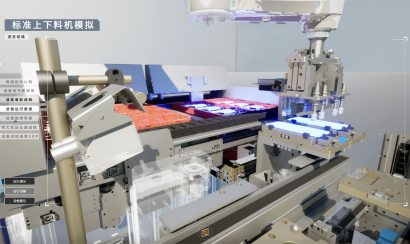

通过CIMPro孪大师平台快速构建1:1数字孪生车间:

- 空间建模:激光扫描还原厂房结构,精度达±2cm

- 设备孪生:支持SolidWorks/UG等工业模型直接导入,自动生成设备拓扑图

- 工艺仿真:焊接机器人运动轨迹、物料输送线节拍可视化调试

参考效果示例

多源数据融合

MANUFACTURE

构建全域数据中枢:

设备层:通过300+工业协议解析,实时采集:

- 车体焊接机器人电流/电压波动

- 车轮车轴加工中心主轴振动频谱

- 刹车片压机温度场分布

参考效果示例

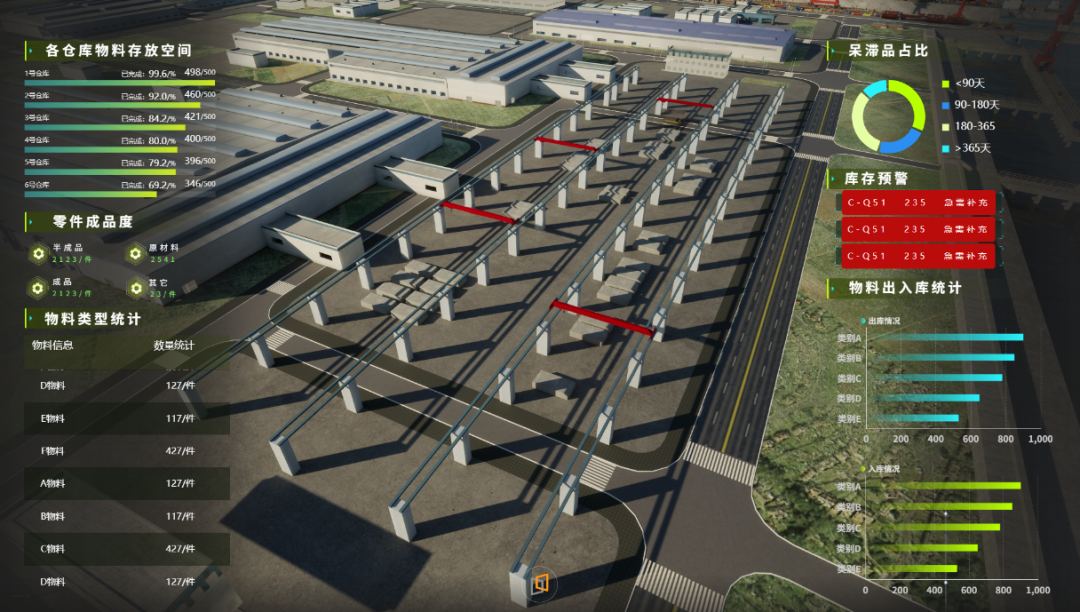

系统层:深度集成:

- MES生产工单数据

- WMS物料库存状态

- QMS质量检测结果

参考效果示例

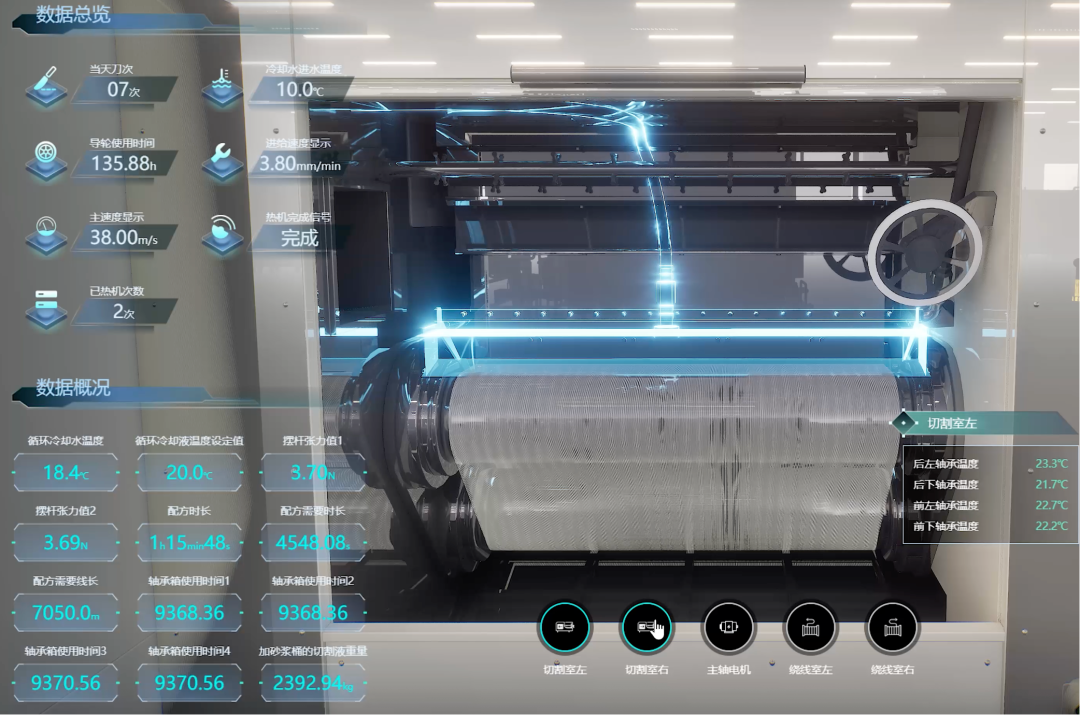

智能运维大屏升级

MANUFACTURE

针对不同场景定制可视化方案:

|

场景类型 |

核心指标 |

可视化要素 |

|---|---|---|

|

生产指挥中心 |

OEE、准时交付率、设备利用率 |

三维车间热力图 生产节拍流 |

|

质量驾驶舱 |

一次合格率、CPK、缺陷分布 |

质量追溯关系图谱 SPC分析 |

|

能源管理看板 |

单件能耗、峰谷用电、碳足迹 |

能源流向桑基图 减排看板 |

车体厂数字孪生运维大屏(包含设备状态、生产进度、质量追溯模块)

参考效果示例

典型应用场景解析

场景一

转向架智能装配线可视化监控大屏

- 痛点

传统装配线依赖人工记录数据,关键螺栓拧紧顺序和应力状态无法实时可视化,异常响应延迟超1小时。

- 方案

✅ 多源数据集成:接入PLC拧紧扭矩数据、工业相机定位坐标、应力传感器信号,通过轻量化模型渲染装配线三维场景。

✅ AR告警叠加:在可视化大屏中标注螺栓拧紧顺序偏差,异常工位自动高亮并触发声光报警。

✅ 虚实同步对比:将理论装配路径(CAD模型)与实际传感器数据叠加显示,偏差超阈值时生成告警日志。

- 成效:装配过程异常响应时间缩短至5分钟,质检通过率提升35%

参考效果示例

场景二

车体焊接变形实时监测大屏

-

痛点:焊接变形数据分散在多个系统(仿真软件、激光扫描仪),缺乏统一可视化界面,矫形决策滞后。

- 方案:

✅ 多格式数据融合:解析ANSYS/NASTRAN仿真结果文件(变形云图)、激光扫描点云数据,在统一平台渲染对比。

✅ 动态阈值告警:设置变形量阈值区间,超限区域自动标红并推送至车间看板。

✅ 历史数据回溯:支持时间轴滑动查看不同批次焊接变形趋势,辅助工艺优化。

- 成效:矫形决策周期从8小时缩短至1小时,数据协同效率提升60%。

场景三

轮轴设备健康状态可视化看板

- 痛点:振动、温度等传感器数据以表格形式展示,故障特征不直观,运维人员难以快速定位异常。

- 方案:

✅ 多维度数据渲染:将振动频谱(FFT变换后)、温度场分布(热力图)、转速曲线同步显示在三维设备模型中。

✅ 虚实联动告警:设备模型关键部位(如轴承座)颜色随温度升高渐变,超阈值时触发虚拟模型闪烁。

✅ 工单集成展示:关联MES系统工单记录,在可视化界面直接查看历史维护记录。

- 成效:平均故障定位时间减少50%,预防性维护工单准确率提升40%。

技术实现关键点

-

数据兼容性:支持CAD/CAE格式(如VTK、HDF5)、传感器数据(如CSV、UFF58)、工业协议(如OPC UA)接入。

-

高保真渲染:采用GPU加速技术,百万级网格模型加载时间<10秒,确保实时性。

-

交互设计:提供剖面、爆炸视图、动态切片等操作,便于多角度观察数据细节。

注:方案中所有功能均基于后处理可视化平台实现,不涉及仿真计算或预测算法开发

国产化平台优势

CIMPro孪大师相较于国外同类产品的突破性优势:

|

维度 |

传统方案 |

CIMPro解决方案 |

|---|---|---|

|

开发效率 |

需编写底层代码(6+月) |

零代码拖拽式开发(<1周) |

|

模型兼容性 |

需专业三维重建(¥20万+) |

直接导入工业CAD、SW模型 |

|

数据安全 |

云端部署存在泄露风险 |

全栈信创支持私有化部署 |

|

持续运维 |

依赖原厂支持(¥5万/年) |

自主可控的更新机制 |

成本对比:某车钩厂采用传统方案投入283万元,使用CIMPro后总成本降至20万元,申报政府补贴后实际支出仅 5万元。

实施路线图

01 诊断评估阶段(1-2周)

- 完成智能制造成熟度测评

- 识别3-5个高价值改造场景

- 输出数字化工厂基线报告

02 平台部署和调试阶段(3天)

- 完成CIMPro工业版部署

- 实现与MES/ERP系统API级对接

- 完成平台压力测试与安全校验

03 场景建设阶段(1-2周)

- 设备健康管理三维可视化大屏

- 全流程质量追溯数字孪生体

04 动画交互与UI看板(1周)

- 开发动态工艺仿真动画

- 定制管理层移动端看板

- 完成多终端UI一致性测试

05 持续优化阶段(持续)

- 建立双周迭代机制

- 每季度新增1-2个孪生应用模块

- 持续优化系统响应速度(目标≤200ms)

“在轨道交通零部件领域,数字孪生已从“可选项”变为“必选项”。谁能率先构建全要素数字孪生体,谁就能在下一代制造标准制定中掌握话语权。

——中国中车数字化首席专家 张工

2025-2027年是基础级/卓越级智能工厂建设关键窗口期!

作为引擎平台原厂,为支持国家政策,促进行业数字化转型, 免费为申报企业定制工厂数字孪生demo 。

让您的工厂数字化转型,从此告别外包依赖,掌握自主升级主动权!

成为卓越级/领航级智能工厂的故事

从试用CIMPro孪大师国产零代码数字孪生开发工具开始

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?