本章介绍数控系统的核心算法

1. 工作流程

一个工件从设计到加工的过程需要经历三个步骤:CAD → CAM → CNC。

CAD(计算机辅助设计),主要用于产品的设计和建模。常见的专业软件有SolidWorks、Siemens NX、ProE等。一般使用三维建模软件进行设计,再将三维图转换成二维工程图纸,标注尺寸、公差、材料等加工信息。

CAM(计算机辅助制造),是将CAD设计数据转换为数控加工指令的过程。它主要用于生成加工程序,指导CNC机床完成实际加工。一般选择刀具后,CAM软件会根据CAD模型规划刀具的加工路径,并且生成NC文件。

CNC(数控加工),将CAM生成的数控程序输入到数控机床中,控制系统解析程序指令,通过机床的实际运动完成零件的加工。

2. NC文件

NC文件是数控加工(Numerical Control,简称NC)领域中常用的文件格式,主要用于存储数控机床的加工程序和指令。

NC文件里面主要包含G代码(G-Code)和M代码(M-Code)。

其中G代码用于描述机床的运动轨迹和切削功能,例如G00表示快速定位,G01表示直线插补,G02表示圆弧插补。M代码用于控制机床的辅助功能,例如M03表示主轴正转,M08表示冷却液开启。此外,NC文件还可能包含刀具路径、加工参数、工艺要求等。

3. NURBS 插补

数控系统读取到的G代码并不是一条完整的直线或者圆弧上面的密集的坐标点,而是一些能表征相关曲线的特征参数,然后根据这些特征参数来自动的计算出这些曲线上的坐标点,从而完成插补功能特征点。对于直线,是指两端点的坐标;对于圆弧,是指圆弧的起点、终点、半径、圆心以及顺圆还是通圆。插补便是对表达直线和圆弧特征信息的G代码进行解释,并生成密化的加工位置点的过程。

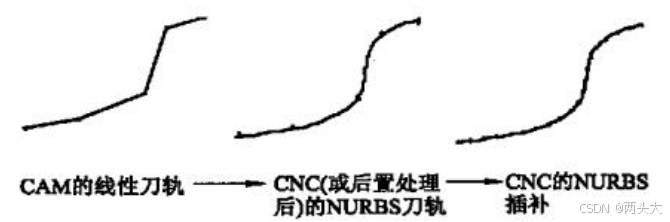

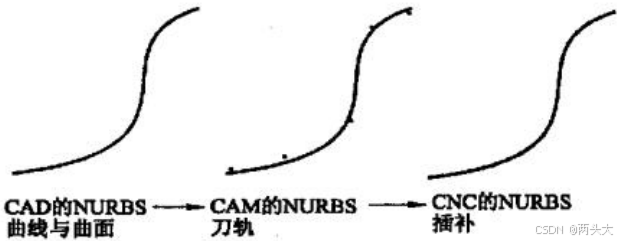

在设计汽车和飞机等模具的 CAD 中,广泛采用 NURBS作为描述模具的曲面和曲线的一个手段。NURBS 曲线的表达形式直接指定给 CNC 装置,而不需要以微小直线来近似 NURBS 曲线。NURBS刀具轨迹的生成主要有两种方式。

一种是CAM生成的小线段直线插补轨迹在给定的误差范围内拟合成NURBS插补刀轨(插值与逼近),再由数控系统对其进行插补运算,这种是对小线段进行轨迹平滑的策略,在FANUC系统中称为平滑功能。

另一种方式是真正意义上的NURBS插补,首先CAM系统将CAD中的模型轮廓转化为NURBS曲线,然后CNC根据该曲线的特征参数(控制点、节点矢量、权因子)进行NURBS插补运算。这种方式不存在将线性刀轨转换成NURBS刀轨的误差,因此精度更高。

4. 拐角平滑过渡

在加工微小线段时,由于线段之间存在一定的夹角,为了保证能精确地到达终点,常规方式是保证各线段的衔接点速度为零,这样会造成电机频繁启停,导致精度和效率的降低。

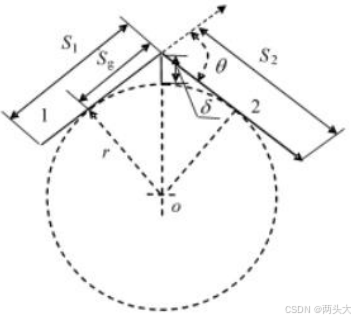

线段之间存在夹角,导致速度的突变,如果拐角处速度较高,会造成过切或机床振动过大的问题。为了在拐点处保证一定的精度,又不至于损失太多的速度,可以通过减小或消除这个夹角,以提升加工效率。如通过圆弧过渡、多项式逼近、样条逼近等。

5. 速度前瞻

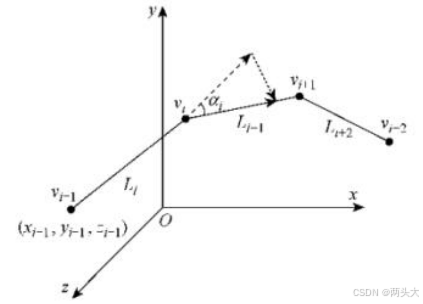

数控系统读取大量的微小线段与圆弧进行插补,而线段直线频繁的启停会导致加工效率低下、机床振动。速度前瞻技术(Look-Ahead)通过预先分析后续加工路径,获取路径长度、曲率、速度约束等信息,并根据这些信息进行自适应速度调整。通过优化这些微小线段的速度衔接,可以显著提高加工效率和表面质量。

速度前瞻通过建立数学模型导出衔接进给速度的约束条件, 确定前瞻路径段的 起点和终点处的最优进给速度, 根据最优速度的变化情况决定数控加工过程中最优的前瞻的距离 以及线段的衔接速度, 以此实现微小线段之间的进给速度的高速衔接。

因此对于前瞻控制算法,其研究内容主要是三个方面,即如何发现速度突变点,如何确定拐角的最佳进给速度,以及如何确定前瞻程序段的数目。

6. 速度规划/加减速控制

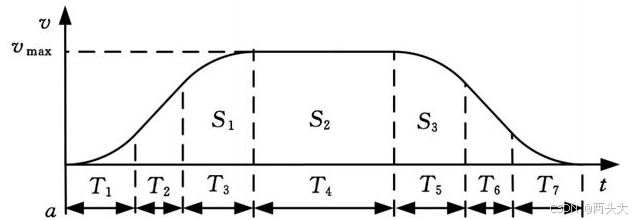

通过速度前瞻,数控系统可以对前瞻多条小线段,提前计算出运行的最大允许速度、加速度、跃度(加加速度)。为了提高加工过程的高效性和稳定性,数控系统需要为刀具的运动路径分配合适的速度曲线。

速度规划是在已知路径的情况下,根据时间约束、最大速度约束、最大加速度减速度约束等条件,设计运动的速度随时间的曲线。其目的是确保运动过程的平滑性、效率、安全性和舒适性。速度规划需要考虑机床的动态特性、刀具的切削速度、加速度限制等因素,以避免冲击、振动和加工误差。

最简单的速度规划是梯形速度规划,此外还有余弦、多项式、S型速度规划。

- 梯形

- S型

- 正余弦

- 多项式插值

7. 误差补偿

数控机床在长期使用过程中,滚珠丝杠、导轨及轴承或多或少存在一定程度的磨损,同时,由于保养不到位、缺少润滑及大吃刀量等因素会加剧机械部件磨损,造成数控设备几何精度加速劣化。此外,由于加工过程中温度的变化也会导致机床部件的形变,造成加工误差。

常见的补偿方式有:反向间隙补偿、圆周运动反向尖角补偿、粘滞/迟滞摩擦补偿、静摩擦补偿、滑动摩擦补偿、热补偿。

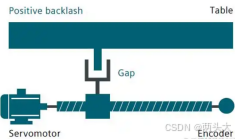

7.1 反向间隙补偿

从驱动电动机到运动部件之间所有的机械联接件都会存在间隙,电动机对丝杠的联轴结是否松动、滚珠丝杠制造误差、丝杠预紧是否过紧或过松、丝母与运动部件联接是否紧固,都是造成机床轴反向间隙的原因。

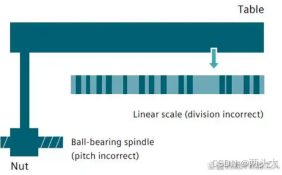

7.2 丝杠螺距误差补偿

滚珠丝杠的制造误差会导致测量系统产生偏差(又称丝杠螺距误差)。

为了补偿这反向间隙和丝杆螺距误差,可使用一套独立的测量系统(激光测量)测量CNC机床的自然误差曲线,然后,将所需补偿值保存在CNC系统中进行补偿。

7.3 摩擦补偿

摩擦是引起高速、高精度数控机床进给伺服机构轮廓误差的主要原因之一。数控机床的摩擦特征在低速时表现出很强的非线性,主要表现在低速或者转向时跟随误差出现尖峰,如圆插补过象限处的尖峰线性。

摩擦补偿流程:

- 选择摩擦补偿模式,设置摩擦补偿最大补偿量

- 利用圆测试记录每组最优摩擦补偿值和对于的加速度值

- 得到自适应摩擦补偿拟合曲线

- 设置补偿值、补偿加速度值

摩擦模型:库仑+粘滞摩擦模型、库仑+粘滞+Stribeck摩擦模型、LuGre摩擦模型

7129

7129

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?