✅ 博主简介:擅长数据搜集与处理、建模仿真、程序设计、仿真代码、论文写作与指导,毕业论文、期刊论文经验交流。

✅论文数据下载:工业工程毕业论文【数据集】

一、生产线现状分析

- 工位与工序调查

- 运用 IE 理论,对维谛江门分厂配电柜生产线后段装配线的各个工位和工序进行了详细的调查与记录。通过现场观察和与一线工人的交流,绘制了精确的工艺流程图,明确了每个工位上所执行的具体工序以及它们之间的先后顺序。例如,在配电柜的组装过程中,首先是柜体的安装,接着是内部电器元件的固定,然后是线路的连接等一系列工序。在这个过程中,发现一些工位的工序安排存在不合理之处,某些复杂工序被安排在人员技能相对较低的工位,导致作业时间过长,而一些简单工序则在技能较高的工人所在工位,造成了人力资源的浪费,这为后续的平衡分析提供了关键线索。

- 作业时间测定

- 采用时间研究方法,对每个工序的作业时间进行了准确测定。运用秒表计时法,在正常的生产条件下,对每个工人完成一道工序的时间进行多次测量,并取平均值作为该工序的标准作业时间。经过大量的数据收集与分析,发现不同工序之间的作业时间差异较大。例如,在电器元件的安装工序中,熟练工人可能只需要 15 分钟就能完成,而新手工人则可能需要 30 分钟甚至更长时间,这导致了生产线的节奏不稳定,进而影响了整体的平衡率。同时,还发现一些工序由于设备故障或原材料供应不及时等原因,作业时间存在较大的波动,进一步加剧了生产线的不平衡性。

- 生产线布局评估

- 运用 SLP 布局分析方法,对生产线的布局进行了全面评估。考察了各个工位之间的空间位置关系、物料搬运路径以及设备的摆放方式等因素。发现目前的生产线布局存在一些问题,如物料搬运距离过长,增加了物料运输的时间和成本。在配电柜的生产过程中,一些大型零部件需要从仓库搬运到生产线的各个工位,由于布局不合理,搬运路线迂回曲折,不仅耗费了大量的人力和物力,还降低了生产效率。而且,部分工位之间的空间安排不合理,导致工人操作不便,影响了作业速度,也不利于生产线的平衡。

二、生产线平衡问题的原因及瓶颈工序确定

- 人员因素导致的不平衡

- 通过对作业数据的深入分析,发现人员技能水平的差异是导致生产线不平衡的一个重要原因。如前所述,不同工人在完成相同工序时所需的时间相差较大,这使得生产线在各个工位上的生产速度不一致。一些经验丰富、技能熟练的工人能够快速高效地完成任务,但由于受到生产线整体节奏的限制,不得不等待其他工位的工人,造成了人力资源的闲置和浪费;而一些新手工人则因为操作不熟练,作业时间过长,成为了生产线的瓶颈环节,拖累了整个生产线的进度。此外,人员的工作积极性和责任心也对生产效率产生了影响。部分工人对工作缺乏热情,在操作过程中存在拖延现象,进一步加剧了生产线的不平衡。

- 设备与工艺问题

- 设备的性能和可靠性也是影响生产线平衡的关键因素之一。在配电柜生产线中,一些设备存在老化、故障频发的问题,导致设备停机时间增加,影响了生产的连续性。例如,某台关键的焊接设备经常出现故障,每次维修都需要花费数小时,这使得依赖该设备的工序作业时间大幅延长,造成了生产线的堵塞。同时,工艺的合理性也有待提高。部分工序的工艺设计过于复杂,增加了工人的操作难度和作业时间。例如,在配电柜的线路布线工艺中,由于布线规则不够清晰明确,工人在操作过程中需要花费大量时间来确定线路的走向和连接方式,这不仅降低了生产效率,还容易出现布线错误,增加了产品的次品率,进一步影响了生产线的平衡。

- 物料供应与生产计划不协调

- 物料供应的及时性和准确性对生产线的平衡有着重要影响。在实际生产过程中,发现存在物料供应不及时的情况,导致一些工位因等待物料而停工待料,造成生产时间的浪费。例如,在配电柜的生产中,某批特定规格的电器元件未能按时到货,使得依赖这些元件的装配工序无法按时进行,整个生产线被迫中断。此外,生产计划的不合理也加剧了这种不协调。生产计划的制定没有充分考虑到物料的采购周期、生产能力以及市场需求的变化,导致生产计划与实际生产情况脱节,生产线时而出现生产过剩、库存积压的情况,时而又面临生产不足、无法按时交付订单的压力,这些问题都严重影响了生产线的平衡和整体效率。

三、生产线平衡优化措施及仿真验证

- 基于 ECRS 原则的工序流程优化

- 应用 ECRS 原则对配电柜工序流程进行了全面分析和优化。首先,对一些不必要的工序进行了取消(Eliminate)。例如,在柜体组装过程中,发现有一道工序是对柜体进行额外的打磨处理,但经过评估发现这道工序对产品质量和性能并没有实质性的提升,反而增加了作业时间,因此决定取消该工序。其次,对一些可以合并的工序进行了合并(Combine)。比如,将两个相邻工位上的简单接线工序合并为一个工序,由一名工人同时完成,这样不仅减少了工人的闲置时间,还提高了生产效率。然后,对一些操作顺序不合理的工序进行了重排(Rearrange)。例如,将原本在柜体安装后进行的内部清洁工序提前到柜体安装之前,避免了安装过程中产生的灰尘和杂物对清洁工作的影响,同时也优化了整个生产流程的逻辑顺序。最后,对一些复杂且耗时较长的工序进行了简化(Simplify)。通过改进工艺方法和工具,降低了工序的操作难度和作业时间。例如,在电器元件的固定工序中,采用了一种新型的快速固定夹具,使得该工序的作业时间缩短了三分之一,有效缓解了生产线的瓶颈问题。

- 生产线布局优化设计

- 根据生产线布局的基本原则,结合公司厂房的实际特点,对生产线布局进行了重新设计。首先,采用了 U 型生产线布局方式,将各个工位按照生产流程的顺序依次排列在 U 型的两侧,使得物料搬运路径更加简洁流畅,减少了物料的迂回运输。同时,将物料存放区设置在 U 型生产线的中间位置,方便工人随时取用物料,进一步缩短了物料搬运距离和时间。其次,对设备的摆放进行了优化调整。将关联性较强的设备放置在一起,形成了一个个小型的工作单元,提高了设备之间的协同作业效率。例如,将焊接设备和检测设备放置在相邻位置,焊接完成后的配电柜可以直接进入检测工序,减少了中间的等待和搬运时间。此外,还为每个工位设置了合理的操作空间,确保工人能够舒适、高效地进行操作,提高了工作效率和产品质量,从而促进了生产线的平衡。

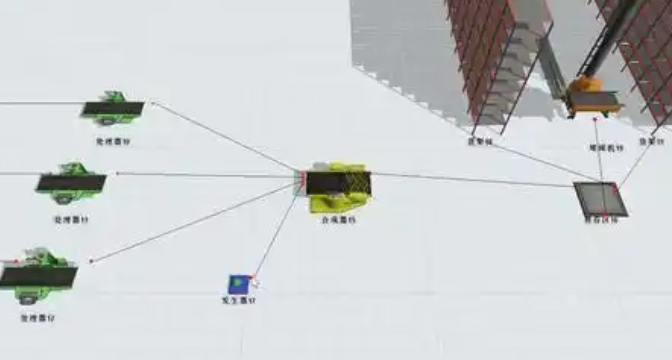

- 仿真验证与优化调整

- 利用 Flexsim 仿真软件对提出的生产线平衡优化措施进行了可行性验证。在仿真模型中,准确地设置了各个工位的作业时间、设备参数、物料搬运时间以及人员配置等信息,模拟了实际生产过程中的各种情况。通过多次运行仿真模型,收集并分析了生产线的相关性能指标,如生产线平衡率、设备利用率、在制品库存水平以及生产周期等。仿真结果显示,经过优化后的生产线平衡率得到了显著提高,从原来的 65% 左右提升到了 85% 以上,设备利用率也提高了 20% 左右,在制品库存水平降低了 30%,生产周期缩短了 15%。这些结果表明,提出的优化措施在理论上是可行且有效的。然而,在仿真过程中也发现了一些新的问题,如在生产高峰期,物料搬运设备可能会出现短暂的拥堵现象。针对这些问题,进一步对优化措施进行了调整和完善,如增加了物料搬运设备的数量,并优化了物料搬运的调度策略,再次进行仿真验证,直到达到较为理想的生产状态。通过这种仿真验证与优化调整的循环过程,确保了生产线平衡优化方案的可靠性和实用性,为企业的实际生产提供了有力的支持,帮助企业提高了生产效率,降低了生产成本,增强了市场竞争力。

import win32com.client as win32

import pandas as pd

# 连接到 Flexsim 应用程序

flexsim = win32.Dispatch('Flexsim.Application')

# 创建一个新的 Flexsim 模型

model = flexsim.Flexsim()

# 定义一些基本参数(例如,生产线的工位数量、设备数量等)

num_stations = 10

num_equipments = 5

# 创建工位对象并设置属性

stations = []

for i in range(num_stations):

station = model.createobject('Processor', i)

station.setName(f'Station_{i+1}')

station.setprocessingTime(10) # 假设每个工位的初始处理时间为 10 秒(可根据实际数据调整)

stations.append(station)

# 创建设备对象并设置属性

equipments = []

for i in range(num_equipments):

equipment = model.createobject('Resource', i)

equipment.setName(f'Equipment_{i+1}')

equipment.setCapacity(1) # 假设每个设备的容量为 1(可根据实际情况调整)

equipments.append(equipment)

# 设置工位与设备的连接关系(这里简单示例,实际需要根据生产线的逻辑关系进行准确设置)

for i in range(num_stations):

station = stations[i]

if i % 2 == 0:

station.connectioObject.connect(equipments[i//2])

# 导入生产任务数据(假设为 CSV 文件,包含任务的到达时间、所需处理工序等信息)

task_data = pd.read_csv('production_tasks.csv')

# 根据任务数据在模型中创建任务对象并设置属性

for index, row in task_data.iterrows():

task = model.createobject('FlowItem', index)

task.setName(f'Task_{index+1}')

task.setcreationTime(row['arrival_time'])

# 设置任务的后续工序(这里简单示例,实际需要根据具体的生产流程进行详细设置)

for i in range(row['num_processes']):

task.addflowitem(process=stations[i])

# 运行仿真模型

model.reset()

model.run()

# 收集仿真结果(例如,各工位的利用率、任务的完成时间等)

station_utilizations = []

for station in stations:

utilization = station.getutilization()

station_utilizations.append(utilization)

task_completion_times = []

for task in model.getAllObjects('FlowItem'):

completion_time = task.getcreationTime() + task.getprocessingTime()

task_completion_times.append(completion_time)

# 输出仿真结果(这里可以根据需要进行更详细的结果分析和可视化展示)

print("Station Utilizations:", station_utilizations)

print("Task Completion Times:", task_completion_times)

# 关闭 Flexsim 模型和应用程序

model.close()

flexsim.Quit()

1029

1029

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?