在嵌入式系统中,定时器是最核心的外设之一,而在电机控制、电源变换等领域,具备死区控制、互补输出和刹车功能的专用 PWM 定时器更是不可或缺的 "利器"。STM32 系列微控制器凭借其丰富的定时器资源和强大的功能,成为工业控制、消费电子等领域的首选。本文将从工作原理出发,全面解析 STM32 中这类专用定时器的特性,并通过多型号对比、国产芯片对标、实战应用案例等维度,帮助读者彻底掌握这一核心外设的应用精髓。

一、专用 PWM 定时器基础概念:为什么需要特殊设计?

在深入技术细节之前,我们首先需要理解:为什么普通定时器无法满足电机控制等场景的需求?专用 PWM 定时器的特殊设计究竟解决了哪些工程难题?

1.1 电力电子中的 "生死瞬间":理解三大核心功能的必要性

在直流无刷电机、逆变器等电力电子系统中,功率器件(如 MOSFET、IGBT)的控制面临三个关键挑战:

| 挑战场景 |

普通定时器的局限性 |

专用 PWM 定时器的解决方案 |

工程意义 |

| 上下桥臂直通 |

无法精确控制开关管的导通间隔 |

死区控制(Dead Time Control) |

避免功率器件烧毁,提高系统可靠性 |

| 对称波形需求 |

需软件生成互补信号,延迟大 |

互补输出(Complementary Output) |

简化硬件设计,降低控制延迟 |

| 紧急故障处理 |

需软件关闭输出,响应慢 |

刹车功能(Break Function) |

故障时快速切断输出,保护设备和人员安全 |

死区控制的本质是在互补 PWM 信号中插入一段 "空白时间",确保上桥臂开关管完全关断后,下桥臂开关管才导通,反之亦然。这段时间通常在几十到几百纳秒之间,却直接决定了功率器件的安全。

互补输出功能可以同时生成一组 PWM 信号和其反相信号,且两组信号之间的相位关系、死区时间均可精确控制,这对桥式逆变器(如三相无刷电机的驱动电路)至关重要。

刹车功能则是系统的 "安全气囊",当检测到过流、过压等故障时,能在微秒级时间内强制关闭所有 PWM 输出,避免故障扩大。

1.2 专用 PWM 定时器的定义与分类

STM32 将定时器分为基本定时器、通用定时器和高级定时器三大类,其中高级定时器(Advanced Timer) 是具备死区控制、互补输出和刹车功能的专用 PWM 定时器。不同系列的 STM32 中,高级定时器的数量和功能略有差异,但核心特性保持一致。

从应用场景来看,这些专用定时器可分为:

- 电机控制专用定时器:如 STM32G474 的 TIM1、TIM8,针对三相无刷电机优化,支持 6 路互补 PWM 输出

- 功率变换专用定时器:如 STM32H743 的 TIM1,支持更高频率的 PWM 和更精细的死区控制

- 通用高性能定时器:如 STM32F405 的 TIM1、TIM8,平衡了功能丰富度和资源消耗

1.3 专用 PWM 定时器的系统地位

在典型的电机控制系统中,专用 PWM 定时器处于核心位置,其性能直接决定了系统的控制精度和可靠性:

如图所示,专用 PWM 定时器不仅接收 CPU 的控制指令,还直接与编码器、故障检测电路等外设交互,在系统中扮演着 "神经中枢" 的角色。

二、工作原理:从计数器到安全输出的完整链路

专用 PWM 定时器的工作原理可分为四个核心环节:计数与比较、死区插入、互补输出生成、刹车响应。理解这一完整链路,是灵活应用的基础。

2.1 计数与比较:PWM 生成的 "源头"

与普通定时器一样,专用 PWM 定时器的核心是计数器和比较寄存器,但增加了针对功率控制的特殊设计。

2.1.1 计数模式与 PWM 波形的关系

高级定时器支持三种计数模式,不同模式下生成的 PWM 波形特性不同:

| 计数模式 |

工作原理 |

典型应用场景 |

波形特点 |

| 向上计数 |

计数器从 0 增至自动重载值(ARR),然后复位到 0 |

大多数电机控制场景 |

频率固定,占空比可调 |

| 向下计数 |

计数器从自动重载值减至 0,然后复位到 ARR |

需要快速响应的场景 |

上升沿陡峭,适合高频应用 |

| 中心对齐计数 |

计数器从 0 增至 ARR,再减至 0,形成对称波形 |

对谐波要求高的逆变器 |

波形对称,谐波含量低 |

在直流无刷电机控制中,中心对齐模式(尤其是中心对齐 3 模式)应用最为广泛,因为其对称的 PWM 波形能有效降低电机电流的谐波畸变,减少发热和噪声。

高级定时器通过中心对齐模式(Up-Down计数)生成对称PWM,显著降低电机谐波损耗:

2.1.2 比较匹配与 PWM 占空比的关系

PWM 的占空比由比较寄存器(CCRx)和自动重载寄存器(ARR)共同决定:

- 占空比 = CCRx / ARR(向上计数模式)

- 占空比 = (ARR - CCRx) / ARR(向下计数模式)

- 占空比 = 2×CCRx / ARR(中心对齐模式,对称波形)

高级定时器的比较寄存器支持预装载功能,这意味着在更新事件发生前,写入的新值不会生效,确保了 PWM 波形的连续性。这一特性在电机控制中至关重要,可避免参数突变导致的电流冲击。

2.2 死区控制:功率器件的 "安全距离"

死区控制是专用 PWM 定时器最核心的特色功能之一,其电路结构和时序设计直接影响系统安全性。

2.2.1 死区生成的硬件原理

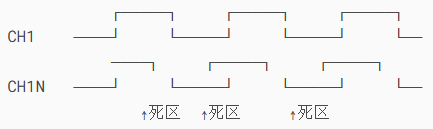

死区控制的本质是在互补 PWM 信号中插入一段 "禁止时间",这段时间内上下桥臂的开关管均处于关断状态。STM32 高级定时器的死区生成电路如图所示:

死区时间的计算公式为:DT = DTR[7:0] × Tck_dts,其中Tck_dts是定时器时钟的分频后的周期。例如,当定时器时钟为 168MHz,分频系数为 4 时,Tck_dts为 23.8ns,若 DTR 寄存器值为 10,则死区时间为 238ns。

死区时间插入:

死区时间(Dead Time)是在互补信号切换时插入的安全间隔,确保一个功率管完全关断后,另一个才开启。STM32通过BDTR寄存器的DTG[7:0]位配置死区时间,计算公式如下:

| DTG[7:5] | 计算公式 | 典型时钟=72MHz时的范围 |

|---|---|---|

| 0xx | DT = DTG[7:0] × t<sub>dtg</sub> | 0~176ns |

| 10x | DT = (64+DTG[5:0]) × 2t<sub>dtg</sub> | 182ns~4372ns |

| 110 | DT = (32+DTG[4:0]) × 8t<sub>dtg</sub> | 4.3μs~17.1μs |

| 111 | DT = (32+DTG[4:0]) × 16t<sub>dtg</sub> | 8.6μs~34.2μs |

*t<sub>dtg</sub> = 1/TIMx_CLK,当TIMx_CLK=72MHz时,t<sub>dtg</sub>=13.89ns*

2.2.2 死区时间的工程选择

死区时间过短会导致上下桥臂直通,过长则会增加输出波形的畸变和功率损耗。实际应用中需根据功率器件的特性选择:

| 功率器件类型 |

典型死区时间范围 |

影响死区选择的关键参数 |

应用场景示例 |

| 小功率 MOSFET(<50V) |

50-200ns |

反向恢复时间(Trr) |

无人机电机、小型家电 |

| 中功率 IGBT(50-600V) |

200-1000ns |

关断延迟时间(Toff) |

工业电机、逆变器 |

| 大功率 IGBT(>600V) |

1-5μs |

开关时间、杂散电感 |

新能源汽车、高压变频器 |

STM32 不同系列定时器的死区时间范围也有所不同,这直接影响了其适用的功率等级:

| STM32 型号 |

死区时间范围 |

最小死区步进 |

最大支持功率器件 |

| STM32F103 |

0-16383×Tck |

Tck(72MHz 时 13.8ns) |

500V IGBT |

| STM32F405 |

0-16383×Tck |

Tck(168MHz 时 5.95ns) |

1200V IGBT |

| STM32G474 |

0-65535×Tck |

0.5×Tck(170MHz 时 2.94ns) |

3300V IGBT |

| STM32H743 |

0-65535×Tck |

0.25×Tck(400MHz 时 0.625ns) |

6500V IGBT |

2.3 互补输出:桥式电路的 "对称舞步"

互补输出功能可同时生成一组 PWM 信号和其反相信号,并在两组信号间插入死区时间,这对桥式逆变器至关重要。

2.3.1 互补输出的硬件结构

STM32 高级定时器的互补输出通常由主通道(如 TIMx_CH1)和互补通道(TIMx_CH1N)组成,其硬件结构确保了两组信号的严格同步:

- 主通道和互补通道共享同一比较寄存器,确保占空比完全对称

- 死区电路同时作用于两组信号,保证安全间隔

- 极性反转功能可独立配置,灵活适应不同功率拓扑

2.3.2 互补输出的波形组合

通过配置极性和死区参数,可生成多种波形组合,适应不同的应用场景:

| 配置模式 |

主通道波形 |

互补通道波形 |

典型应用 |

| 正常互补 |

高有效 PWM |

低有效 PWM(带死区) |

三相无刷电机的半桥驱动 |

| 同相输出 |

高有效 PWM |

高有效 PWM(带死区) |

推挽式功率放大电路 |

| 反相输出 |

高有效 PWM |

高有效反相 PWM(带死区) |

全桥逆变器 |

在三相无刷电机驱动中,通常需要 3 组互补输出(共 6 路 PWM),STM32 的高级定时器(如 TIM1)通过内部互联,可轻松实现这一需求。

2.4 刹车功能:系统的 "紧急制动阀"

刹车功能是当检测到故障时,快速关闭 PWM 输出的安全机制,其响应速度直接关系到系统的安全性。

2.4.1 刹车信号的来源与处理

STM32 高级定时器支持多种刹车信号来源:

| 刹车信号来源 |

特点 |

典型应用场景 |

| 外部引脚(TIMx_BKIN) |

响应速度最快(硬件直接触发) |

过流、过压等严重故障 |

| 内部比较器 |

可基于模拟信号阈值触发 |

电流限幅保护 |

| 软件触发 |

灵活性高,响应稍慢 |

通信故障、软件异常等 |

刹车信号的处理方式可通过寄存器配置:

- 立即关闭:所有 PWM 输出立即变为高阻或预定义状态

- 逐步关闭:完成当前 PWM 周期后关闭,避免电流突变

- 锁定模式:关闭后需软件复位才能重新启动,防止故障解除前误启动

2.4.2 刹车响应时间的实测对比

刹车响应时间是指从故障发生到 PWM 输出关闭的时间,这一指标对功率器件保护至关重要。不同 STM32 系列的实测数据如下:

| STM32 型号 |

外部引脚刹车响应时间 |

内部比较器刹车响应时间 |

最低0.47元/天 解锁文章

最低0.47元/天 解锁文章

2万+

2万+

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?