工业机器人快速现场校准方法研究

摘要

机器人校准是提高机器人精度的重要方法,针对工业机器人标定过程中多自由度参数辨识操作复杂的问题,本文基于激光跟踪仪系统和SA软件,提出了一种用于机器人连杆几何参数辨识的快速校准方法。该方法可直接测量机器人的连杆几何参数,无需复杂的参数辨识操作,因此更适用于工业现场的快速精确校准。最后,通过对HSR‐JR608机器人进行现场测试,验证了该方法的有效性。实验结果表明,该方法能够快速提升机器人的直线度。

关键词 —快速校准;激光跟踪仪;直线度精度

I. 引言

机器人校准是提高机器人位姿精度性能的主要方法,特别是基于运动学模型的机器人校准,能够显著提升机器人的位姿精度,从而满足工业应用需求。此类校准通常分为四个步骤[1]:1. 建立机器人的运动学模型及相应的误差模型;2. 对机器人进行位姿测量;3. 对相应的误差模型进行参数辨识;4. 进行误差补偿。其中,位姿测量与参数辨识过程较为复杂。尽管已有大量学者针对校准过程中的位姿测量开展了优化研究[2‐4], ,同时也增加了对机器人模型的前期研究,但对于多自由度机器人而言,由于机器人参数较多导致误差模型非常复杂,在参数辨识过程中需多次求解高阶矩阵的逆矩阵,造成时间和精力的浪费[5‐8]。对于某些应用领域,如弧焊,要求机器人具有较高的直线度,但对位姿精度要求相对较低。因此,面对如此复杂的校准流程,现场标定难以实施。为此,本文基于激光跟踪仪系统和SA软件,实现直接且快速的测量机器人的几何参数,获取实际几何参数,并在无需复杂位姿测量和大量高阶矩阵操作的情况下进行补偿,从而快速提高机器人的直线度,满足弧焊需求。

II. 校准原理

一般来说,工业机器人是一种多关节联动机构,其末端位姿由连杆的几何参数以及各关节(旋转关节)的旋转角或移动关节的位移距离决定。对于给定的机器人,末端位置P、关节角度 ș或位移距离S与其他几何参数L 之间存在如下关系:

F(, L) P θ = ᧤1᧥

F( s, L) P= ᧤2᧥

旋转角ș或位移距离S可通过编码掩模直接读取。理论上,机器人控制器中的连杆几何参数应与实际参数相等,但由于生产装配过程中存在各种偏差,导致机器人的理论计算模型与实际情况不符,从而引起末端位姿 P的偏差。通过拟合方法测量机器人轨迹上的点获得机器人的直线度,其精度由机器人末端的位置精度决定。

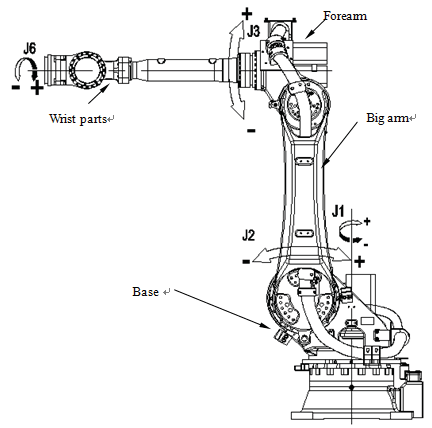

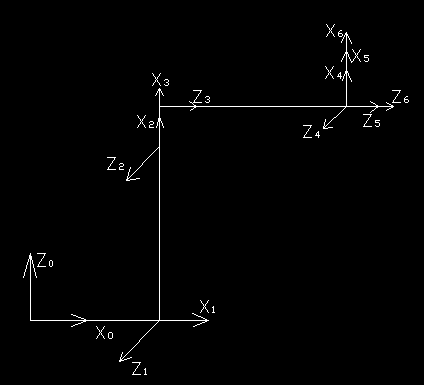

基于常用的D‐H模型,本文对六自由度机器人HSR‐JR608进行结构建模,该机器人具有六个旋转关节,如图1和图2所示。

文献[1,2,6,9]中关于建立D‐H模型的具体方法已有详细介绍,此处仅介绍D‐H参数。D‐H模型参数主要有四种:连杆长度a、连杆扭转角Į、连杆偏移量d和关节角ș。连杆长度ai定义为从前一个关节轴的xi-1轴到当前x轴的距离,沿xi轴方向;连杆扭转角Įi定义为从前一个关节轴的zi-1轴绕xi轴旋转到当前zi轴的角度,正方向为绕xi轴的正向旋转,且Į ∈(‐ʌ㧘ʌ];连杆偏移量di定义为从xi-1轴到xi轴的距离,沿zi-1轴方向;关节角ș定义为从xi-1到xi的角点,且绕zi轴逆时针旋转,ș∈(‐ʌ㧘ʌ]。

如果将关节的坐标如上设置,则相连关节之间的变换关系可总结如下。

d) ) ( ) ( ( 1 1 i i-1 i i i i i i i Z Trans X Rot a X Trans Z Rot A 䯸 䯴 䯸 䯸 䯸䯵 − − • • • = α θ

» » » » ¼ º « « « « ¬ ª • » » » » ¼ º « « « « ¬ ª − • » » » » ¼ º « « « « ¬ ª • » » » » ¼ º « « « « ¬ ª − = 1 0 0 0 1 0 0 0 0 1 0 0 0 0 1 1 0 0 0 0 0 0 0 0 0 0 1 1 0 0 0 0 1 0 0 0 0 1 0 0 0 1 1 0 0 0 0 1 0 0 0 0 0 0 i i i i i i i i i i d c s s c a c s s c α α α α θ θ θ θ

0 0 0 0 1 i i i i i i i i i i i i i i i i i i i i i i i c c s s s ac c c s c c s as s c d α α α α α α − § · ¨ ¸ − ¨ ¸ = ¨ ¸ ¨ ¸ © ¹ ᧤3᧥

1 2 1 … n n F A A A A − = × × × × ᧤4᧥

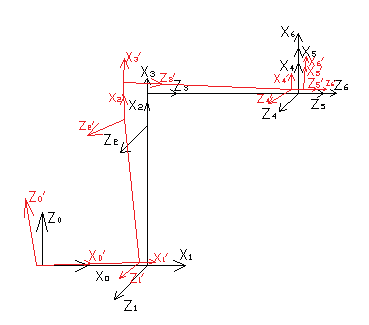

对于它们而言,n是机器人的自由度。因此,根据正向运动学求解方法,可得到机器人末端执行工具在坐标系中的初始位姿。然而,连杆L的实际几何参数(și,Įi,ai,di)会与控制器中的理论参数不一致,因此末端位姿也会有偏差。因此可通过激光跟踪仪和SA软件测试机器人各关节的实际位置,并利用D‐H方法建立实际运动学模型。如图3所示:通过测试得到的实际结构模型与理论参数模型不重合(黑色部分为理论模型,红色部分为实际测试模型)

通过连杆几何参数的实际补偿,可以提高机器人的位置精度和直线度。

III. 标定过程

第一步:建立机器人基坐标系;将机器人置于初始位置,通过单步旋转轴1、轴2和轴4,采集各点,通过拟合得到轴1、轴2和轴4的轴线。根据基底的定义,轴1的轴线与基坐标系的Z轴重合,轴2的轴线与基坐标系的Y轴平行,轴4的轴线与X轴平行。由此可确定X‐Z平面,并将轴2的轴线投影到该平面上,再将子点投影到Z轴(即轴1的轴线)上,从而获得基坐标系的原点。因此,可构建机器人基坐标系。

第二步:测量机器人的位姿精度、重复性、直线度及其他性能指标;相对于机器人而言,目标球在整个过程中保持静止,因此可直接测量机器人的位姿重复性和直线度指标。关于位姿重复性的具体测量方法可以参考标准ISO 9283《工业机器人 操作型工业机器人 性能规范及其试验方法》。直线度测量可分为X轴、Y轴和Z轴方向的直线度测量,以及空间直线度测量,共四种直线度测量。

第三步:测量机器人的实际几何参数;根据机器人运动学D‐H模型的规律,通过激光跟踪仪和SA软件的图形配置进行检测与跟踪,可获得各轴对应的实际位置、夹角、连杆长度以及关节偏差。激光跟踪仪的精度在+/- 10ȝm以内,因此检测系统带来的误差可忽略不计,从而得到实际几何参数的误差。

第四步:参数补偿;将实际连杆长度、连杆偏移量以及第三步中测得的夹角数据导入机器人控制器,再次测量并反复进行补偿,直至机器人性能满足生产要求。

IV. 实验与结果分析

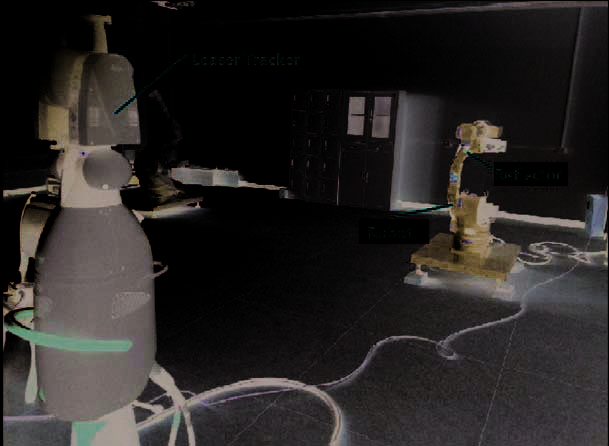

针对上述讨论,我们在主要用于焊接、打磨等领域 的六轴工业机器人HSR‐JR608上进行实验,通过标定可 显著提高直线度和精度,更有利于现场作业。测试系统 如图4所示,整个标定系统由工业机器人、激光跟踪仪和 反射靶标组成。我们选用徕卡AT901激光跟踪仪作为测 量设备,其具有高精度、动态连续测量等优点,可直接 获取机器人连续位姿,便于分析;SA软件是一款功能强 大的坐标测量软件,可与徕卡激光跟踪仪紧密集成。我 们逐一旋转机器人关节,并利用激光跟踪系统记录数据, 最终通过SA软件的图形拟合功能快速获得相应的关节轴 和旋转轴所在平面。操作界面如图5所示。

由于机器人系统默认第五轴与第六轴重合,且第六 关节仅与机器人姿态相关,因此只需测量和标定前五个 关节的几何参数。通过转动各旋转轴并获取连续点,可 得到每个旋转轴的回转半径。具体采集数据见表I。

表I. 数据采集

| 旋转axis | 样本 Size | 旋转角度(°) |

实际半径

(毫米) |

拟合误差

(mm) |

理论半径

(mm) |

|---|---|---|---|---|---|

| 1 | 467 | 180 | 791.06 | 0.027 | 789.5 |

| 2 | 160 | 120 | 842.02 | 0.02 | 856.66 |

| 3 | 145 | 120 | 641.57 | 0.012 | 656.18 |

| 4 | 90 | 270 | 147.33 | 0.006 | 147 |

| 5 | 80 | 180 | 147.19 | 0.014 | 147 |

基于D‐H模型,利用SA软件构建相应的平面和平面 或直线,测量对应平面或直线之间的距离和角度,从而获 得关节几何参数。如表II所示。

表II. D‐H参数在实际与标称情况下的对比

| D-H | 标称参数 | 实际参数 | ||||||

|---|---|---|---|---|---|---|---|---|

| a | d | Į | ș | a | d | Į | ș | |

| 1 | 150 | 0 | 90 | 0 | 149.78 | 0.01 | 89.97 | 0.05 |

| 2 | 570 | 0 | 0 | 90 | 570.41 | 0.034 | 0.042 | 89.31 |

| 3 | 130 | 0 | 90 | 0 | 130.13 | 0.15 | 90.04 | -2.707 |

| 4 | 0 | 639.5 | -90 | 0 | 0.15 | 641.213 | -89.95 | -0.64 |

| 5 | 0 | 0 | 90 | 0 | 0.014 | 0.052 | 90.035 | 0.003 |

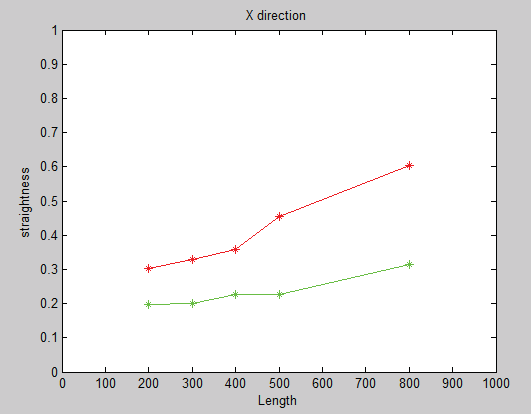

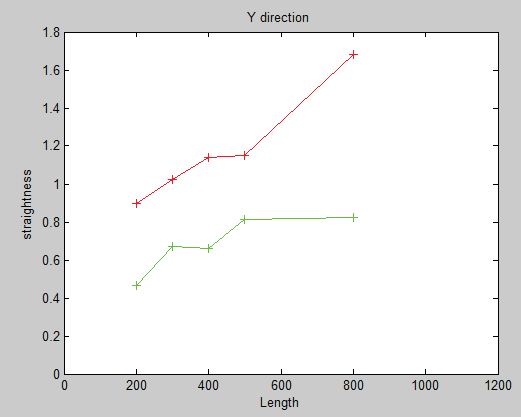

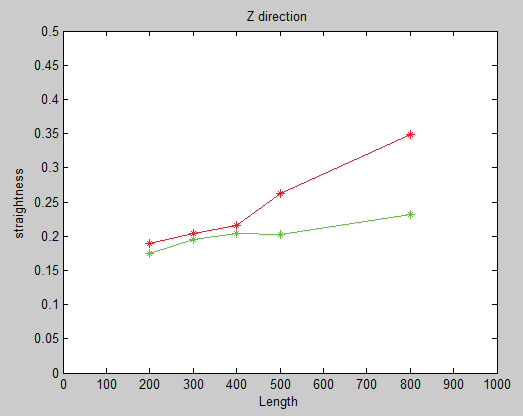

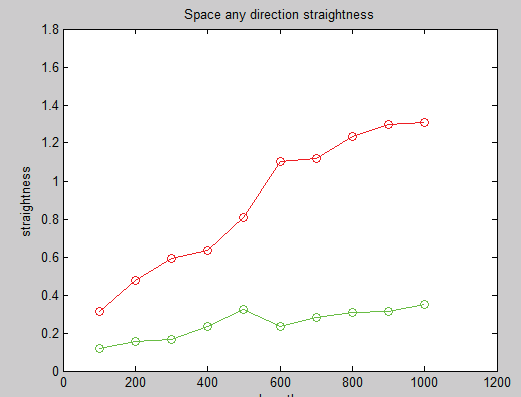

机器人实际连杆的测量几何参数可输入至机器人控制 器。测量X轴、Y轴、Z轴方向变化的直线度、直线度变化 以及机器人的绝对定位精度。需找到在X轴、Y轴和Z轴方 向上具有不同距离的五条线。将其与空间中任意分布的 10条不同距离的直线进行比较。数据已在图6中显示:

a)

b)

c)

d)

表III. X轴、Y轴、Z轴方向直线度变化

| 校准前 | 校准后 | |||||

|---|---|---|---|---|---|---|

| X | Y | Z | X | Y | Z | |

| 200 | 0.304 | 0.899 | 0.189 | 0.201 | 0.468 | 0.174 |

| 300 | 0.329 | 1.022 | 0.204 | 0.198 | 0.669 | 0.195 |

| 400 | 0.358 | 1.137 | 0.215 | 0.226 | 0.658 | 0.204 |

| 500 | 0.455 | 1.152 | 0.262 | 0.228 | 0.814 | 0.203 |

| 800 | 0.605 | 1.683 | 0.348 | 0.314 | 0.825 | 0.232 |

表IV. 空间任意方向直线度变化

| 长度 | 校准前 | 校准后 |

|---|---|---|

| 100 | 0.314 | 0.119 |

| 200 | 0.476 | 0.156 |

| 300 | 0.590 | 0.167 |

| 400 | 0.632 | 0.2331 |

| 500 | 0.807 | 0.324 |

| 600 | 1.103 | 0.232 |

| 700 | 1.121 | 0.279 |

| 800 | 1.235 | 0.308 |

| 900 | 1.299 | 0.311 |

| 1000 | 1.308 | 0.349 |

如表III和表IV所示,可以看出:通过检测机器人各连杆的实际几何尺寸和角度,并在机器人控制器中进行补偿,可快速提高机器人的直线度。X、Y、Z方向的直线度均有显著提升。其中,X方向由最大0.605mm降至0.314mm;Y方向由最大1.683毫米降至0.825毫米;Z方向由最大0.348毫米降至0.232毫米。并且从测试数据可知,随着直线距离的增加,标定效果更加明显。

V. 结论

本文通过激光跟踪工业点的快速测量以及数据拟合 与图形结构软件,可快速获取机器人的实际几何参数。将这些参数与运动学模型中的对应参数进行比较,得到偏差,并在机器人控制器中进行补偿以实现标定。该方法无需复杂的矩阵运算即可获得相应的误差结构,快速提高了机器人的直线度和定位精度,在机器人焊接和抛光等领域具有重要作用,同时也有助于实现快速现场标定。但由于测量误差和数据拟合误差的影响,标定结果存在一定局限性,因此当对机器人要求更为严格时,仍需进行系统标定。

2216

2216

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?