引言

在数字化转型浪潮下,传统制造业仍面临严峻的排产挑战。据调研显示,98%的传统制造企业在生产计划与排程环节存在明显痛点,这些问题直接影响交付能力、成本控制和市场竞争力。本文系统梳理当前主要排产难题,并探讨可行的解决方案。

一、核心排产问题分析

1.信息孤岛严重

- 生产数据分散在ERP、MES、Excel等多个系统

- 设备状态、物料库存等信息无法实时同步

- 某机械加工厂因数据不同步导致30%排产计划需要返工

2.动态响应滞后

- 人工排产调整平均需要4-8小时

- 紧急插单导致60%的原计划需要变更

- 某汽车零部件企业每月因计划变更损失80万元

3.资源利用率低下

- 设备综合效率(OEE)普遍低于60%

- 换型时间占生产时间的25-40%

- 某电子厂仅因换模问题每年多支出150万元

4.多约束条件冲突

- 同时考虑设备、人员、物料等20+约束条件

- 人工排产难以找到最优解

- 某装备制造企业因排产不合理导致交付延期率达35%

5.供应链协同困难

- 70%企业存在供应商交付不准时问题

- 库存周转率比标杆企业低40-50%

- 某家电企业因供应链问题每年多承担300万资金占用

二、问题根源探究

1.管理方式落后

- 仍采用Excel手工排产占比高达75%

- 计划员80%时间用于数据处理而非优化

2.系统支撑不足

- 仅有12%企业部署专业APS系统

- 现有ERP排产模块满足率不足30%

3.人才短板明显

- 具备专业排产技能人员占比不足5%

- 新老员工知识断层严重

4.标准化程度低

- 工艺路线标准化率平均仅45%

- 基础数据准确率普遍低于70%

三、典型行业痛点

1.离散制造领域

- 多品种小批量特征明显

- 某机床企业产品组合达2000+种

- 计划复杂度呈指数级增长

2.流程制造领域

- 设备连续运行要求高

- 某化工厂因排产不当年损失800万

3.混合制造领域

- 离散与流程生产并存

- 某食品机械企业换产效率低下

四、解决方案建议

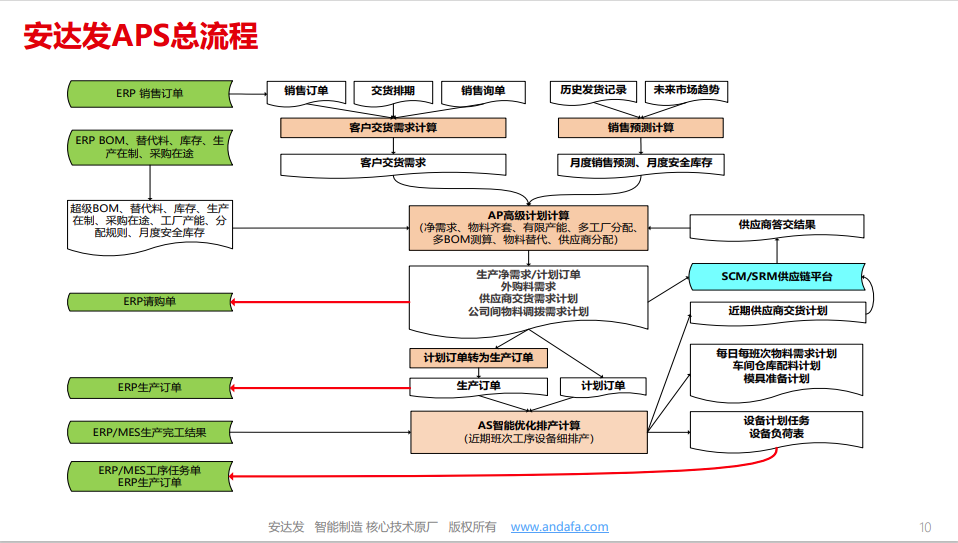

1.数字化升级路径

- 实施专业APS系统(初期投入约50-100万)

- 建立统一数据中台

- 某零部件企业数字化改造后计划效率提升300%

2.管理优化措施

- 建立标准化工艺库

- 推行精益生产方法

- 某卫浴企业通过优化年节省200万

3.人才培养策略

- 建立计划员认证体系

- 引入智能制造课程

- 某集团培训后计划质量提升40%

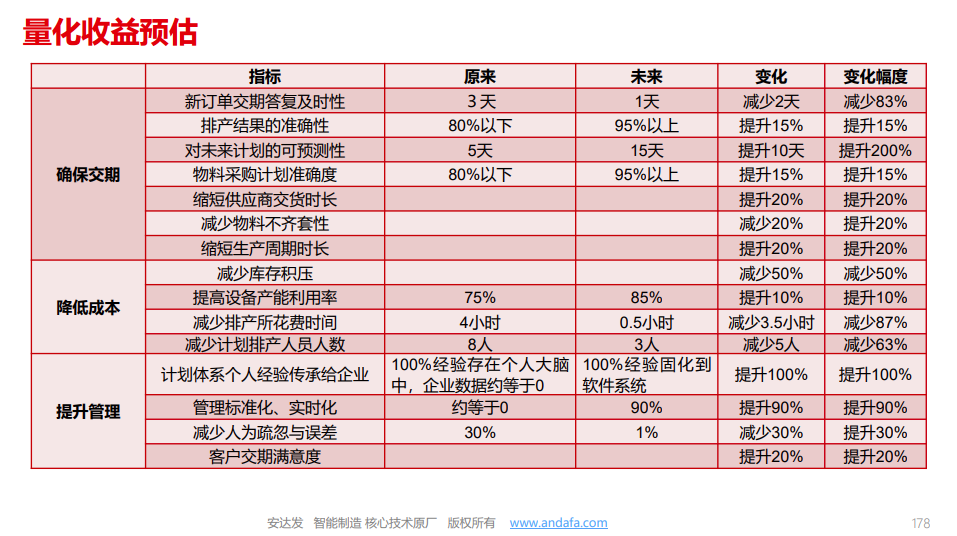

五、实施效益预测

1.直接经济效益

- 计划效率提升50-80%

- 库存降低20-30%

- 交付准时率提升至95%+

2.管理效益

- 决策时间缩短70%

- 异常响应速度提升5倍

- 员工满意度提高30%

结语

传统制造业排产问题已成制约发展的关键瓶颈。通过"数字化工具+管理优化+人才培养"的组合策略,企业可在6-12个月内显著改善排产水平。建议企业根据自身情况,选择合适切入点启动改造,逐步构建智能排产能力,在激烈市场竞争中赢得先机。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?