轴承的工作状态对于产品品质的稳定性以及机械设备的有效运行具有决定性影

响。一旦轴承发生故障且未能及时发现和处理,可能导致生产效率下降与产品质量受

损,还可能触发无法预见的安全风险事件。因此,采用先进的轴承机械监测系统对轴

承运行状况进行持续监测并实时实施故障分析及预警,是确保轴承始终保持良好工作

状态不可或缺的重要措施。通过这样的系统对轴承各类故障状态进行准确识别和提前

预警,对于提升设备维护水平、保障安全生产及提高整体运营效率具有重大实践意义

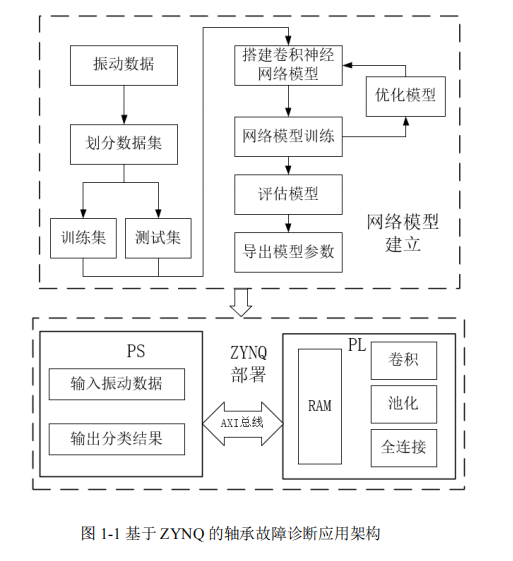

和理论价值。本文针对工业生产设备中的轴承故障诊断问题,以基于卷积神经网络的

轴承故障诊断方法为基础,构建了一套基于

ZYNQ

的轴承振动监测与故障诊断系统。

为了实现轴承的故障诊断,本文设计了一种适用于轴承故障识别的卷积神经网络

模型。实验结果显示,该模型在轴承故障诊断任务上的表现卓越,其准确率高达

99.25%,有力证明了所提方法在轴承工况监测及早期故障检测方面的高效性。

针对卷积神经网络算法在嵌入式平台等特定场景下的高性能需求、低延迟要求或

是高效的能源效率,本文提出了一种基于

ZYNQ

的卷积神经网络模型部署方案,对

故障诊断算法进行优化加速,以适应轴承故障诊断的应用需求。通过硬件加速,卷积

神经网络模型能够在嵌入式平台上高效运行,实验性能分析验证了所提出方案的有效

性和实用性。

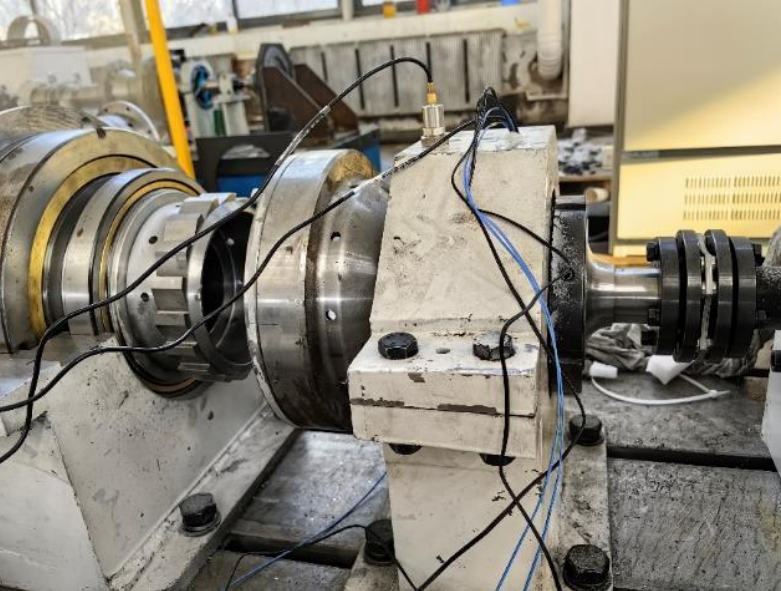

本文应用的轴承故障实验台如图

5-1

所示,其中驱动电机功率为

500W

,滚动轴

承型号为

SKF

公司的

6024

深沟球滚动轴承,利用轴承座进行固定,轴承座上装有装

有东华测试公司的

1A116E

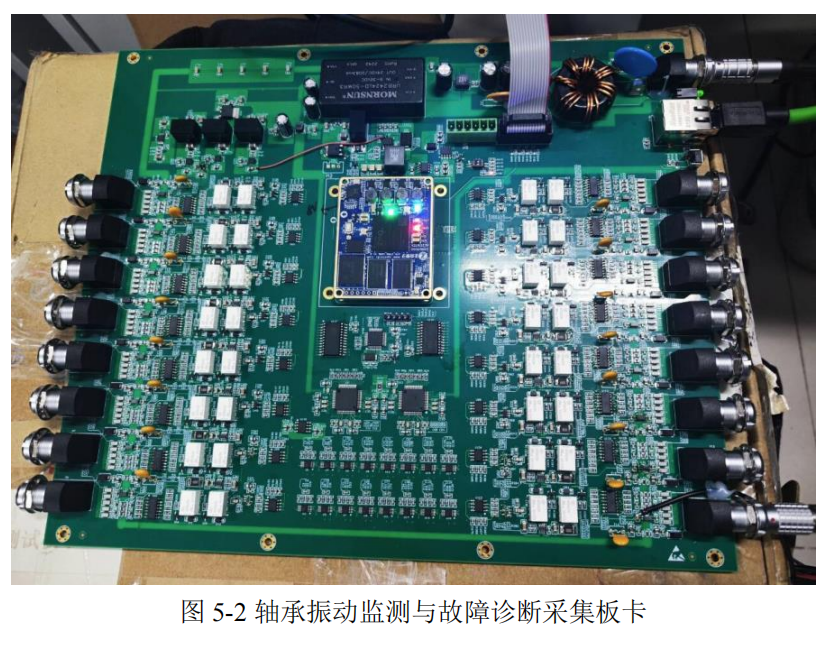

通用压电式加速度传感器。如图

5-2

所示为本文设计的轴

承振动监测与故障诊断采集板卡。

图

5-1

轴承故障模拟实验台

5.3

轴承故障诊断算法验证

为了全面而细致地验证轴承故障诊断算法在真实工业环境中的效能,本文在上述

实验环境中对实验损伤轴承进行在线轴承振动监测与故障诊断算法验证,观察其在真

实条件下的表现。实验具有一系列轴承损伤情景,包括但不限于点蚀、裂纹、磨损等

常见故障类型。这些损伤通过人为手段在选定的轴承上制造,确保了损伤程度和位置

的可控性,能够系统地评估诊断算法在面对不同类型故障时的表现。

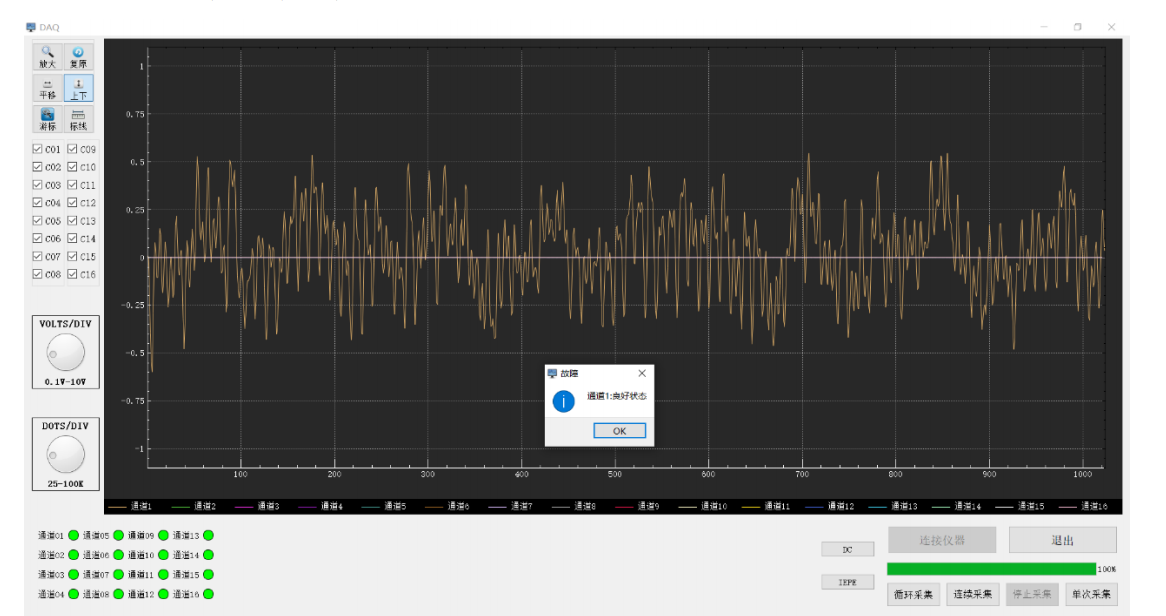

1.

良好工况轴承

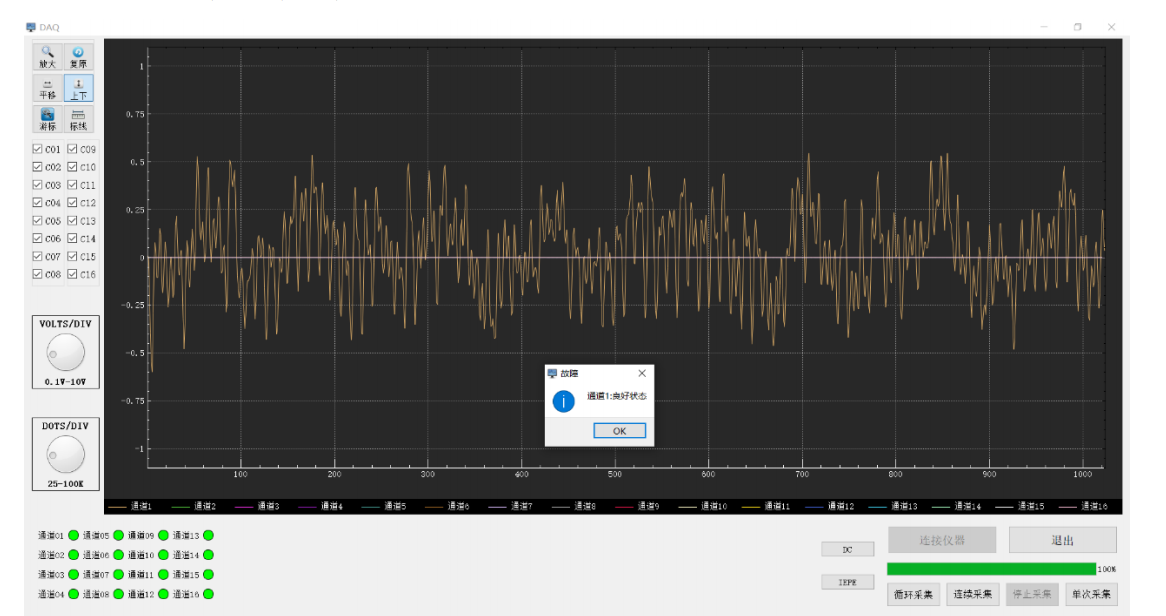

如图

5-3

所示为良好工况的轴承振动监测界面,当前采集的通道为第一通道,左

下角显示了当前各通道轴承的工作状态,绿色即无故障。从图

5-3

中的波形可以看出,

振动信号没有明显的故障冲击,波形呈现出平稳状态。经

ZYNQ

端故障诊断算法分

析的结果也表明故障诊断结果为正常。

514

514

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?