作者:Juergen Ude 、王胜

引言:

为什么您的企业花费了巨大的人力和财力去应用SPC方法却并没有取得预期的效果?企业究竟需要什么样的SPC方法?在高速运转的现代生产制造场景SPC该如何对生产进行干预?本文的观点将是颠覆认知的,或许您读完后会有不一样的思考。

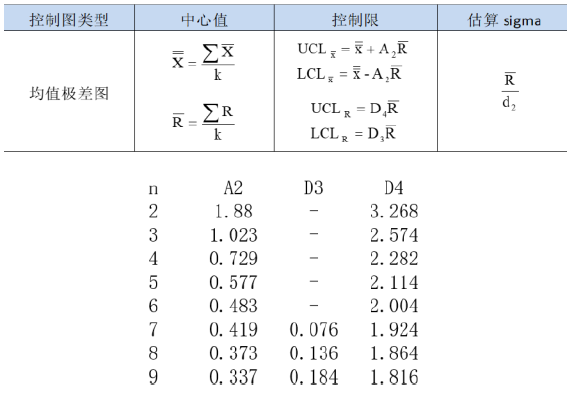

1、经典休哈特SPC方法简介

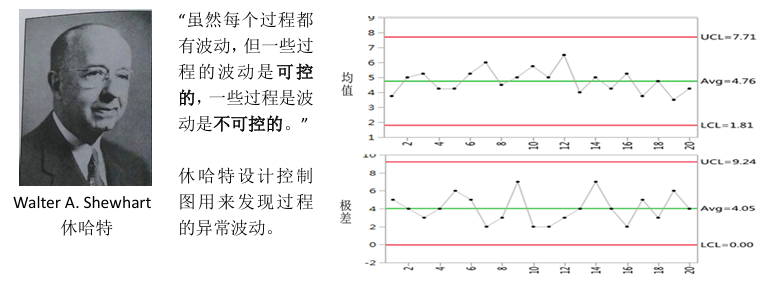

在生产和生活中,我们通过数字来量化变化、理解变化并研究变化。人们很早就发现观测值变化是常态,“没有两件一模一样的事物”是公理。百年前Walter A. Shewhart就已提出“虽然每个过程都有波动,但一些过程的波动是可控的,一些过程是波动是不可控的”,据此休哈特博士提出 了SPC的概念,即统计过程控制,主要工具是控制图,总结来说有如下三点核心。

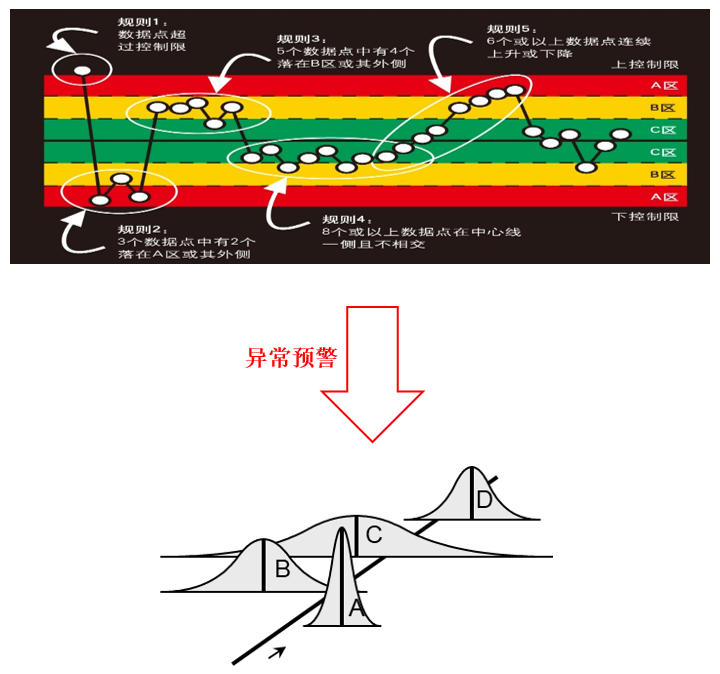

- 休哈特设计控制图用来发现过程中的异常波动。

- 休哈特控制图从概率的角度,综合考虑了经济性,提示过程失控,有异常。

- 通过控制图可避免对过程的“干预”。

休哈特控制图用于识别从经济角度不期望发生的异常原因。休哈特及其研究人员发现:对过程固有的普通原因采取措施不会减少变异,反而会增加变异。

核心思想:

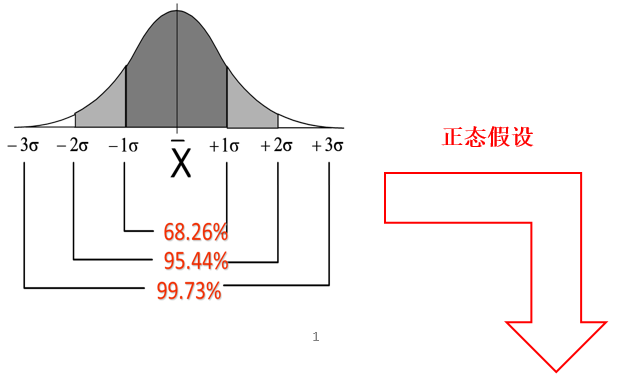

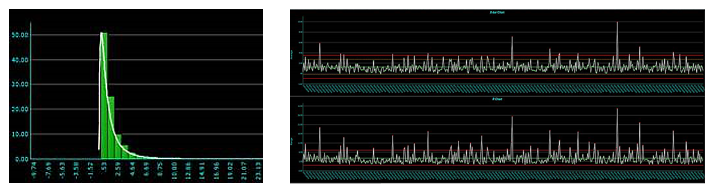

正态假设

基于小概率原则

研究发现:

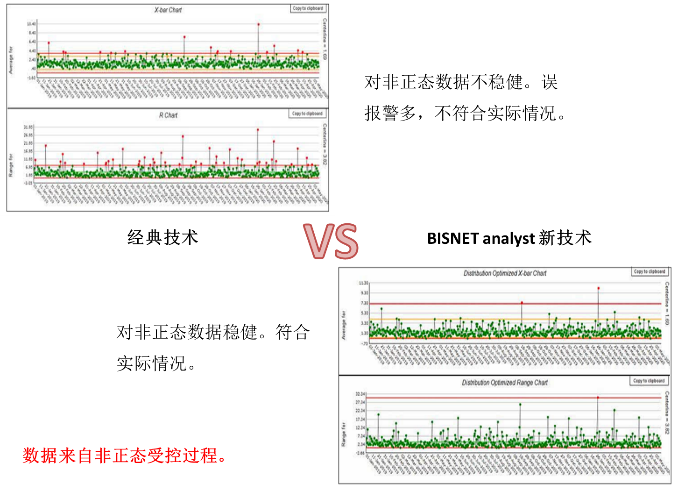

对于一个高度偏态的分布,如用传统算法,均值图一侧的误报警平均是一个正态分布均值图的24倍,而另一侧报警几乎为零,从而使这一侧非常不敏感。即便对于非常接近正态曲线但尾部更平坦的非正态曲线,超出传统控制限的误警报率几乎高达3倍。对于两控制限之间的,一侧的误警报率约为另一侧的10倍,而另一侧则为0。因此,不能假定均值图对非正态性是敏感的,特别是对于常用的子组大小,如4或5。

经典休哈特SPC方法的时代困境:

随着科技的发展,当今的生产环境远比休哈特时代的贝尔实验室和西方电气公司复杂很多。休哈特经典控制图在智能大数据生产环境下面临一些困境。主要体现在不满足其理论假设条件的场景。

休哈特控制图基础假设:“数据服从正态分布”

困境:对正态分布不稳健

现实世界中,很多场景数据并不符合正态分布,虽然休哈特引入了纠偏参数来使模型对非正态分布稳健,但实际效果不佳。

当数据不符合正态分布时,基于正态分布特性设计的控制限和判异准则就不能反应实际的小概率事件,导致误报警过多,从而做出错误决策。

所以,这里便可以回答第一个问题了,“为什么您的企业花费了巨大的人力和财力去应用SPC方法却并没有取得预期的效果?”——方法的局限性。经典修哈特方法的使用场景有预先的假设,即假设生产是稳定的、假设数据是符合正态分布的、假设分布中心是不变的,那么当假设不成立的时候,据此得出的结果具备的参考意义很有限了。总所周知,罗素(Bertrand Russell)曾提出一个著名的逻辑悖论,即从“2+2=5”这一错误前提推导出“罗素是教皇”的结论。罗素悖论其实适用于目前绝大多数生产制造型企业的SPC应用场景,使用者忘记了经典SPC的应用前提,能取得预期的效果吗。

2、承认变化、理解变化

一切都在变,一切都在过渡,只有全体是不变的。世界生灭不已,每一刹那它都在生都在灭,从来没有过例外,也永远不会有例外。

——(法国)狄德罗

在生产和生活中,我们通过数字来量化变化、理解变化并研究变化。人们很早就发现观测值变化是常态,“没有两件一模一样的事物”是公理。

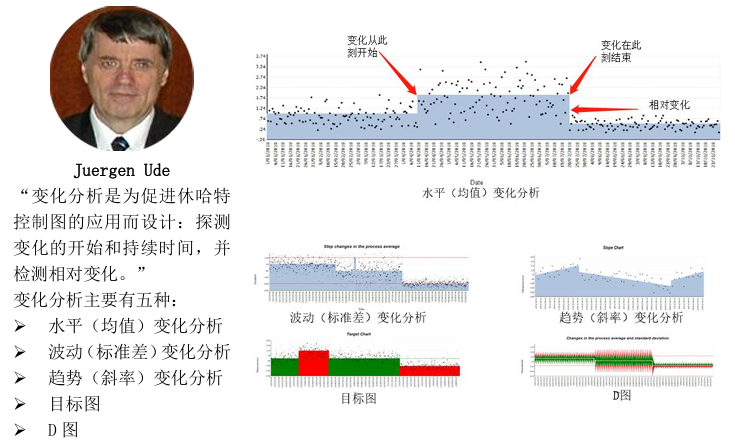

休哈特控制图从概率的角度提示过程失控,有异常。但对于调查异常波动原因更有价值的信息——“变化开始和持续的时间”,休哈特控制图给不出答案。

那么,我们需要做什么——优化控制图

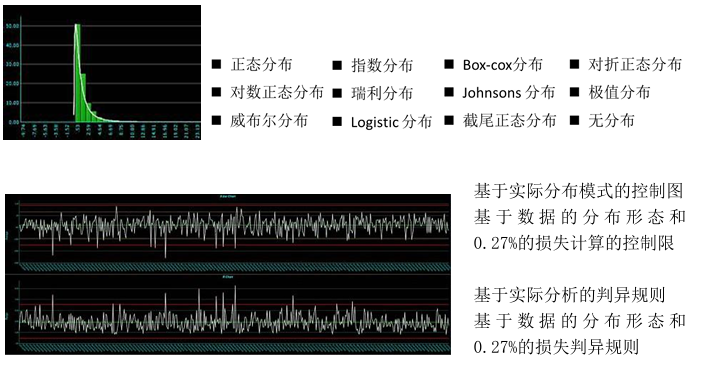

传统控制图基于正态分布,但数据实际是非正态分布。核心是要找到数据的实际分布模型, 才能进行统计推断---即优化的控制图。

分布模式识别

企业需要什么样的SPC分析方法

- 提示变化(问题)的出现和持续时间,以及变化的幅度。这些信息对于扣留异常产品非常重要,同时也使调查异常波动的原因更容易。

- 提供过程真实表现情况,使得确定异常原因更容易,并且可以更好的评估过程状态。

- 休哈特控制图则对微小变化不敏感,需要探测微小变化。

- 对于非正态数据很稳健,可用于计量型数据也可用于计数型数据。

- 直观容易理解,培训时间短。操作人员可从图形给出的信号中获取更多信息。

- 多个时序变量关联分析的最佳选择。

解决方案:变化分析方法

变化分析由 Juergen Ude 博士 发明,用于检测时序数据中的变化。通过结合机器驱动算法和统计显著性检验,快速发现过程均值、标准差以及斜率的变化。

总结来说,变化分析方法解决了经典修哈特SPC方法需要预先假设正态分布的问题,可以按照数据的实际分布形态进行判定,并根据真实分布形态给出可供实际操作的数据。

3、智能时代的工业生产现场如何正确的应用SPC方法

我们的团队接触过大量的生产制造企业质量管理从业者,发现了以下一些很普遍的认知:

- 非正态分布的数据我转换成正态分布不就可以做SPC了吗

- 我需要一套SPC软件,能在发生异常前提前预警通知我

- 基于八大判异规则SPC实时监控异常了,赶快人工进行干预

- 我需要在实时监控控制图上直接点击任意测量点就能显示该点的原始数据,并可以自行修改

- 我要SPC软件能自动告诉我人机料法环哪个环节出了问题,并指导我改善

- 现在AI技术那么厉害,那么也可以用来驱动企业的质量管理吧

这些“需求”是不是看起来很合理,您是不是也想过需要这么做,但实际上大错特错!

可能很多人并没有思考过这些想法背后需要遵循基本的数理逻辑!再次回到之前已经讲过的罗素悖论的问题,基于一个假命题的条件可以得出任何结论,对非正态分布的数据进行所谓的“正态转化”目前并没有一套被公认为公理的转换方法,拿着转换后失真的数据进行统计分析没有任何意义,所谓的八大判异规则在此场景下也不会有任何作用。

再者,当前大量的SPC从业者希望SPC软件能直接告诉他哪个环节出了问题,并告诉他应该怎么做。我们再来回忆下一大学课本统计学理论的内容,统计学谈的核心是什么?“可能”!即所有基于统计方法得出来的结论都是一种“可能”,而非“既定事实”,SPC的结果是“统计量”,人机料法环等任何的具体行为是“物理量”,用一个“统计量”去驱动一个“物理量”并不是不可以,需要考虑的是“代价”,即你做出相应行为所必须承受的风险,更不用说当用失真的数据得出的结论去进行人工干预,这个代价是您可以承受的吗?同样的,企业组织的运营高度基于规则和协同,由人所构成的组织、职能架构中,由AI取代人去决策是任何企业在未来很长时间内都不可能付出的代价。

百年前的修哈特SPC方法之所以能流传至今,根本的原因在于其计算方法简单再加上所处时代计算机运算能力不足。现代工业生产与百年前相比,无论是生产组织方式、设备的自动化程度、计算机系统的计算能力都发生了翻天覆地的变化,继续沿用经典的修哈特SPC方法注定不会取得任何成效,实时SPC监控面子工程的意义大于实际意义:当前的生产节拍下您能允许设备停机生产?由于控制限等指标设置的原因,频繁的报警最终的结果会不会是直接关掉报警?异常终究只是一种“可能”,当前设备很多具备自我调整的能力,也许下几个点就恢复正常了,我该怎么办?

最后,以一个实际案例作为本次浅尝辄止讨论的结束吧。若干年前,我们的团队应铝材料企业之邀,帮助分析其某批成品铝材在客户现场加工成铝罐时大量破裂的问题,该企业的检测结果表明产品的所有指标均在标准范围之内,并无异常。我们的团队提取了他的原始数据,发现其分布模型属于典型的偏态分布,都在控制限内,但明显偏于某一方。公司总工也很快恍然大悟,迅速判断出可能是某设备部件松动导致的抖动,也很快验证正确并完美解决。

经典SPC即将落幕,智能时代SPC正在登场,如何用好智能时代SPC分析方法,期待着与您的那一次相见!

1287

1287

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?