目录:

一、人形机器人类人关节精密传动系统设计概况

二、谐波减速器及其在人形机器人中的应用

三、行星齿轮减速器及其在人形机器人中的应用

四、液压/气动驱动在人形机器中的应用

五、皮带/钢带系统在人形机器人中的应用

六、磁流体传动技术在人形机器人中的应用

七、电机直驱技术在人形机器人中的应用

八、串联弹性驱动器在人形机器人中的应用

九、交叉滚子轴承的微间隙补偿技术在类关节设计中的应用

附件:磁流体密封关节:NASA太空机器人的防尘方案

人形机器人关节

一、人形机器人类人关节精密传动系统设计概况

人形机器人的类人关节设计及其精密传动系统是机器人技术中的核心挑战之一,需要结合仿生学、机械工程、材料科学和控制理论等多个领域的知识。

(一)类人关节的设计目标

类人关节需要模拟人类关节的运动特性,主要目标包括:

多自由度运动(如肩关节的屈伸、外展/内收、旋转);

高精度与灵活性(复杂动作的协调控制);

紧凑性与轻量化(适应人体形态,降低能耗);

高负载能力(支撑机器人自重及外部载荷);

安全性(碰撞检测、柔顺控制,避免伤人自损)。

谐波减速器

(二)精密传动系统的关键技术

1. 传动类型选择

1)谐波减速器(Harmonic Drive)

特点:高减速比、零背隙、紧凑轻量,适合高精度场景(如手指、腕关节)。

缺点:成本高,冲击负载下易损坏。

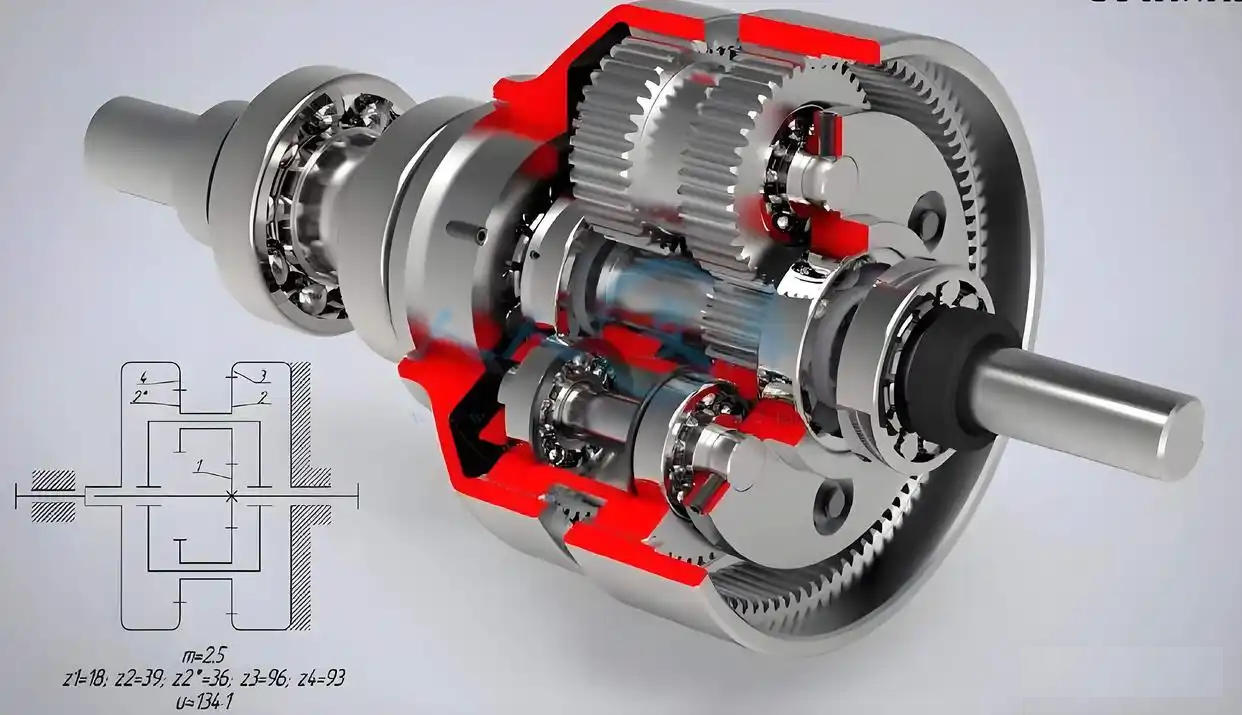

2)行星齿轮减速器

特点:高扭矩密度、耐用性强,适合大负载关节(如髋关节、膝关节)。

缺点:体积相对较大,可能存在微小背隙。

3)皮带/钢带传动

特点:噪音低、弹性缓冲,适用于需要柔顺性的关节(如服务机器人)。

缺点:传动效率较低,长期使用易磨损。

4)磁流体传动(新兴技术)

特点:无接触传动、零磨损,适用于真空或高洁净环境。

缺点:技术尚未成熟,成本极高。

2. 驱动方式

电机直驱:高动态响应,但需大扭矩电机,体积和重量较大。

串联弹性驱动器(SEA):通过弹性元件实现力控制,安全性高,适用于人机交互场景。

液压/气动驱动:高功率密度,但系统复杂,维护成本高(常用于工业机器人)。

(三)仿生关节设计的核心挑战

1. 多自由度集成

采用 球面并联机构(如Delta结构)或 万向节+旋转轴 组合,实现肩/髋关节的3自由度运动。

案例:波士顿动力Atlas机器人使用串联弹性驱动器(SEA)和定制减速器,实现动态平衡与跳跃动作。

2. 轻量化与高强度材料

结构材料:碳纤维复合材料、钛合金、7075铝合金。

传动元件:陶瓷轴承(耐高温、低摩擦)、聚合物齿轮(减重降噪)。

3. 力/位混合控制

高精度编码器(17位以上)提供位置反馈。

扭矩传感器(如应变片、光学扭矩传感器)实现力闭环控制。

算法支持:阻抗控制、自适应控制补偿传动误差。

(四)典型关节设计方案

1. 膝关节(单自由度)

驱动布局:电机+谐波减速器,置于大腿上部以降低转动惯量。

被动弹性元件:弹簧或气动阻尼器模拟人体跟腱,吸收冲击能量。

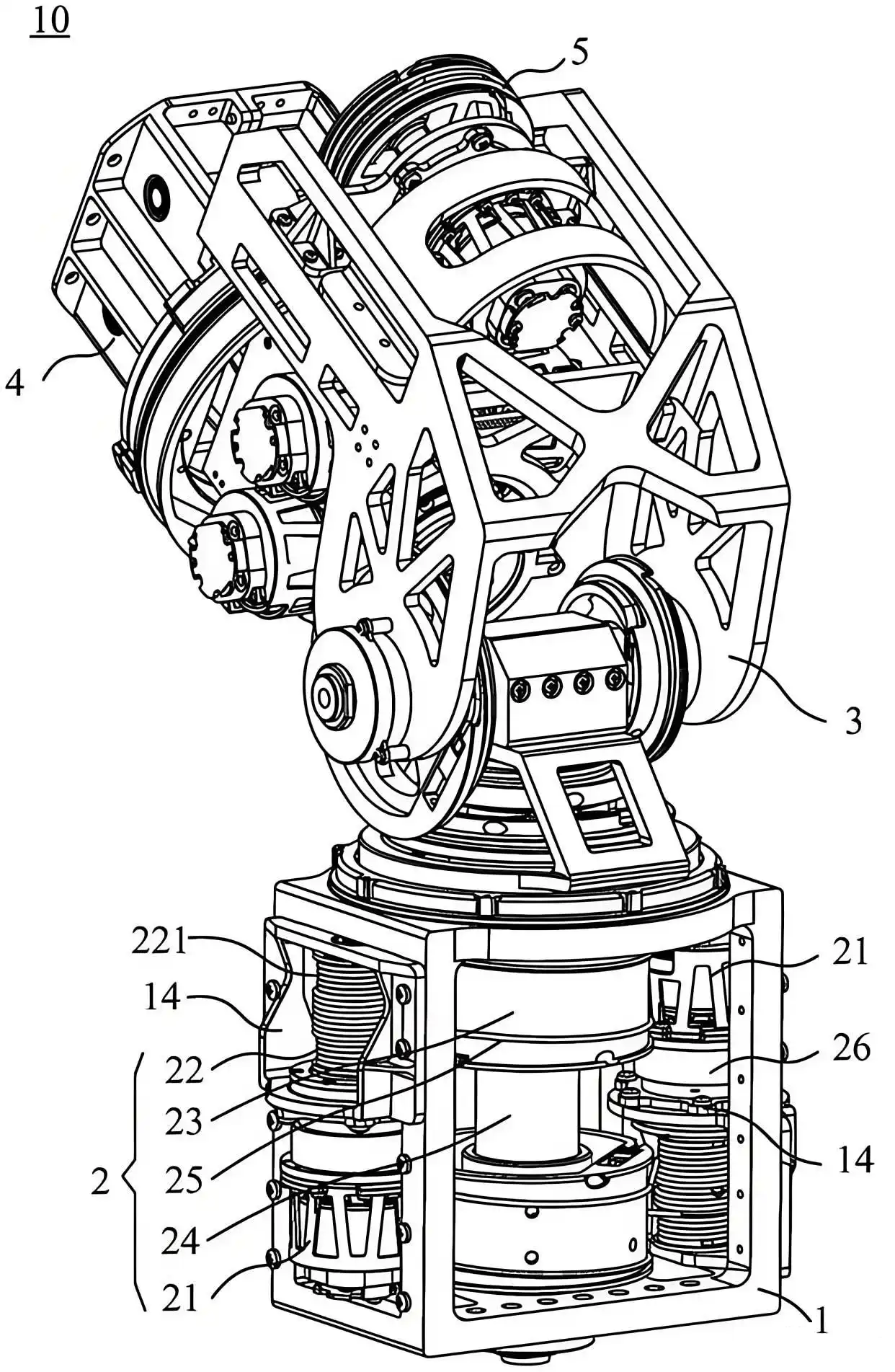

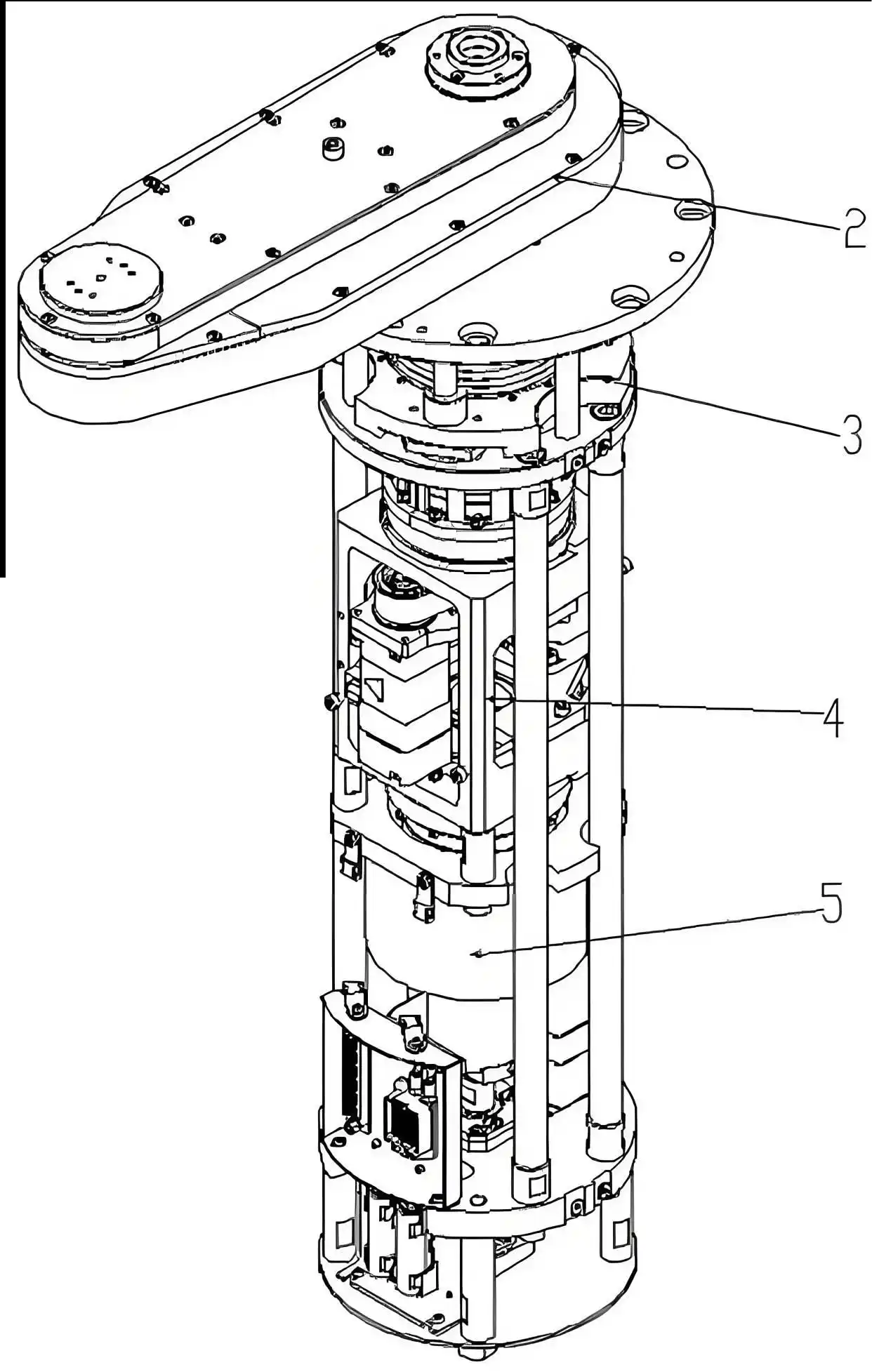

2. 肩关节(3自由度)

球窝结构:3个电机通过正交轴布置,搭配行星齿轮组。

冗余设计:加入差动齿轮减少电机数量,降低重量。

人形机器人肩关节设计

3. 手指关节(微型化)

腱绳传动:电机置于手掌,通过超高分子量聚乙烯(UHMWPE)腱丝驱动指节。

形状记忆合金(SMA):用于微型关节的主动变形,但响应速度较慢。

(五)前沿技术与未来趋势

1. 仿生肌肉驱动

使用介电弹性体(DEA)或气动人工肌肉(PAM),直接模拟肌肉收缩,实现更自然的运动。

2. 智能材料传动

压电陶瓷、磁致伸缩材料实现纳米级精度微动。

3. 数字孪生与AI优化

通过仿真建模预测传动系统寿命,结合强化学习优化关节控制策略。

4. 模块化关节设计

标准化的“关节模块”可快速替换,降低成本(如丰田的第三代人形机器人)。

(六)总结

1. 实际应用中的权衡

精度与成本:谐波减速器性能优越,但可能占机器人总成本的30%以上。

刚性与安全性:高刚性传动适合工业场景,而服务机器人需牺牲部分刚性以增强柔顺性。

续航与功率:轻量化设计可延长续航,但可能限制负载能力。

2. 小结

人形机器人的关节传动系统设计需在仿生学、工程约束和成本之间找到平衡。未来随着材料科学(如超强轻质合金)和驱动技术(如微型化电机)的突破,类人关节将更接近生物关节的性能,推动机器人在医疗、家庭服务等领域的普及。

二、谐波减速器及其在人形机器人中的应用

谐波减速器作为人形机器人关节传动的核心部件,其技术特性与应用现状直接影响机器人的运动精度、灵活性和商业化进程。

(一)谐波减速器的技术特性

谐波减速器通过柔性齿轮的弹性变形实现动力传递,具备以下优势:

高精度与紧凑性:传动误差可控制在30弧秒以内,体积小、重量轻,适合人形机器人多关节布局需求。

高传动效率:单级传动比可达50:1至160:1,能量损耗低,减少发热问题。

低噪音与高可靠性:采用先进齿形设计(如“P齿形”和三次谐波技术),减少振动和磨损,延长使用寿命。

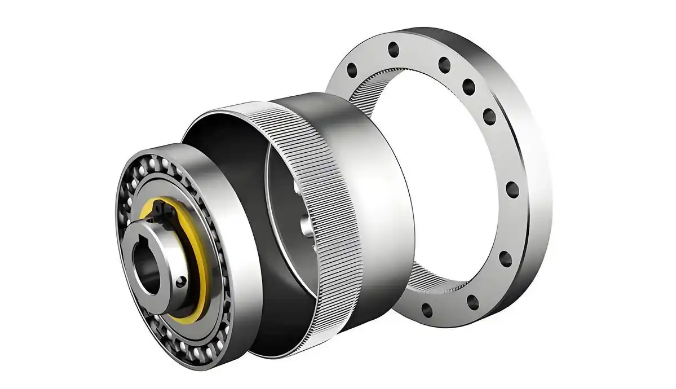

谐波减速器原理图

(二)人形机器人中的应用现状

1. 核心应用场景

上肢关节:如肩、肘、腕部,需高精度和轻量化设计。例如,特斯拉Optimus的14个旋转关节均采用谐波减速器,搭配无框电机和力矩传感器。

灵巧手:超微型谐波减速器(如直径7mm)用于实现捏、夹等精细动作,丰光精密的03/05/08型产品填补国内空白。

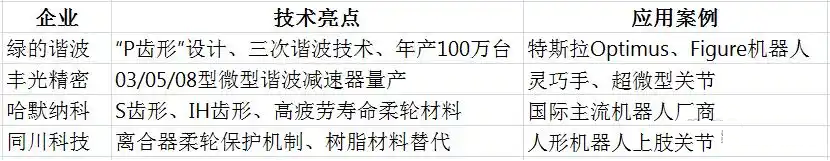

2. 市场竞争格局

国际龙头:日本哈默纳科占据全球38%的市场份额,技术优势体现在齿形设计(S齿形、IH齿形)、柔轮材料(V-Ti-Nb复合合金)和精密工艺。

国产替代:绿的谐波(市占率26%)通过“P齿形”和三次谐波技术打破垄断,丰光精密实现微型谐波减速器量产,同川科技与汉宇集团合作优化性能。

3. 成本与量产瓶颈

谐波减速器占人形机器人总成本约1/3,国产产品价格较哈默纳科低30%-50%。

量产难点:柔轮与钢轮装配依赖经验丰富的技工,人工不足限制产能扩张;绿的谐波计划扩产至100万台/年,推动规模化降本。

机器人领域谐波减速器代表性产品及应用

(三) 总结:

1. 技术挑战

棘轮现象与共振:过载扭矩导致齿轮啮合异常,引发振动和磨损;柔轮连续变形可能引发双臂共振。

材料与工艺限制:柔轮需薄壁高强材料(如钛合金),国内依赖进口;热处理和齿形加工工艺复杂。

轻量化需求:当前谐波减速器重量仍较高,需通过拓扑优化和3D打印镂空结构减重。

2. 未来发展趋势

1)技术创新方向

智能集成:嵌入传感器与自适应算法,实现实时力控和故障诊断(如Figure的Helix AI模型)。

材料升级:开发新型复合材料(如碳纤维增强柔轮)和磁流变弹性体,提升疲劳寿命和动态响应。

结构优化:采用差动驱动和并联机构减少电机数量,提升传动效率。

2)国产化加速

专利到期红利:哈默纳科核心专利陆续到期,国产厂商在齿形设计、材料配方上加速突破。

产业链协同:国内企业(如绿的谐波、丰光精密)与机器人厂商(如Figure、追觅)合作,推动机电一体化模块开发。

3)市场前景

需求激增:预计2030年人形机器人用谐波减速器市场规模将达267亿元,年复合增长率超60%。

应用场景扩展:从工业制造(如宝马装配线)向家庭服务、医疗护理等领域渗透,推动定制化需求。

3. 总结

谐波减速器是人形机器人实现“类人运动”的核心技术瓶颈,其发展依赖材料科学、精密制造与智能控制的协同突破。未来,随着国产替代加速和场景需求多元化,中国厂商有望在全球市场中占据更大份额,推动人形机器人从实验室走向规模化应用。

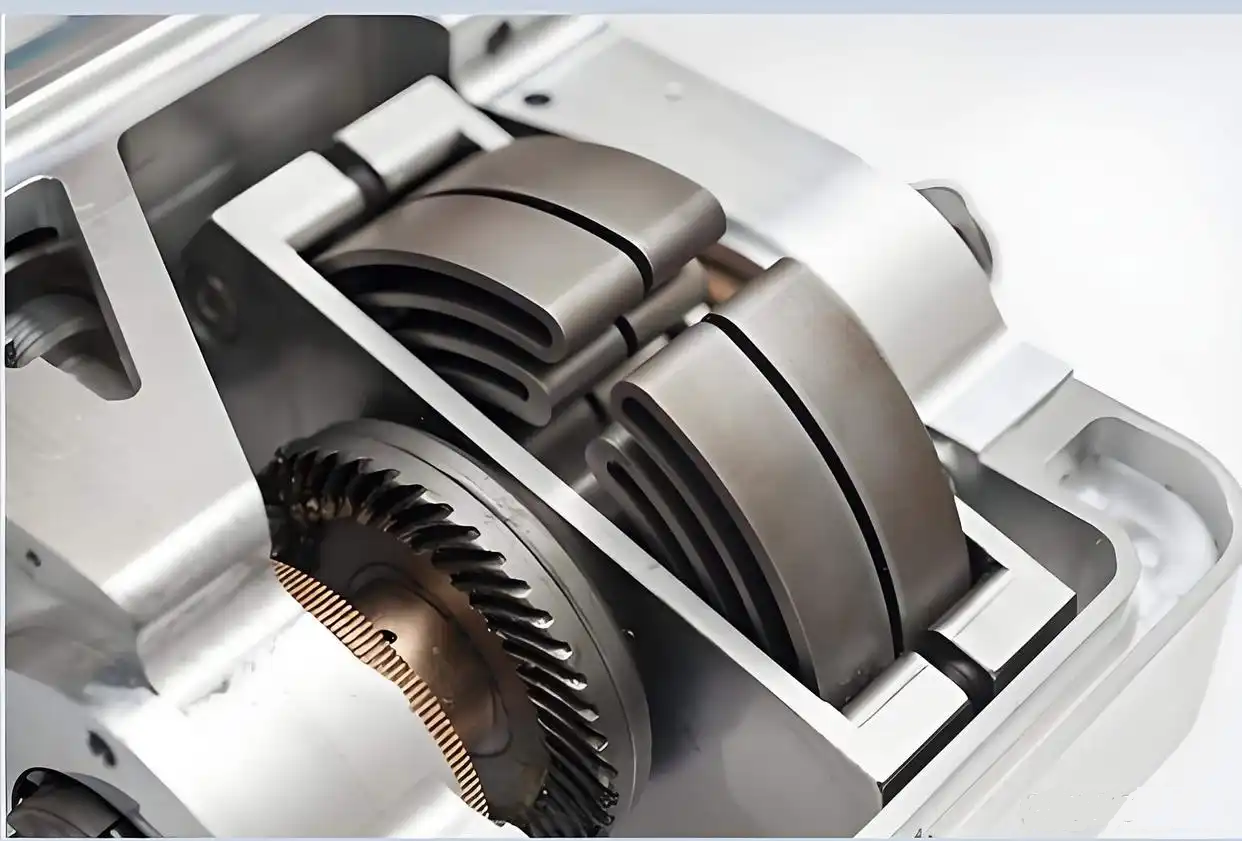

三、行星齿轮减速器及其在人形机器人中的应用

行星齿轮减速器作为人形机器人传动系统的核心部件之一,凭借其高刚性、高传动效率和较强的负载能力,在机器人关节驱动中占据重要地位。

(一)行星齿轮减速器的技术特性

1. 高传动效率与刚性

行星减速器通过行星轮、太阳轮和内齿环的啮合实现动力传递,传动效率通常超过95%,远高于谐波减速器(约70%)和RV减速器(约80%),且具备更高的刚性,适合承载大扭矩场景。

2. 紧凑结构与轻量化

其体积和重量在相同传动比下优于其他减速器类型,便于集成到人形机器人的关节等有限空间内。

3. 长寿命与免维护

纯齿轮机构设计使其寿命可达20,000小时以上,且无需频繁维护,适合长期稳定运行。

大传动比范围

通过多级组合可实现宽范围传动比(如3:1至100:1),满足不同关节对扭矩和速度的需求。

(二)在人形机器人中的应用现状

1. 核心应用场景

下肢关节与髋部:用于支撑机器人自重及动态负载,例如特斯拉Optimus的腿部采用行星减速器+行星滚柱丝杠组合,实现高扭矩输出和稳定步态控制。

大臂与基座:在需要高刚性和抗冲击性的部位,如肩部和大臂,部分厂商选择行星减速器替代RV减速器以降低成本。

轮式移动关节:在四足或轮式机器人中,行星减速器的高传动效率可提升能源利用效率,延长续航。

2. 市场竞争格局

国际厂商主导:日本新宝(Nidec-Shimpo)、德国威腾斯坦(Wittenstein)等企业占据全球市场主导地位,2022年全球前五厂商市占率约43.8%。

国产替代加速:国内科峰智能、纽氏达特、精锐科技等企业通过技术突破,逐步提升市场份额,2022年国内市占率约11.7%(科峰智能)。精锻科技等企业正布局行星减速器齿轮及关节模组,预计2025年实现订单落地。

3. 成本与性能权衡

行星减速器成本低于RV减速器,但高于谐波减速器。例如,单台人形机器人若采用4个行星减速器(双腿+髋部),2030年单价预计降至300元,总成本占比约4.1%。

部分厂商(如宇树科技Unitree H1)以行星减速器为主方案,平衡成本与性能需求。

机器人领域行星齿轮代表性产品及应用案

(三) 总结:

1. 技术挑战

体积与重量限制:尽管结构紧凑,但在多自由度关节中仍可能因体积较大影响机器人灵活度,需通过拓扑优化或3D打印镂空结构进一步减重。

制造工艺复杂:齿轮加工精度要求高(如微米级齿形误差控制),依赖精密磨齿机和热处理技术,国内部分企业仍面临工艺瓶颈。

多级传动集成:单级传动比较小,需多级组合实现高减速比,可能导致轴向尺寸增加,需优化齿轮布局以适配紧凑关节设计。

2. 未来发展趋势

1) 技术创新方向

材料与结构优化:采用高强度钛合金或碳纤维复合材料提升齿轮寿命,结合仿生骨骼的蜂窝结构设计实现轻量化。

智能化集成:嵌入扭矩传感器与自适应控制算法,实时调节减速器输出,增强关节柔顺性(如SEA技术延伸应用)。

模块化设计:开发标准化行星减速器模块,支持快速替换与定制化组合,降低维护成本。

2)国产化与产业链协同

政策驱动:中国《人形机器人创新发展指导意见》推动核心零部件本土化,行星减速器被列为重点突破领域。

产能扩张:绿的谐波、精锻科技等企业加速扩产,预计2025年国产行星减速器产能提升30%以上,成本进一步下降。

3)应用场景拓展

高动态运动支持:结合行星滚柱丝杠技术,优化下肢关节的线性驱动性能,支持跳跃、奔跑等复杂动作。

协作机器人渗透:在工业协作机器人中替代部分谐波减速器,利用其高刚性提升重复定位精度。

谐波减速器剖面图

3. 总结

行星齿轮减速器凭借其高可靠性和负载能力,在人形机器人下肢、髋部等重负载场景中占据不可替代地位。未来,随着材料创新、智能化集成及国产化推进,其应用范围将进一步扩展至灵巧手、脊柱等多自由度关节。预计到2030年,全球人形机器人行星减速器市场规模将突破42亿元,成为国产替代与技术升级的核心赛道之一。

四、液压/气动驱动在人形机器中的应用

(一)应用现状

1. 液压驱动的典型应用

波士顿动力Atlas:早期版本采用液压驱动,通过高功率密度(>10 kW/kg)实现跳跃、后空翻等高动态动作,单关节可承受数百公斤冲击力。

重载工业场景:液压系统在搬运重型物体或极端负载场景中仍有应用,例如救援机器人或工业机械臂的关节驱动。

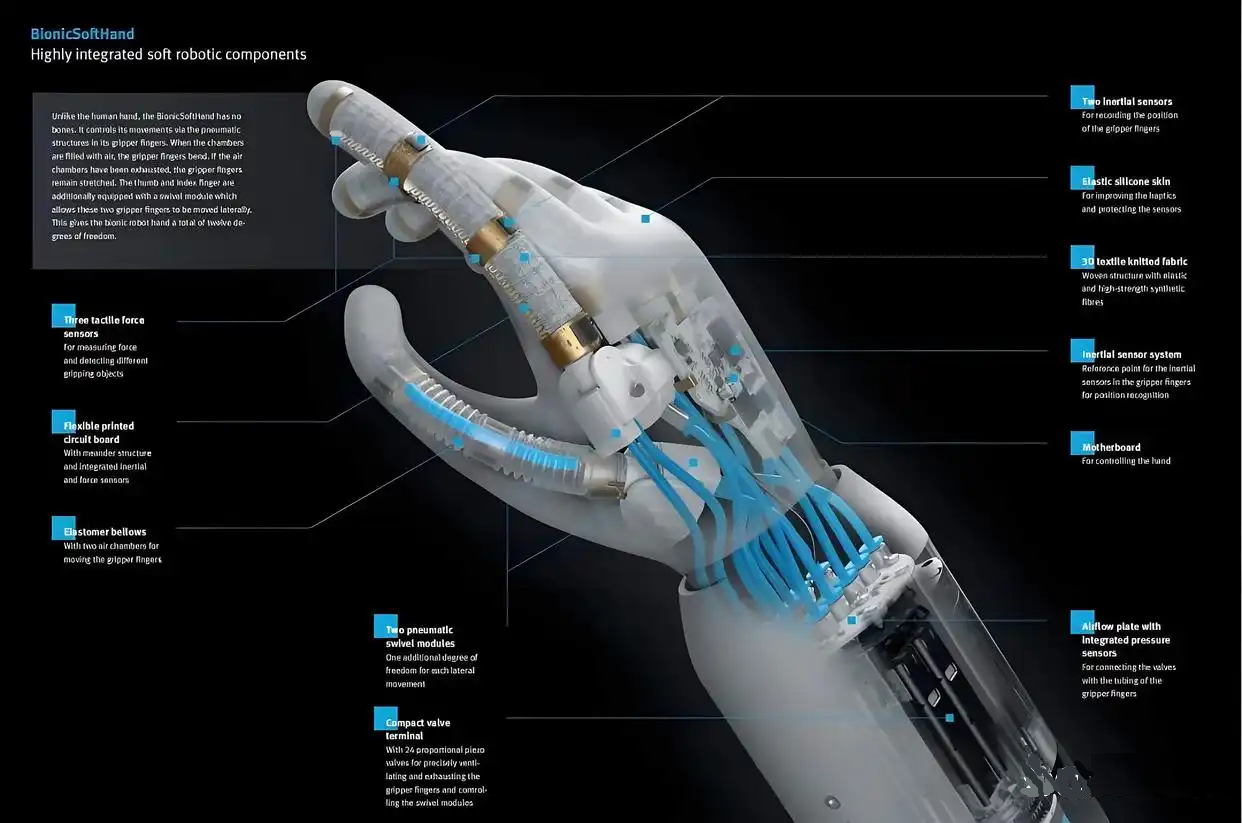

2. 气动驱动的应用特点

快速响应与柔顺性:气动人工肌肉(PAM)通过气体压缩实现快速收缩,响应速度可达毫秒级,适用于需要柔顺交互的场景(如德国Festo的BionicSoftHand 2.0灵巧手)。

低成本与轻量化:气动系统结构简单,重量轻,常用于实验性机器人或教育领域原型设计。

气动驱动式机器人多指灵巧手

(二)技术不足

1. 液压驱动的核心问题

泄漏与维护成本:液压油易泄漏,需频繁维护,且冷却系统增加复杂度与成本。

能耗与噪音:泵站持续运行导致高能耗,系统噪音大,不适合家庭或医疗等安静场景。

控制精度限制:液压阀的动态响应滞后,难以实现电机驱动的微米级精度。

2. 气动驱动的局限性

负载能力低:气动系统输出力有限,难以支撑大负载(如人形机器人下肢关节)。

能量效率低:压缩空气的能量转换效率仅为20%-30%,远低于电机驱动的90%以上。

环境依赖性强:气压受温度、湿度影响显著,稳定性较差。

(三)发展趋势

1. 材料与结构创新

密封技术升级:采用纳米涂层或自修复材料减少液压系统泄漏,提升可靠性。

轻量化设计:碳纤维或钛合金替代传统金属部件,降低液压/气动系统重量(如“天工”机器人的拓扑优化设计)。

2. 混合驱动系统

液压-电机混合驱动:结合液压的高功率密度与电机的精准控制,例如在重载关节中液压驱动提供爆发力,电机负责精细调节。

气动-弹性元件集成:气动人工肌肉与串联弹性驱动器(SEA)结合,增强柔顺性与能量回收效率。

3. 智能化与节能优化

AI控制算法:通过强化学习优化液压阀控制策略,减少能量损耗(如波士顿动力Atlas的模型预测控制)。

能量回收技术:利用液压蓄能器或气动储能装置回收动能,提升续航能力。

4. 特定场景的持续应用

特种机器人:在消防、救援等极端环境中,液压驱动的高负载和抗冲击能力仍具优势。

柔性交互场景:气动驱动在医疗康复机器人或服务机器人中,因安全性和低成本保持竞争力。

(四)总结

液压与气动驱动在人形机器人中逐渐被电机驱动替代,但其在高动态、重载及柔顺交互场景仍具独特价值。未来发展方向聚焦于材料创新、混合系统集成与智能化控制,以突破现有瓶颈。预计到2030年,液压/气动技术将在特种机器人、医疗康复等领域形成差异化优势,与电驱动共同推动人形机器人多元化应用。

五、皮带/钢带系统在人形机器人中的应用

皮带/钢带传动系统凭借其低噪音、弹性缓冲和高性价比的特点,在人形机器人领域逐渐成为传统刚性传动(如谐波减速器、行星齿轮)的补充方案。

(一)应用现状

1. 低噪音与柔顺性场景

皮带/钢带系统因其低振动特性,被用于需要人机交互的服务型机器人关节,例如导览、家庭服务等场景。例如,乐聚公司的“夸父”人形机器人在亚冬会期间与观众互动时,其关节可能采用柔性传动以提升安全性。

2. 轻量化与成本控制

相较于金属齿轮,皮带/钢带系统重量更轻,成本更低。国产人形机器人企业如宇树科技、智元机器人等,在探索低成本解决方案时可能采用此类设计,以降低整机成本(当前人形机器人成本约几十万元)。

3. 灵巧手与末端执行器

在需要精细操作的场景(如分拣、抓取),皮带/钢带传动可通过弹性形变实现力控柔顺性。例如,优必选Walker S在汽车工厂执行搬运任务时,其手指关节可能结合此类传动以提升抓握适应性。

4. 实验性应用与早期探索

目前皮带/钢带系统尚未成为主流,但在部分科研项目中已用于验证柔性驱动的可行性。例如,北京人形机器人创新中心的“天工”机器人虽以电驱为主,但其灵巧操作模块可能集成柔性传动技术。

(二) 技术挑战

1. 传动效率与寿命问题

皮带/钢带传动效率(约70%-80%)低于行星齿轮(>95%),且长期使用易磨损,需频繁维护,限制了其在重负载关节(如下肢)的应用。

2. 动态响应能力不足

皮带的弹性形变会导致运动延迟,难以满足高动态动作(如跳跃、奔跑)的实时控制需求。例如,波士顿动力Atlas的液压驱动系统更适用于此类场景39。

3. 精度与抗干扰性

皮带传动存在微小滑移,影响定位精度,需依赖高精度编码器补偿。这在特斯拉Optimus等强调工业级精度的机器人中难以满足需求。

(三) 未来发展趋势

1. 材料创新提升性能

高强度纤维材料:如碳纤维增强皮带,可提升耐磨性和负载能力,延长寿命。

自润滑涂层:降低摩擦损耗,减少维护频率,例如采用PTFE(聚四氟乙烯)涂层。

2. 与智能控制算法结合

自适应张力调节:通过实时监测皮带张力动态调整电机输出,减少滑移误差。

AI驱动的预测性维护:利用传感器数据预测磨损节点,优化更换周期。

3. 模块化与轻量化设计

结合3D打印技术制造镂空结构支架,进一步减重。例如,精锻科技已尝试将3D打印齿轮应用于行星减速器,类似思路可扩展至皮带传动系统。

4. 细分场景渗透

家庭服务机器人:低噪音特性适合家庭环境,例如清洁、护理等场景。

教育/科研机器人:低成本优势使其成为高校实验室开发原型机的优选方案0。

5. 国产化与产业链协同

中国供应链优势推动皮带/钢带系统本地化生产。例如,绿的谐波等企业已布局传动部件国产替代,未来可能拓展至柔性传动领域。

(四)总结:

1. 典型应用案例

乐聚“夸父”机器人:在工业搬运场景中,可能采用皮带传动实现上肢柔顺操作。

宇树G1灵巧手:通过腱绳(类皮带)驱动指节,展示低成本抓取方案。

科研项目EVAL-03:在强化学习框架下测试柔性传动的动态稳定性。

2. 小结

皮带/钢带系统在人形机器人中的应用仍处于探索阶段,但其在轻量化、柔顺性和成本控制方面的潜力显著。未来随着材料科学与智能控制技术的突破,该技术有望在家庭服务、教育科研等细分场景中形成差异化优势,并与刚性传动系统互补,共同推动人形机器人商业化落地。

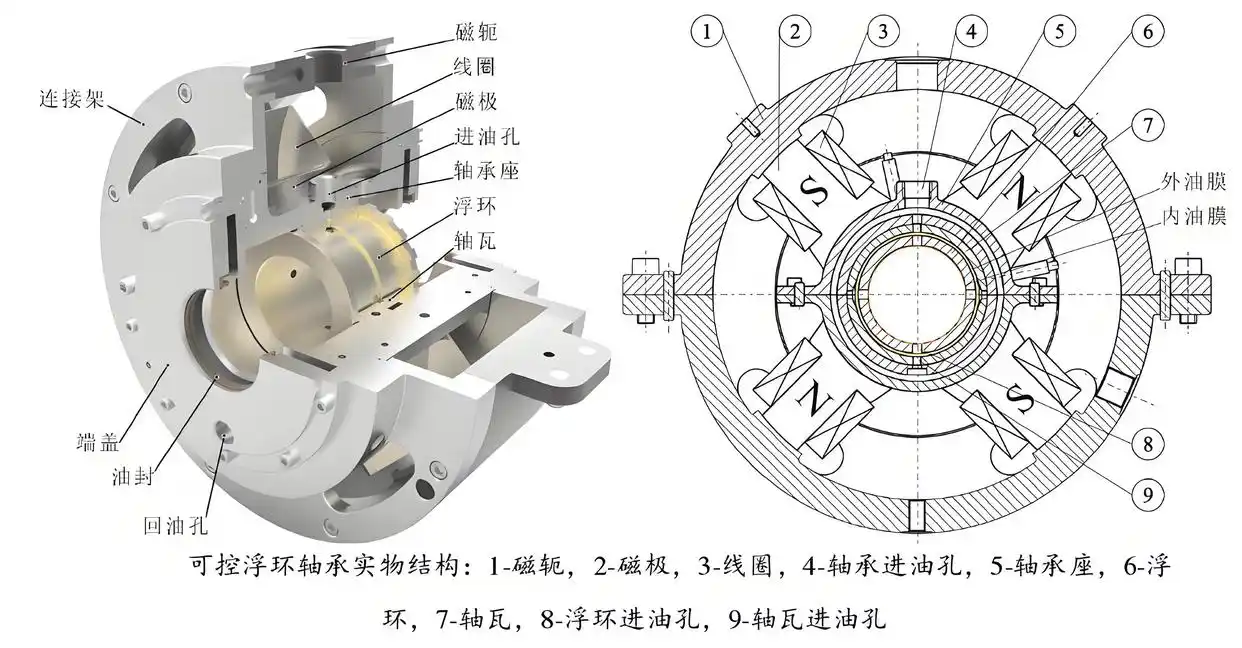

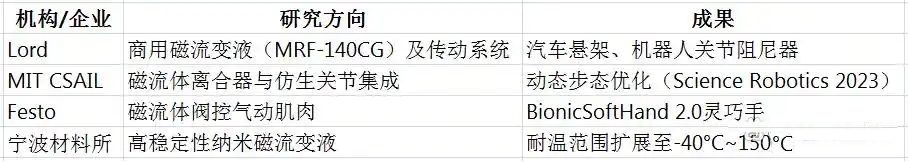

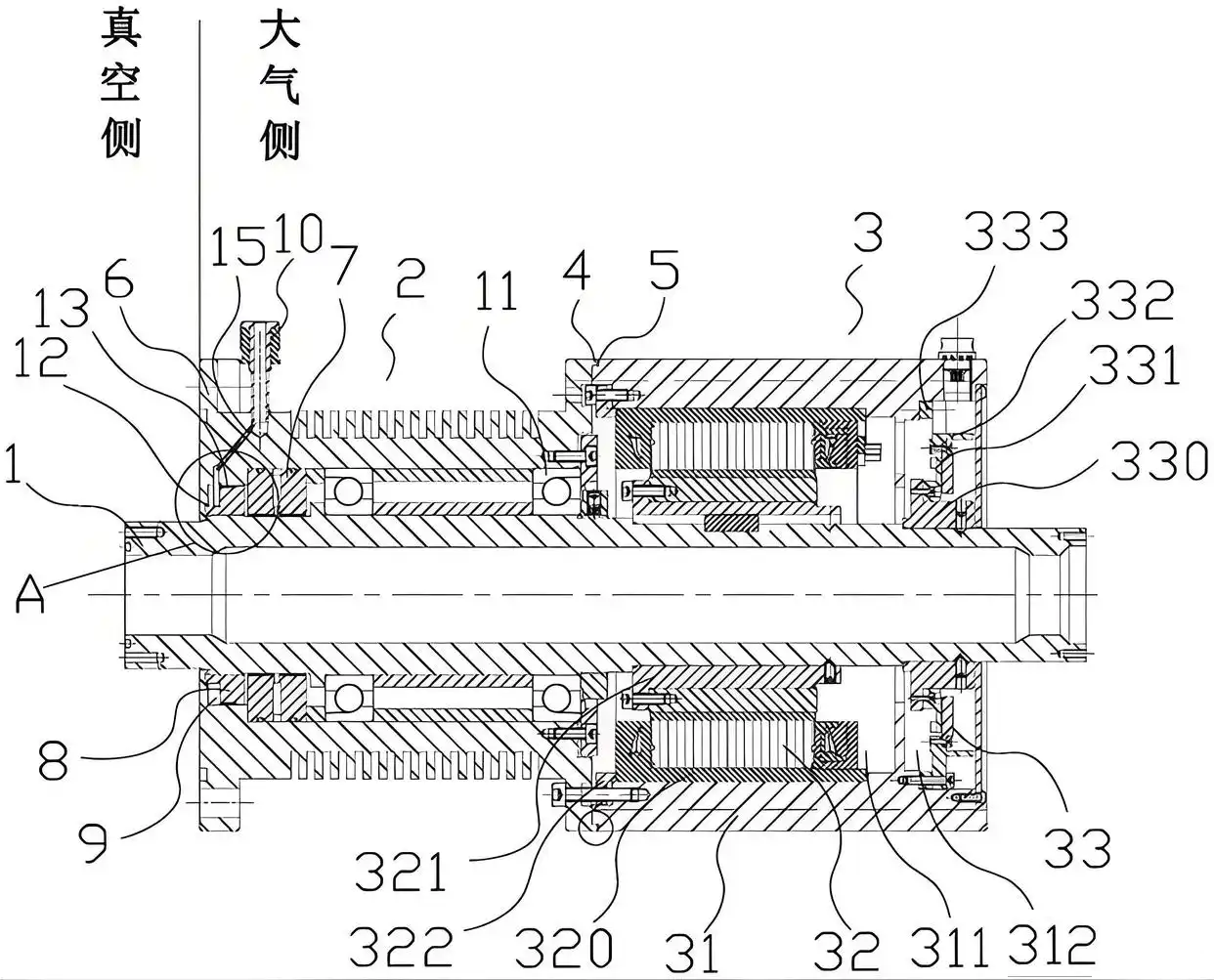

六、磁流体传动技术在人形机器人中的应用

磁流体传动技术是一种基于磁流变液(Magnetorheological Fluid, MRF)特性的先进传动方法,通过外部磁场调控流体粘度实现动力传递与控制。其核心在于磁流变液在磁场作用下的流变特性变化,使得传动系统具备快速响应、无接触传动和高精度控制等优势,特别适用于人形机器人等高动态、高灵活性的应用场景。

(一)磁流体传动技术原理

1. 磁流变液特性

组成:由微米级磁性颗粒(如羰基铁粉)悬浮于载液(硅油、矿物油)中,并添加稳定剂防止沉淀。

磁场响应:未施加磁场时,流体呈液态;施加磁场后,磁性颗粒沿磁力线形成链状结构,流体粘度瞬间增加(毫秒级响应),呈现类固体特性(剪切应力可达50-100 kPa)。

2. 传动机制

剪切模式:通过磁场控制流体的剪切阻力,调节传递扭矩。

流动模式:利用磁场改变流体流动阻力,控制压力或流量。

挤压模式:在磁场梯度下调节流体的压缩特性,适用于减震场景。

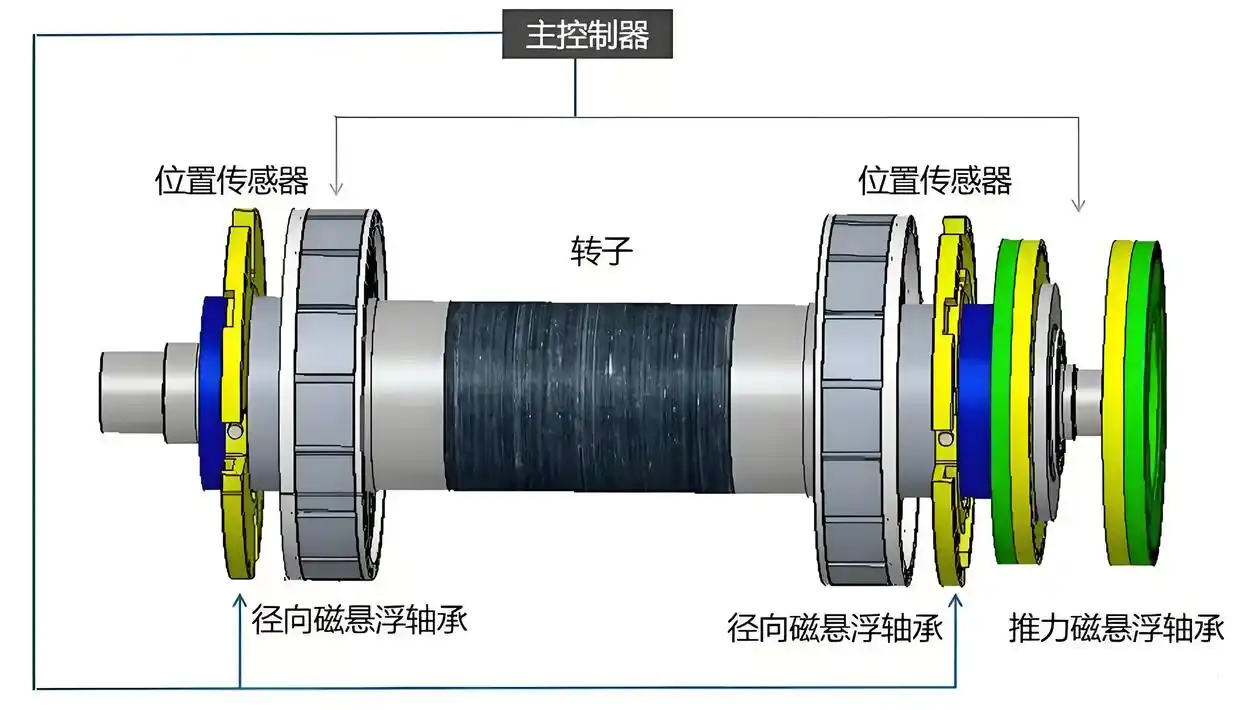

紧凑型磁流体同心两轴真空传动结构

(二)技术优势与挑战

1. 技术不足

材料稳定性与寿命:磁流变液长期使用易颗粒沉淀,需定期维护;高温下载液挥发可能影响性能。

2. 能耗与热管理

维持磁场需持续供电,功耗较高;紧凑关节设计中的散热问题尚未完全解决79。

3. 控制算法复杂度

多自由度关节的磁场耦合效应需复杂动力学建模,现有算法在实时性上仍有差距38。

4. 成本与产业化瓶颈

磁流变液及精密电磁线圈成本高昂,国产化率低(如哈默纳科磁流体部件价格是谐波减速器的2倍以上)。

2. 技术挑战

磁流体传动技术优势

(三)在人形机器人中的应用

1. 关节驱动与柔顺控制

动态刚度调节:磁流变液(MRF)通过磁场实时调节关节刚度,模拟人体肌肉的弹性与阻尼特性。例如,MIT仿生机器人实验室尝试将磁流体离合器集成于踝关节,吸收跳跃落地时的冲击力。

低惯性驱动:磁控软体驱动器通过磁场远程操控,减少传统机械结构的惯性,提升运动灵活性。中国科大开发的模块化磁控软体抓手,可抓取脆弱物体(如生鹌鹑蛋、鲜花)。

2. 灵巧手与末端执行器

2. 灵巧手与末端执行器

力反馈与精准抓取:磁流变液装置用于力反馈数据手套,结合触觉传感器实现0.1 N级精度控制。德国Festo的BionicSoftHand 2.0利用磁流体阀控制气动肌肉,提升抓取适应性。

微型化应用:西安交大研发的三相态磁驱动微型机器人(液态、粘流态、固态)可在复杂管道中导航,未来或用于人形机器人的微操作场景。

3. 动态平衡系统

姿态快速调整:磁流体阻尼器用于四足机器人躯干稳定,通过磁场调节阻尼系数,增强复杂地形下的平衡能力,实时调节机器人重心。例如,四足机器人在崎岖地形中通过磁流体阻尼器稳定躯干。

4. 实验性探索

目前磁流体传动在人形机器人中的应用仍以实验室为主。例如,北京人形机器人创新中心的“天工”机器人虽以电驱为主,但正在探索磁控软体驱动在灵巧操作模块的集成

(四)技术发展趋势

1. 材料创新

高性能磁流变液:开发纳米级磁性颗粒(如四氧化三铁纳米颗粒),提升屈服强度(目标>200 kPa)和温度稳定性。中科院宁波材料所研发的纳米磁流变液耐温范围扩展至-40°C~150°C,增强极端环境适应性。

可逆相变材料:西安交大利用温度敏感相变聚合物开发三相态磁机器人,实现液态流动、固态刚性移动的灵活切换,未来可适配人形机器人多场景需求。

自修复载液:引入微胶囊化添加剂,自动修复颗粒沉淀或载液挥发问题。

2. 智能化集成

嵌入式传感器:磁流体传动模块集成霍尔传感器,实时监测磁场分布与流体状态,结合强化学习优化控制策略。。

自适应算法:清华大学交叉信息研究院提出具身智能大模型,推动磁流体传动与AI驱动的深度融合,例如动态调整磁场强度以适应复杂任务。

AI控制算法:通过强化学习优化磁场调节策略,降低能耗并提升响应效率。

3. 能量回收技术

磁-电耦合设计:利用磁流体运动切割磁感线发电,部分回收动能(如日本丰田的试验性关节模块)。

4. 模块化与轻量化设计

中国科大的模块化磁控单元(收缩、弯曲、扭转)已实现多场景复用,未来可标准化为关节驱动模块,降低集成复杂度。

5. 低成本制造工艺

3D打印电磁线圈:采用导电复合材料直接打印线圈,降低制造成本。

模块化设计:标准化磁流体传动单元(如直径10-50 mm模块),适配不同关节需求。

6. 应用场景扩展

工业场景:磁流体传动的高精度力控适用于汽车制造中的精密装配(如特斯拉Optimus的物料搬运)。

医疗与家庭服务:三相态磁机器人已在胃模型中完成药物输送实验,未来或用于家庭护理中的精细操作(如喂药、清洁)。

磁流体传动典型企业研究进展

(五)总结:

1. 未来展望

磁流体传动技术在人形机器人中的潜力巨大,但仍需突破以下瓶颈以实现规模化应用:

成本降低:通过量产磁流变液和优化电磁设计。结合3D打印导电线圈、梯度材料设计(如碳纤维增强柔轮)等,目标将传动模块成本降至谐波减速器的50%以下。

能效提升:基于磁-电耦合设计等,开发低功耗永磁体辅助控制方案,减少持续供电需求。

可靠性验证:在长期高负载工况下验证材料寿命(如10万次循环测试)。

标准化生态:产业链协同(如绿的谐波、精锻科技)推动磁流体模块与机器人本体的深度集成,预计2030年相关市场规模达50亿元。

2. 总结

磁流体传动技术在人形机器人中的应用仍处于早期阶段,但其在柔顺性、精准控制方面的潜力显著。未来需通过材料创新、智能算法优化和产业链协同,突破成本与可靠性瓶颈,推动其在工业、医疗及家庭场景的规模化应用。随着具身智能与AI大模型的发展,磁流体技术或将成为人形机器人实现“类人性能”的核心驱动力之一。

预计到2030年,磁流体传动有望在机器人灵巧手、柔性关节及动态平衡系统中占据10%-15%的市场份额,成为高附加值场景的核心技术选项。

七、电机直驱技术在人形机器人中的应用

(一)电机直驱技术概述

电机直驱技术(Direct Drive, DD)是指电机直接驱动负载,无需通过齿轮箱、皮带等中间传动装置,从而消除传动误差和能量损耗。其核心特点是“零传动链”,通过高精度编码器和控制算法实现精准的力矩与位置输出。在人形机器人中,直驱技术主要应用于关节驱动,以提升运动性能和响应速度。

(二)在人形机器人中的应用现状

1. 主流厂商布局

波士顿动力:2024年发布的纯电驱Atlas机器人,采用直驱/准直驱(QDD)技术,取代液压驱动,显著提升动态响应和能效。

宇树科技:H1人形机器人搭载自研M107关节电机,实现全球首例电机驱动后空翻,运动速度达3.3m/s,核心部件(电机、减速器、控制器)均为自研自产。

特斯拉Optimus:采用低转速大力矩电机+低减速比减速器的准直驱方案,兼顾精度与抗冲击能力,计划2025年量产数千台。

2. 技术渗透领域

下肢关节:用于跳跃、奔跑等高动态动作,如“天工”机器人实现室外连续攀爬134级阶梯。

灵巧手:空心杯电机与无框力矩电机结合直驱技术,支持精细抓取(如抓鸡蛋)和复杂操作。

3. 国产化进展

国内企业如本末科技推出P10系列直驱关节电机,功率密度提升30%,应用于机械狗、人形机器人等领域;绿的谐波、步科股份等企业加速国产替代,2025年预计市场规模达1.18亿元。

(三) 优势与不足

1. 优势

高精度与动态响应:无齿轮传动误差,位置控制精度达±0.001°,响应时间<1ms,适合高敏捷性任务(如空翻、快速起身)。

结构简化与轻量化:减少机械部件(如减速器),重量降低20%-30%,体积更紧凑,提升机器人灵活度。

低维护与长寿命:无易损件(如齿轮磨损),寿命可达20,000小时以上,维护成本仅为液压系统的10%。

高能效:能量转换效率超90%,显著降低功耗,延长续航(如宇树H1续航达2小时)。

2. 不足

扭矩密度限制:直驱电机扭矩质量密度较低,难以满足超重负载需求(如搬运50kg以上物体),需依赖准直驱方案过渡。

散热与温升问题:高功率密度下电机发热严重,影响性能稳定性,国产无框力矩电机温升控制仍落后于国际水平。

成本与技术门槛:高精度编码器、永磁体等依赖进口,单台人形机器人成本约70万元,制约规模化应用。

算法复杂度高:需复杂动力学模型和实时控制算法(如模型预测控制),数据采集与仿真技术不足。

(四)发展趋势

1. 材料与结构创新

纳米晶合金与碳纤维:提升电机功率密度(目标>10kW/kg),优化散热性能。

模块化设计:标准化直驱关节单元(如直径50mm模块),适配多场景需求。

2. 智能化集成

嵌入式传感器:集成霍尔效应传感器与AI芯片,实时监测磁场与负载状态,结合强化学习优化控制策略。

具身智能融合:通过DeepSeek等大模型提升环境感知与自主决策能力,实现“小脑”级运动控制。

3. 国产化与成本下降

政策驱动:中国《人形机器人创新发展指导意见》推动核心部件本土化,预计2030年国产直驱电机成本降低50%。

产业链协同:华为、禾川科技等企业构建生态圈,加速技术转化与量产(如恒立液压丝杠产能突破)。

4. 应用场景扩展

工业制造:在汽车装配、电子分拣中替代重复性人工,优必选Walker S已进入富士康、比亚迪生产线。

家庭服务:结合AI大模型,实现家务(清洁、烹饪)与养老护理,预计2030年家庭渗透率达5%。

(五)总结

电机直驱技术凭借其高精度、低延迟和结构简化优势,已成为人形机器人关节驱动的核心方向。尽管面临扭矩密度和成本挑战,但通过材料创新、智能化升级及国产化突破,未来将推动人形机器人在工业、家庭等场景的大规模应用。随着政策支持与技术迭代,直驱技术有望在2030年前实现性能与成本的全面优化,成为“类人运动”的基石技术。

串联弹性驱动器

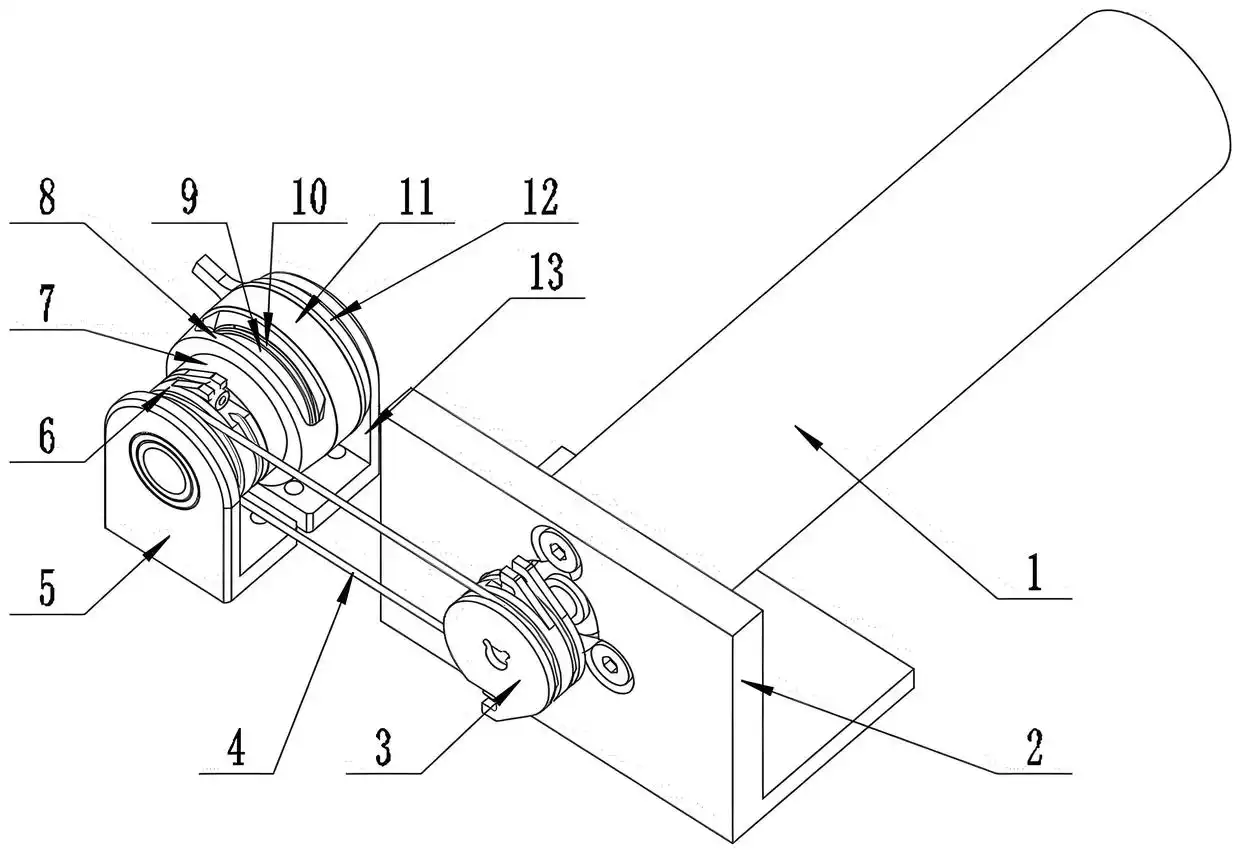

八、 串联弹性驱动器在人形机器人中的应用

(一)技术原理与核心结构

串联弹性驱动器(SEA)是一种通过在驱动单元(如电机)与负载之间串联弹性元件(如弹簧)的传动装置,其核心原理是通过弹性元件的形变量间接测量输出力矩,实现柔顺控制。以下是其技术及前沿发展的详细解析:

1. 基础结构

弹性元件:通常采用螺旋弹簧、板簧或柔性材料,通过形变量与输出力的线性关系(τ = kΔx)实现力控。

传感器集成:高精度编码器或扭矩传感器用于测量弹性元件变形,结合控制算法实现闭环反馈。

驱动模块:无框力矩电机或液压驱动提供动力,结合减速器优化输出特性。

2. 前沿技术方案

双弹簧双向负载设计:吉林大学团队开发的SEAPS结构(串联弹性驱动器+并联弹簧)可承受双向载荷,冲击力降低52.2%。

拉绳式SEA:通过对抗弹簧组吸收冲击,结构紧凑,适用于灵巧手和康复机器人。

弹簧槽式设计:输入/输出法兰通过弹簧槽嵌套,减少零件数量,适配微型化场景(如末端执行器)。

3. 智能控制算法

RISE反馈控制:结合鲁棒积分误差符号算法,提升抗干扰能力和力矩跟踪精度,实验显示跟踪误差可收敛至0.7%。

虚拟变刚度控制:通过算法调节端口阻抗,突破物理刚度限制,实现“软硬可调”的交互特性。

(二)产品及典型应用

1. 代表性产品

MIT Cheetah的SEA关节:采用高刚度弹簧与无框电机,实现四足机器人的动态跳跃与平衡。

德国RH5人形机器人:串并联混合设计结合SEA,踝关节重量仅2.3kg,支持5kg动态负载。

优必选Walker S:集成SEA的上肢关节,可在汽车工厂执行分拣、装配任务,力控精度达0.1N。

2. 人形机器人中的应用现状

下肢关节缓冲:如“天工”机器人通过SEA吸收跳跃冲击,在户外攀爬场景中稳定性提升30%。

灵巧手操作:拉绳式SEA用于抓取易碎物体(如鸡蛋),结合触觉传感器实现自适应握力调节。

康复外骨骼:双弹簧SEA在腰部外骨骼中提供双向柔性,防止患者二次受伤。

(三)优势与不足

(四)发展趋势

1. 材料与结构创新

智能材料:磁流变液(MRF)或形状记忆合金(SMA)实现动态刚度调节,响应速度提升至10ms。

模块化设计:标准化SEA单元(如直径50mm模块)支持快速替换,降低成本30%。

2. 智能化与算法升级

AI驱动控制:结合强化学习优化阻抗参数,适应复杂环境(如波士顿动力Atlas的模型预测控制)。

数字孪生集成:通过仿真预测SEA寿命,减少实验验证周期(如北京人形机器人创新中心的数据训练平台)。

串联弹性驱动器专利

3. 应用场景扩展

工业制造:SEA用于汽车装配线的柔顺拧紧操作,替代传统刚性机械臂。

家庭服务:结合AI大模型(如DeepSeek),实现家务操作的精细化控制(如清洁、烹饪)。

航空航天:轻量化SEA适配太空舱内微重力环境下的精密作业。

(五)总结

串联弹性驱动器凭借其安全性、力控精度和能量效率,已成为人形机器人实现“类人运动”的核心技术之一。未来,随着智能材料、模块化设计及AI算法的突破,SEA将推动人形机器人在工业、医疗、家庭等场景的规模化应用,成为具身智能时代的关键驱动力。

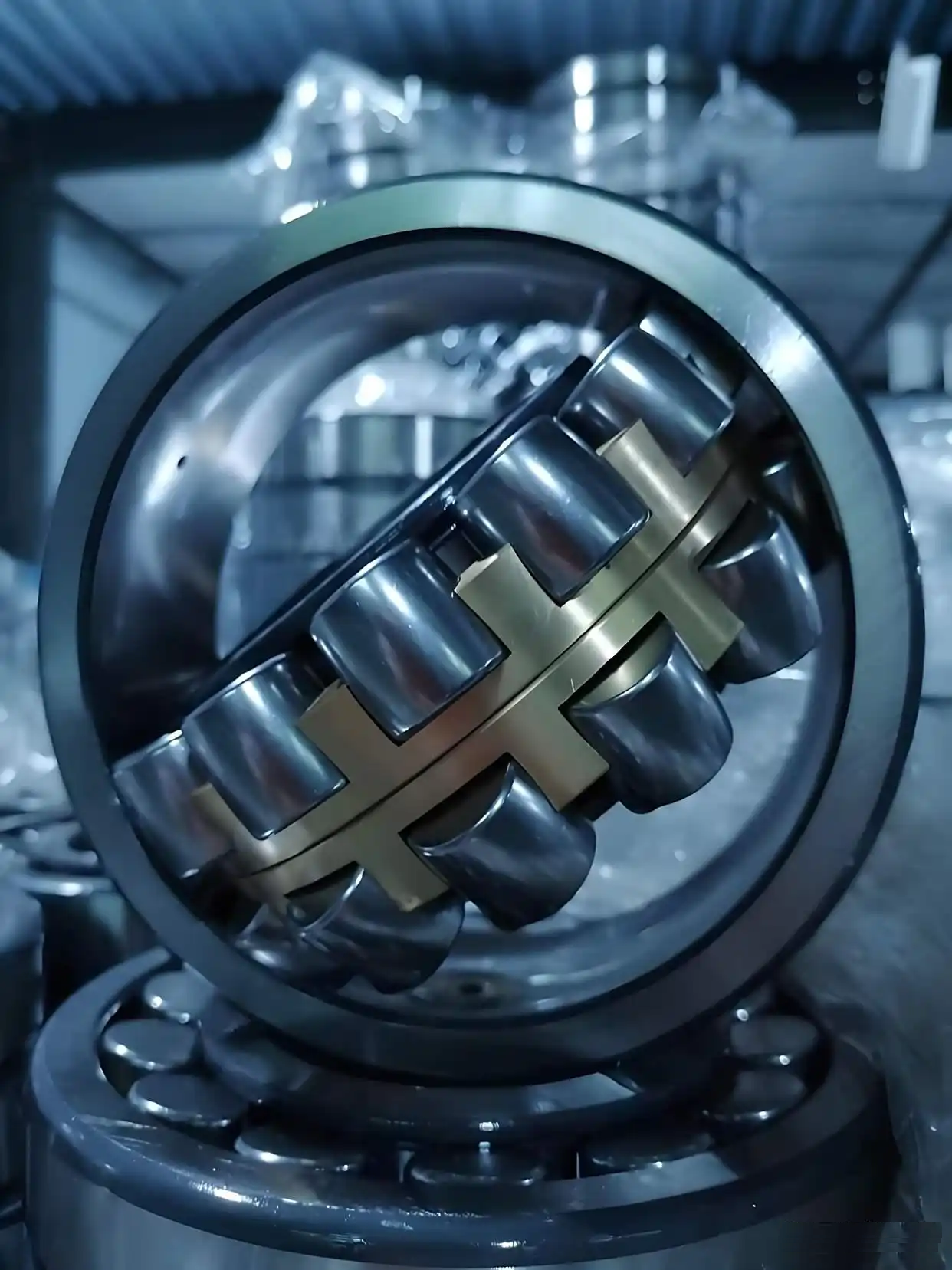

九、交叉滚子轴承的微间隙补偿技术在类关节设计中的应用

交叉滚子轴承的微间隙补偿技术是提升人形机器人关节运动精度、刚性与可靠性的核心手段,尤其在应对高动态负载与复杂姿态控制时至关重要。

(一)微间隙补偿技术原理与核心方法

微间隙(游隙)是轴承内部滚动体与滚道间的微小空隙,过大会导致运动抖动、定位偏差,过小则引发温升与磨损。补偿技术旨在消除游隙并维持预紧力稳定,主要方法包括:

1. 结构预紧设计

轴向预紧:通过调整内外圈相对位置施加恒定压力,消除初始游隙(如外圈分割型轴承的螺栓预紧结构)。

隔离块优化:采用高分子材料(如聚醚醚酮)隔离交叉滚子,吸收振动并维持滚子间距均一,减少微位移。

薄壁交叉滚子轴承

2. 材料与工艺创新

纳米级预紧工艺:哈尔滨滚动轴承通过超精密磨削(沟道粗糙度≤0.05μm)结合预紧力控制,将扭矩波动抑制在≤1%,实现“零游隙”状态。

智能材料应用:氮化硅陶瓷球(如力星股份产品)硬度达HV1500,热膨胀系数仅为钢的1/4,高温下预紧力衰减率降低60%,寿命延长3倍。

3. 热变形补偿机制

梯度材料设计:外圈采用钛合金(低膨胀系数),内圈为轴承钢,温差变形自补偿(-40℃~120℃工况精度波动<2μm)。

润滑脂自适应填充:磁流变润滑脂(华为CRB-X系列)在磁场下粘度动态调节,油膜厚度控制于0.5-5μm,补偿启停阶段的边界摩擦损耗。

(二) 在人形机器人关节设计中的应用价值

微间隙补偿技术直接决定关节的精度、抗冲击性与寿命,具体应用场景如下:

1. 高动态关节的稳定性保障

下肢关节(髋/膝):交叉滚子轴承需承受200kg以上冲击载荷(如Atlas跳跃落地),预紧设计将刚度提升40%,避免形变导致的步态失稳。

旋转关节(肩/腕):纳米预紧工艺使重复定位精度达±5μm(P4级),支持微米级抓取(如Optimus装配电路板)。

2. 轻量化与空间优化

超薄截面设计:哈尔滨轴承的交叉滚子轴承厚度仅15mm,较传统轴承减薄30%,适配人形机器人紧凑关节腔。

集成式减速模块:洛阳鸿元将补偿轴承直接嵌入谐波减速器,减少传动链长度,传动误差降低50%。

3. 寿命与可靠性提升

陶瓷球抗磨损:力星股份的G3级陶瓷球轴承在1.5万转高速下磨损率仅为钢球的1/10,寿命延长至3万小时。

自监测功能:华为智能轴承集成应变传感器,实时检测预紧力衰减并预警,维护周期延长2倍。

交叉滚子轴承

(三) 技术挑战与发展趋势

1. 当前瓶颈

工艺成本:纳米级预紧依赖高精度磨床(如秦川机床五轴磨床),国产设备成本占轴承单价30%以上。

动态预紧维持:高频变向运动导致预紧力波动,算法补偿滞后性影响响应速度(如空翻关节的毫秒级延迟)。

2. 未来方向

1) 智能预紧系统

压电陶瓷主动调节:通过电压实时调整垫片厚度,补偿微间隙(实验室精度已达0.1μm)。

AI预测模型:结合数字孪生仿真预判负载变化,动态优化预紧力(如波士顿动力Atlas的模型预测控制延伸应用)。

2) 材料与结构革新

4D打印拓扑优化:生成仿生晶格结构轴承座,热变形匹配滚子膨胀系数(如西安交大实验方案减重40%)。

超导磁悬浮轴承:无接触式支撑消除机械游隙,处于实验室阶段(MIT验证扭矩密度提升5倍)。

3) 国产化产业链协同

设备降本:宇环数控高精度磨床国产化使轴承单价降低25%,2030年产能目标100万套/年。

标准制定:华为牵头《人形机器人轴承刚度测试规范》加速行业标准化。

(四) 典型方案效果对比

下表总结了主流微间隙补偿技术在人形机器人关节中的应用表现:

主流微间隙补偿技术在类人关节中的应用

(五)总结

微间隙补偿技术通过结构预紧、材料革新与智能控制三者的结合,显著提升了交叉滚子轴承在人形机器人关节中的综合性能。随着陶瓷材料、4D打印结构及国产高精度设备的持续突破,该技术将进一步推动关节模块向更高精度、更长寿命、更低功耗的方向进化,为人形机器人的动态运动能力与商业化落地提供核心支撑。未来需重点突破动态预紧实时控制与跨尺度制造工艺,以实现“类生物关节”的终极目标。

附件:磁流体密封关节:NASA太空机器人的防尘方案

磁流体密封关节是NASA为应对太空极端环境(特别是防尘需求)而开发的核心技术,其结合了磁流体特性与精密机械设计,在太空机器人关节密封领域具有独特优势。

(一)磁流体密封技术原理与核心优势

1. 基本组成与工作原理

磁流体构成:由纳米级磁性颗粒(如Fe₃O₄)、载液(低蒸汽压酯类或碳氟化合物)和表面活性剂组成,形成固液混合的胶态悬浮体。

密封机制:在永磁体或电磁铁生成的磁场中,磁流体集中于旋转轴与极靴间的缝隙,形成“液态O形环”。当受到压力差时,磁流体在非均匀磁场中微移产生对抗压力差的磁力,实现动态密封。

2. 技术优势

零泄漏与自修复:真空密封泄漏率低于10⁻¹¹ Pa·m³/s,瞬时过压击穿后可自动恢复密封状态。

无接触无磨损:无机械摩擦,寿命可达10年以上,适合太空长期任务。

环境适应性:耐高低温(-40°C~150°C)、抗失重,且无颗粒污染,符合太空洁净度要求。

磁流密封专利

(二)NASA太空机器人的密封需求与挑战

1. 太空环境特殊性

月尘/火星尘:粒径微米级,易侵入关节导致轴承卡死、传感器失效(如阿波罗任务中月尘损坏设备案例)。

极端温度与真空:传统橡胶密封在低温硬化失效,润滑剂易挥发。

2. 机器人关节的核心要求

防尘绝对性:需隔绝外部粉尘,同时避免内部润滑剂泄漏污染太空舱。

轻量化与低功耗:火箭发射成本高昂,密封部件需减重30%以上。

(三)磁流体密封在太空机器人关节中的防尘方案

1. 多级磁流体密封结构

分层设计:采用单磁铁多极靴或永磁体-电磁铁混合布局,每级承压0.015–0.02 MPa,多级叠加提升总耐压能力。

案例:北京空间飞行器总体设计部的旋转热关节,将磁流体密封置于轴承与热工质间隙处,选用与工质不相容的磁流体基液防止混合失效。

2. 主动防尘集成设计

气流防尘机构:在密封入口增设扇叶组件,利用轴转动产生离心气流阻挡粉尘侵入(实验显示粉尘进入量减少70%)。

电磁备份系统:永磁体为主密封,搭配电磁铁与检测机构。当永磁体因高温或撞击消磁时,传感器触发电磁铁激活备用密封层(如专利CN202321175816方案)。

3. 材料与工艺创新

纳米磁流体强化:采用Fe@Fe₃O₄核壳结构磁性颗粒,提升磁表面张力(>45×10⁻³ N/m)和爬杆效应,增强对轴偏心振动的适应性。

轻量化壳体:钛合金或碳纤维外壳结合3D打印晶格结构,减重40%的同时维持密封刚度。

NASA太空机器人关节磁流体密封方案性能

(四)技术挑战与解决方案

1. 磁流体稳定性问题

挑战:长期微重力下磁性颗粒沉降,高温载液挥发导致密封失效69。

解决方案:开发梯度核壳磁性颗粒(如3–5nm与20–30nm混合),增强分散稳定性;注入自修复磁流变液(如含微胶囊添加剂),自动填补密封间隙。

2. 极端温度适应性

挑战:永磁体在高温下消磁(居里点限制),低温磁流体流动性下降10。

解决方案:氮化硅陶瓷轴承(耐温-196°C~300°C)与磁流体密封集成,减少热传导影响;相变材料包裹永磁体,吸收温度波动能量。

(五)未来发展趋势

1. 智能化与自感知

嵌入霍尔传感器实时监测磁流体分布与预紧力,结合AI预测密封失效(如NASA数字孪生关节项目)。

2. 新型磁流体材料

开发超导磁悬浮轴承+磁流体复合密封,实现完全无接触传动(MIT实验室验证阶段)。

3. 地面应用反哺太空技术

深水泵主轴密封(零泄漏)、核反应堆机械臂防辐射尘等技术已成熟,其工程经验可优化太空密封设计。

(六)总结

磁流体密封关节通过液态自修复密封圈与多级磁场设计,解决了太空机器人面临的粉尘侵入、润滑失效等核心问题。未来,随着智能材料(如梯度核壳磁流体)与混合驱动系统(永磁+电磁冗余)的发展,该技术将进一步支撑深空探测机器人的长周期、高可靠任务需求。而地面工业(如半导体真空机器人、深海设备)的应用验证,也将加速其太空工程化进程。

【免责声明】本文主要内容均源自公开信息和资料,部分内容引用Ai,仅作参考,不作任何依据,责任自负。

1357

1357

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?