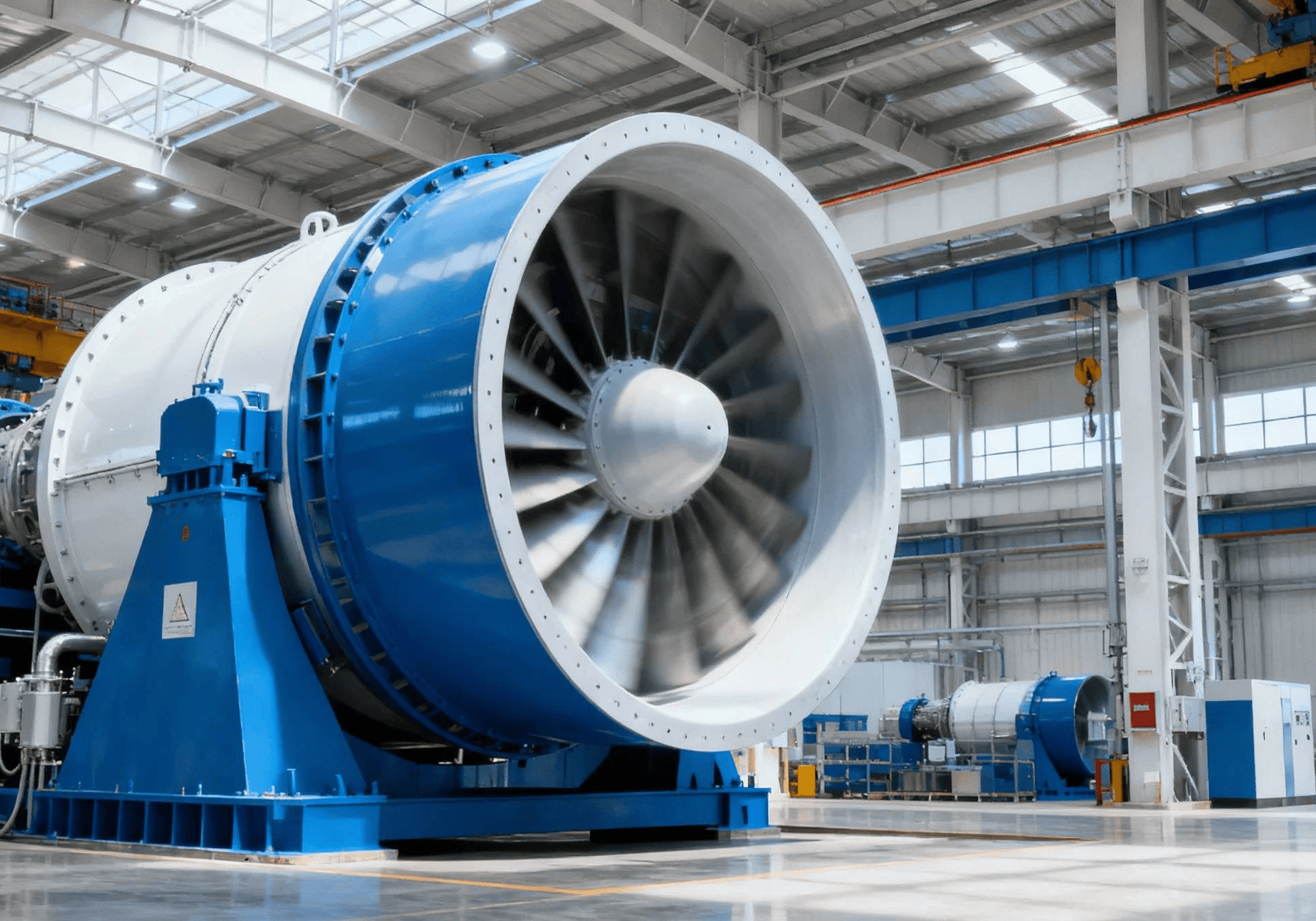

车间里的风机突然发出 “嗡嗡” 异响,维修师傅围着机器转了半天,拆了又装还是找不到症结 —— 停机排查要损失几十万产能,不停机又怕小故障拖成大事故。这不是个例,风机作为工业生产的 “通风心脏”,叶轮不平衡、轴承磨损、联轴器不对中这些常见故障,都爱以 “异响” 打招呼,却总藏在复杂的机械结构里 “躲猫猫”。

传统运维堪称 “盲人摸象”:人工听声辨故障准确率不足 20%,单一振动监测容易被环境干扰,温度报警往往要到故障晚期才触发。但现在,声纹图谱分析 + 声振温三维监测的组合,给风机装了 “声学 CT”,让每一处异响都对应清晰的 “故障指纹”,精准定位不再是难题。

一、声纹图谱:给风机异响 “画个像”

风机的每类故障,都有独特的 “声音密码”。就像人生病会有特定症状,叶轮积灰会产生 “周期性杂音”,轴承磨损会发出 “高频冲击声”,联轴器不对中则伴随 “规律低频嗡鸣”。声纹图谱分析的核心,就是把这些听觉信号转化为可视化的频谱图 —— 通过 20Hz-10kHz 全频段声纹采集,再经算法处理,不同故障对应的频率峰值、波形特征会一目了然。

更关键的是 “声 + 振 + 温” 三维联动:单一数据容易误判,比如振动异常可能是基础松动,也可能是轴承故障;但结合声纹的特征频率(如轴承内圈磨损对应 105Hz 倍频)和温度变化(轴承故障会伴随缓慢升温),就能形成 “铁证链”。就像医生同时看 CT 片、听心肺、测体温,诊断准确率自然大幅提升,误报率能控制在 5% 以内。

二、真实案例:异响背后的 “精准破案”

案例 1:纺织厂风机的 “积灰迷局”

某纺织厂的通风风机突然出现持续性异响,人工巡检反复排查却找不到问题,只能带病运行。部署声振温监测系统后,数据很快给出答案:振动峰值从 0.5g 蹿至 1.2g,声纹图谱出现明显的周期性杂音,温度却无显著变化 —— 系统判定为叶轮积灰导致的失衡。

维修人员按提示清理叶轮后,异响当场消失。原来积灰初期振动和温度变化不明显,仅靠人工根本察觉不到,但声纹已捕捉到异常。这次 “精准破案” 不仅避免了风机抱死的严重事故,还让单月产能多跑 15 万米布,间接增效超 15 万元。

案例 2:自来水厂送水泵的 “轴承预警”

某自来水厂的送风机运行中出现 “沙沙” 异响,传统检测认为是正常磨损,未及时处理。声振温系统监测到:声纹图谱在 100-500Hz 频段出现连续峰值,振动有效值持续上升,轴承座温度每天微涨 0.3℃—— 这是典型的轴承内圈磨损特征。

系统提前 7 天发出预警,维修人员仅用 2 小时更换轴承,避免了整泵报废的百万损失。要知道,风机轴承故障若拖延,会从异响发展为卡死,最终导致生产线停机,单小时损失就可能超万元。

案例 3:山地风电场的 “变桨故障”

北方某山地风电场的 25 台风机,频繁因异响停机,单次维修需 4-6 小时,年损失发电量 80 万度。监测系统通过声纹分析发现,异响对应变桨轴承的特征频率,结合振动数据和低温环境参数,判定为润滑不足导致的早期磨损。

运维人员趁小风时段提前补脂、优化参数,不仅消除了异响,还让年均故障从 7 次降至 1.5 次,年增发电量 60 万度,直接增收超 22 万元。这正是声纹图谱的优势:能捕捉到 “未发展为严重故障” 的早期信号,把维修从 “事后救火” 变成 “事前预防”。

三、为什么这套系统 “好用又靠谱”

- 部署零门槛:无线探头磁吸式安装,贴在风机外壳就能用,不用停机、不用布线,8500mAh 电池能续航 2 年;IP67 防护等级,潮湿、粉尘、高温环境都能扛住,甚至台风过后也能正常工作。

- 操作够简单:不用专业技术人员,数据实时上传云端平台,手机或电脑就能查看 —— 系统会自动标注异常频率,直接提示 “疑似叶轮积灰”“轴承磨损风险”,运维人员按提示排查即可。

- 成本大减负:不仅能提前预警避免重大损失,还能优化维护周期。比如风机轴承维修周期可延长 2 倍,人工巡检成本降低 40%,从 “定期拆检” 变成 “按需保养”,润滑油消耗都能节省 30%。

四、让风机运维 “少走弯路”

风机异响找不准,本质是没读懂设备的 “求救信号”。声纹图谱分析就像给风机配了 “私人医生”,24 小时不间断监测,把隐性故障转化为明确数据,让每一次维修都精准高效。

从纺织厂的通风风机到山地风电场的大型机组,这套技术已经用无数案例证明:异响不可怕,找不准才可怕。当声振温监测成为标配,风机运维就能彻底告别 “拆盲盒” 式维修,用数据驱动的精准定位,守住生产稳定的第一道防线。

35

35

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?