在生产管理中,很多问题看起来是偶发事件, 但如果你在现场待得够久,就会发现一个规律:

- 今天质量出问题

- 明天交期被打乱

- 后天成本又失控

问题表象在变,但根因往往反复出现。

真正拉开生产管理水平差距的,不是救火能力, 而是有没有一套能覆盖全流程的分析视角。

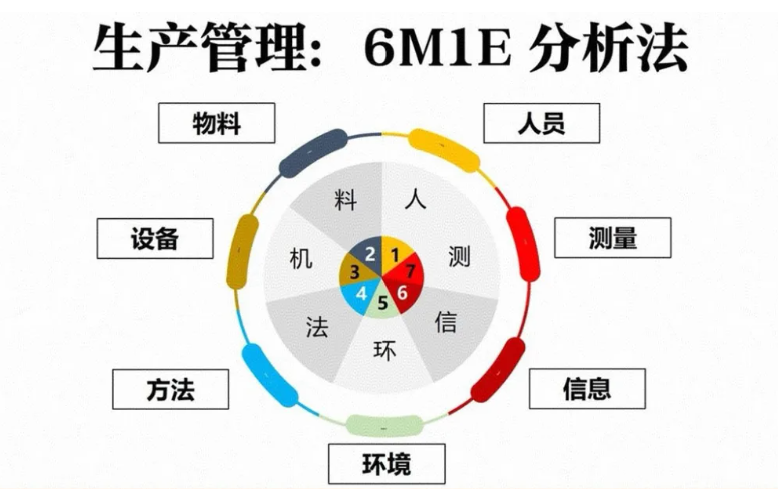

6M1E 分析法(也称生产七要素分析模型), 正是这样一套被反复验证过的经典框架。

它把复杂的生产系统,拆解为 7 个最核心、最不可替代的要素: 人、料、机、法、环、信、测。

6M1E 的价值就在于,它逼着管理者回答一个关键问题: 问题到底出在系统的哪一层?因为任何一个环节失控,最终都会反映在效率、质量和成本上。

图源网络

一、人(Man):生产系统中最活跃、也最不稳定的变量

含义 “人”不仅指一线操作工,还包括管理人员、技术人员、计划人员、质检人员、辅助岗位人员等。

核心影响 人的能力结构、数量配置、稳定性,直接影响: https://s.fanruan.com/739bg

- 生产效率

- 质量稳定性

- 现场执行力

常见问题包括:

- 新员工比例高,培训跟不上

- 老员工靠经验操作,标准被弱化

- 多能工被过度使用,长期超负荷

管理重点

- 是否选对人(岗位与能力匹配)

- 是否育好人(培训体系是否成体系)

- 是否留住人(人员结构是否稳定)

- 是否用好人(分工是否清晰、负荷是否合理)

如果生产人员没有被结构化管理, 所有标准都会在执行端被放大变形。

二、料(Material):生产能不能跑起来的前提条件

含义 物料包括原材料、半成品、配件、辅料、包装物等所有生产所需投入。

核心影响 物料决定了生产的三个底层能力:

- 能不能生产(供应是否稳定)

- 能不能做好(质量是否稳定)

- 能不能算清成本(价格是否可控)

典型问题包括:

- 原材料质量波动,导致不良率上升

- 物料到厂但未检验,产线不敢用

- 库存账实不符,频繁找料、等料

管理重点

- 供应商是否稳定、可控

- 库存结构是否合理(不断供、不积压)

- 物料状态是否清晰(在途 / 待检 / 可用)

物料一旦不确定, 生产计划就只能不断被动调整。

三、机(Machine):决定生产稳定性的硬基础

含义 “机”包括生产设备、模具、工装、检测设备,以及周转设备等。

核心影响 设备的稳定性、精度和维护水平,直接决定:

- 节拍是否可控

- 质量是否稳定

- 计划是否可信

常见问题包括:

- 设备老化,故障频繁

- 模具磨损,但未及时更换

- 维护保养流于形式

管理重点

- 是否建立设备分级管理(关键设备重点管)

- 是否实施预防性维护,而非事后维修

- 是否定期评估设备能力与实际产能

设备不稳定, 生产一定不顺,这是生产管理中的基本事实。

四、法(Method):决定生产流程的核心要素

含义 “法”指生产方法和管理方法,包括工艺路线、作业指导书(SOP)、生产流程、排产规则等。

核心影响 方法是否科学,决定生产是否:

- 高效

- 可复制

- 可持续

常见问题包括:

- 工艺路线不合理,流程绕远

- SOP 描述模糊,执行随意

- 不同班组做法不一致

管理重点

- 标准是否清晰、可执行

- 方法是否适配现场实际

- 工艺是否持续优化,而非一成不变

五、环(Environment):经常被低估的效率放大器

含义 环境既包括物理环境(温湿度、噪音、光照、洁净度), 也包括软环境(团队氛围、制度公平性、沟通效率)。

核心影响 环境直接影响:

- 操作稳定性

- 员工专注度

- 协作效率

典型问题包括:

- 车间闷热、噪音大,员工疲劳

- 动线混乱,增加无效动作

- 管理制度模糊,内部摩擦大

管理重点

- 改善基础生产条件

- 优化现场布局与动线

- 减少制度不清带来的内耗

环境不是锦上添花, 而是稳定输出的必要条件。

六、信(Information):决定生产协同效率的关键信息要素

含义 “信”指生产相关的所有信息,包括计划指令、物料状态、设备状态、质量数据、客户需求等。

核心影响 信息是否准确、及时、透明,决定生产是否“踩得准节奏”。

常见问题包括:

- 计划变更未及时同步

- 数据滞后,事后统计

- 信息分散,靠人工传递

管理重点

- 信息是否统一来源

- 关键数据是否实时可见

- 信息是否支持决策,而非仅做记录

信息一旦失真, 管理决策就会全面失效。

七、测(Measure):保证结果真实可靠的最后防线

含义 “测”包括检测设备、检测方法、质量标准和检测流程。

核心影响 测量决定了:

- 质量是否被真实识别

- 问题是否被及时发现

常见问题包括:

- 检测工具精度不足

- 检测节点设置不合理

- 检测执行不到位

管理重点

- 检测工具定期校准

- 检测标准明确、统一

- 检测结果能形成改进闭环

八、如何用 ERP 系统统筹生产七要素?

在实际管理中,最大的难点不在于懂不懂 6M1E, 而在于:如何把这 7 个要素真正连成一个系统。

通过 ERP 可以:

- 人员、设备、物料不再是独立资源,而是参与同一张生产工单

- 工艺路线、生产计划不再停留在纸面,而是直接驱动现场执行

- 质量与检测数据不再事后统计,而是成为过程控制的一部分

更重要的是,ERP 让生产管理从事后纠偏,转向过程受控:

- 异常发生时,能快速定位影响的是哪一个要素

- 调整决策时,能同步评估对其他要素的连锁影响

- 管理动作不再依赖个人经验,而是基于系统内的事实数据

ERP 的作用,不是替代管理者, 而是让七要素始终处于可见、可控、可分析的状态。

最后一句话总结

生产管理的本质,不是管某一个人或某一台设备,

真正成熟的生产管理,关注的是系统整体的运行状态:

- 人是否在合适的岗位上发挥能力,

- 料是否以正确的节奏支撑生产,

- 机是否稳定输出产能,

- 法是否被持续、统一地执行,

- 环是否为效率和质量提供基础条件,

- 信是否支撑计划与现场的实时协同,

- 测是否让结果真实、可追溯、可改进。

让“人、料、机、法、环、信、测”始终在同一套系统里协同运转。

1171

1171

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?