很多企业在做设备巡检时都会碰到同样的问题:

- 系统上线了,计划排得满满的,巡检表格也齐全,但设备问题还是频繁出现。

- 领导每天盯着报表,但电话通知不断,“设备又停机了!”

这种状况让人心累。

其实问题不在系统,而在指标没有抓准。

要让巡检发挥实际价值,不要被表面繁琐迷惑,只需要盯住三个关键点——故障率、巡检执行率和平均响应时间。

抓好了这三点,巡检体系就能从形式化打卡转向真正的设备健康管理。

故障率:直观体现巡检效果

有些企业每天巡检得很勤:

- 工厂里关键的生产设备每周都有专人巡检,

- 巡检表格每天都更新,拍照打卡齐全,

- 但月底一看,故障依然频发。

管理者心里直犯嘀咕,“我们每天都在巡检,为什么设备还是老出问题?”

这时,要抓的最关键的指标就是故障率,它直接反映了巡检的有效性。

巡检不是为了填报表,而是为了提前发现设备问题、防止停机。

https://s.fanruan.com/ls7ir

很多企业忽视了这一点,故障记录分散在Excel、微信群或者口头汇报中,重复故障没人追踪,隐患一直存在。

解决这个问题的思路其实很清楚:

- 首先需要统一故障分类,按照类型和严重程度分级。

- 每次故障都要完整记录处理流程,从发现、上报、修复到复盘。

- 然后利用这些数据观察趋势,而不仅仅是看当月数字。

- 如果连续几个月故障率上升,就说明巡检体系存在漏洞。

举一个案例,一家食品加工厂半年内故障率一直在8%左右,经过统一分类和闭环处理后,半年后降到3%。

管理者不用再担心关键设备会突然停机,生产也更加稳定。

故障率不只是报表数字,而是改进的起点。

执行率,让制度落地

接下来看看执行率。

很多企业制定了很详细的巡检制度,安排了满满的计划,但现场执行往往不到位。

- 有人忘记巡检,

- 有人只是应付打卡,

- 设备问题依旧存在。

这就像考试写了答题卡,但从未真正做题一样,形式大于内容。

巡检执行率衡量的是计划的落实情况,它直接反映制度是否落地。

如果执行率低,再完善的制度也没用,潜在风险无法被及时发现。

常见的现象有:

- 包括有人在系统里打勾,但根本没到现场,

- 或者发现异常也直接选择正常,

- 还有巡检计划和设备台账脱节,现场人员不知道该巡哪台设备。

要解决这个问题,需要把巡检计划明确到人、时间和设备,让每台设备都有责任人。

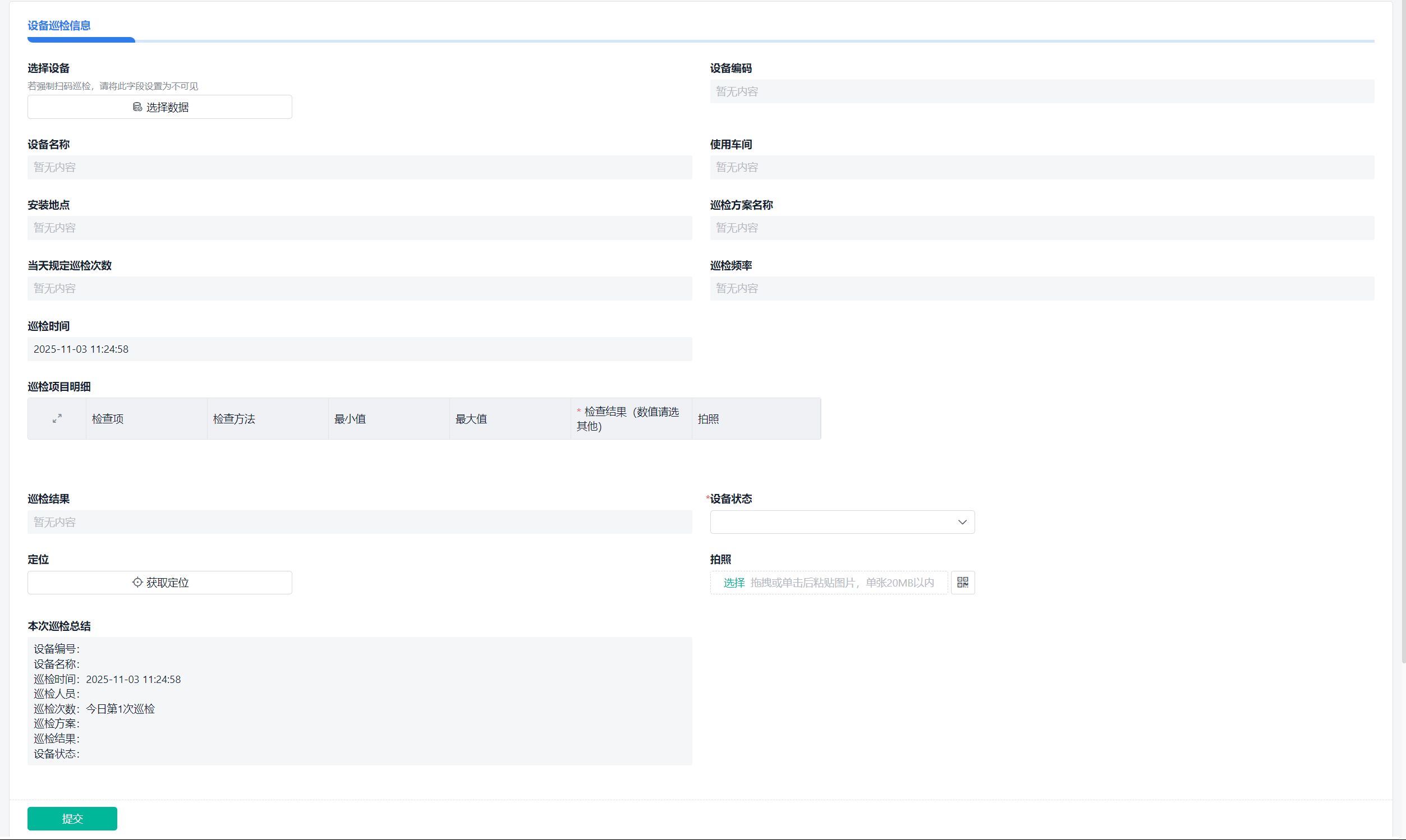

现场操作必须留痕,拍照、打卡、备注缺一不可。

管理端要能实时看到执行情况和异常分布,同时要建立奖惩机制,确保执行不到位的情况会影响考核。

只有当执行率稳定在95%以上时,潜在问题才能被发现,巡检才真正发挥作用。

响应时间决定闭环效率

发现问题只是第一步,更关键的是处理问题的速度。

很多企业的痛点在这里:巡检发现异常后,上报、审批、派工、处理,每个环节拖延,设备早就停机,损失也随之增加。

平均响应时间衡量的是从问题上报到开始处理的耗时,它直接决定巡检发现的问题能否及时解决。

在走访不同的企业时,我常常看的这种场景:

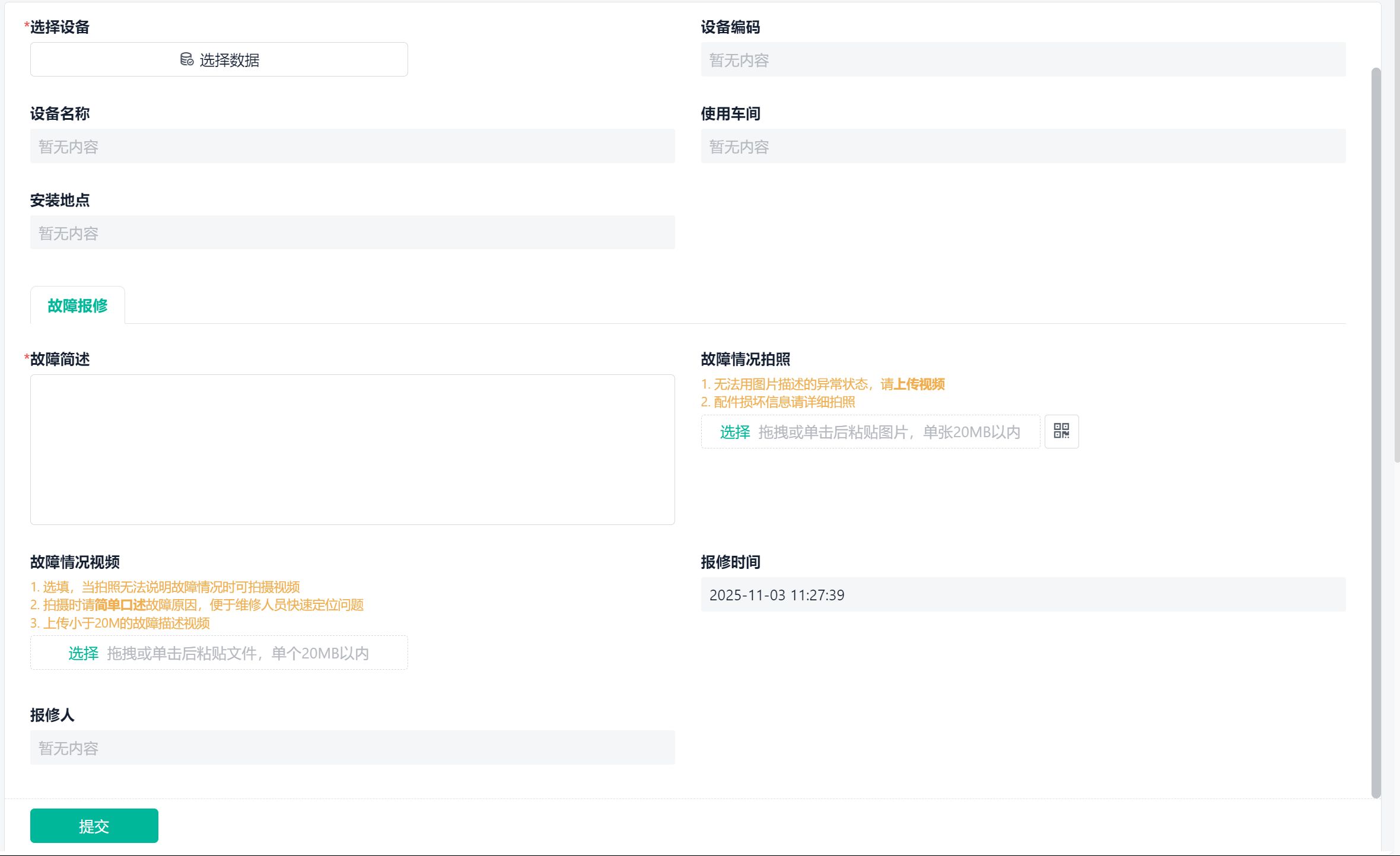

- 巡检员发现设备异常,却不知道找谁处理;

- 工单审批层层流转,导致处理延迟;

- 处理完后没有复检,隐患重复出现。

缩短响应时间的做法需要直接融入日常操作,例如

- 异常直接生成工单并派给责任人,

- 不同等级的异常设置不同响应时间标准,

- 处理完成必须复检确认,形成闭环。

通过每月统计平均响应时间,可以找到流程瓶颈,持续优化。

曾有一家化工企业平均响应时间从4小时降到1.5小时,设备异常得到及时处理,停机率明显下降。

可见,巡检发现问题的价值,关键在于及时解决。

三个指标也需要联动

故障率、执行率和平均响应时间并不是独立的,它们互相支撑。

- 故障率是结果指标,告诉你巡检有没有真正效果;

- 执行率是过程指标,保证潜在问题能被发现;

- 响应时间是效率指标,让发现的问题能迅速得到解决。

成熟的巡检体系可以通过可视化图表呈现三项指标:设备健康趋势图、巡检计划执行看板和异常处理闭环时间图。

管理层一眼就能看到设备状况和巡检效率,现场人员也能明确工作重点。

三项指标稳定、准确、实时呈现,管理就从靠人盯升级为靠数据管。

再往上,就可以引入预测性维护或智能巡检,但基础指标没做好,任何高科技都只是装饰。

结语:

数字化巡检的最终目的不是让报表好看,也不是让巡检员忙碌。

真正目标是设备平稳运行、故障少发生。

当故障率下降、执行率提升、响应时间缩短,说明巡检体系已经闭环,管理层无需天天盯报表,数据会告诉你哪里需要改进、哪里在变好。

所以,别贪多,设备巡检管理,只需盯住这三点就够了。

抓住核心指标,巡检才真正有价值,企业才能实现设备管理从形式化走向精细化。

1262

1262

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?