大家有没有遇到过这种情况:

- 订单一多,现场就开始乱——不是设备闲着没人干,就是人到岗了没物料开工;

- 有时候工单排得满满当当,结果到交付那天,客户的货还差一半没发出去;

- 月底一看账,库存压着钱,产线拼命干,加班费不少出,利润却没见涨。

以为是人手不够,其实不是;或者是采购慢半拍,其实也不全对。

很多时候,根本原因就是——排产排得不准!

排得不准,节奏就乱;节奏一乱,效率就低;

效率低了,交期拖、成本高、利润薄,企业再怎么努力干,也是在“白忙活”。

所以今天,我们就来聊聊这个被很多工厂“低估了”的关键环节

——排产到底该怎么排,才能真正控成本、提利润?精细排产的底层逻辑,今天这篇一次给你讲透!

一、排产,到底排的是什么?

很多人误解排产以为就是“排时间、排设备、排人员”。这些当然都要排,但精细排产不是“把事情安排上”那么简单,而是要回答四个关键问题:

- 我该先干哪个订单?

- 每个订单怎么干、在哪干、谁来干?

- 现在能不能干?物料、设备、人都准备好了没?

- 干完之后,下一个衔接得上吗?会不会中途卡壳?

说白了,排产排的不是“人看着顺”的计划,而是“真正能落地”的生产节奏。

举个例子:

你有3张订单,客户A交期近,但还缺个关键原材料;客户B的单可以整批走;客户C单品种复杂,换线成本高。

你是先干哪个?用什么顺序?人和设备怎么安排?如果没一个清晰的判断逻辑,那这张排产表就是写来看的,不是写来干的。

二、排产排不准,会出什么问题?

排产如果“排得不准”“排得虚”,你就会发现整个工厂是这种状态:

- 今天缺这个,明天等那个,后天客户催货

- 设备闲着,人也在等,库存却天天涨

- 销售天天催,计划天天改,采购天天加急

- 到了月底一算账,加班多、能效低、还赔钱

你看着表上满满当当,实则是一地鸡毛。归根结底,问题出在两个字:不准!

常见“排产失准”的几个坑:

- 只看设备负荷,不看物料是否齐套 排上了生产,但原料还在路上,结果干着干着停机。

- 只看订单优先级,不考虑工艺路径 急单插进去,结果把整条产线节奏全打乱,反而影响更多交付。

- 排得过满,没有缓冲和预留 现场稍微出点事,比如设备故障、工人请假,整条链都乱套。

- 忽略后道工序的承接能力 前面加工冲得飞快,后面装配跟不上,半成品堆积如山。

所以,排产不是“能排上”就算完事,而是排得准、排得动、干得顺、交得上,这才是真正的“排产力”。

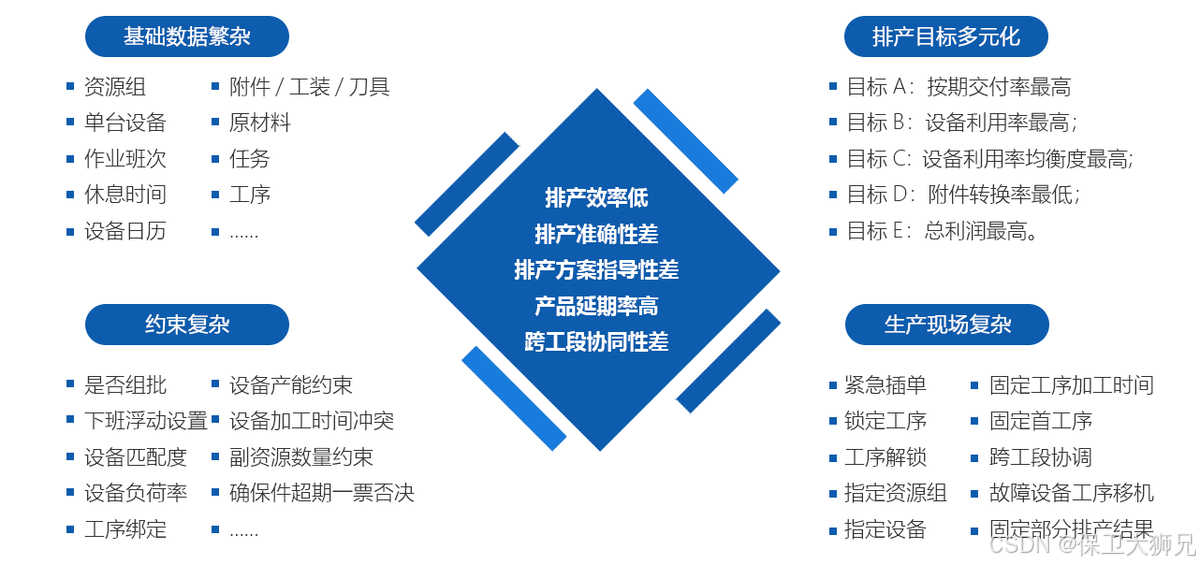

三、搞懂精细排产的底层逻辑,先别急着上系统!

很多企业一看排产出问题,就想着上APS系统、高级排产插件、自动调度工具。系统确实重要,但别急!

系统只是一种工具,逻辑才是根本。没有搞清楚排产的底层逻辑,上再先进的系统,也是“垃圾进,垃圾出”。

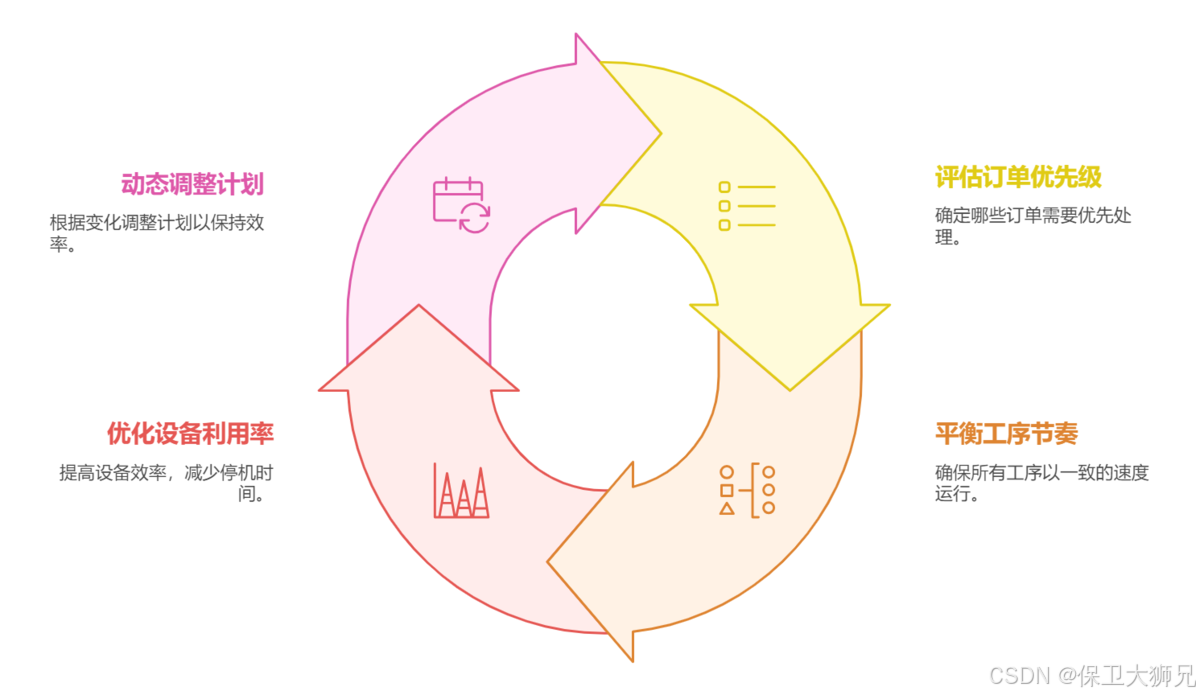

那到底什么是精细排产的底层逻辑?四句话讲明白:

1. 订单优先 ≠ 排产优先

急单可以排优先,但要看它是否物料齐、工序短、换线成本低。如果不是,那硬排进去,只会拖垮后面的节奏。

2. 工序节奏要平衡

不是让某个工序拼命干,而是整个流程不能“头重脚轻”。一头快一头慢,会导致中间环节堆积或空转。

3. 设备排得满 ≠ 产能用得好

排满了但频繁换模、调试、切换品种,不如合理集中、批量生产效率高。

4. 排产不是一次性决策,是动态滚动优化

不是每周排一次、每天照着干,而是要随时根据物料到货、订单变化、现场实际做动态调整。

只有把这些逻辑梳理清楚,排产才不会变成“现场的噩梦”。

四、怎么做,才能把排产做细、做准、做稳?

想把排产做好,不是靠某个“天才调度员”的拍脑袋操作,而是靠一套扎实的底层体系。说到底,要想让排产真正“跑起来”“跑得准”,得把三个关键环节打通:数据要准、流程要清、机制要稳。

下面这几个步骤,建议你一条一条对照看看,企业里做到几成了?

1. 主数据打底,先把“账本”理清楚

很多企业排产排不准,其实根子不在计划部,而在基础数据乱。

- BOM不准:一个产品多个版本,做的时候东拼西凑。

- 工艺路线不清:谁先谁后、哪个工序在哪干、干多久,谁也说不清。

- 设备产能不明:理想状态能干多少是一回事,实际产能又是另一回事。

建议做一次主数据“大扫除”,把BOM、工艺路线、工作中心、换模时间、批量最小值这些基础参数先梳理准确。你不需要一口气全上,但最起码要让系统知道:你想怎么干,它才知道怎么排。

2. 排产规则标准化,不靠经验靠逻辑

别让计划只靠“谁喊得大声就先排谁”“哪个客户关系硬就先排哪个”。

你需要一套清晰透明的排产优先级规则,比如:

- 客户等级:VIP客户优先

- 交期紧急度:距离交期越近,权重越高

- 物料到位率:物料已备齐的订单优先

- 工艺切换成本:同类产品集中排,减少换模换线

有了这个“打分机制”,哪怕来了插单、加急单,你也能**有理有据地评估怎么插、插在哪、不影响谁。**这叫“有序灵活”,不是“乱插乱调”。

3. 排产流程标准化,别再“临时抱佛脚”

很多厂排产都是:业务催了,计划员打开Excel随手一排,现场跑不动了,再回来改。这种事后补救的方式,只会越来越乱。

正确做法是:建立一套固定节奏的滚动排产流程。

比如:

- 每天下午滚动编制未来3天计划;

- 每周一做一次“订单—物料—产能”协调会,评估新订单影响;

- 每天现场回传工单执行情况,次日计划动态调整。

说白了,计划要“活”着跑,不是“排一次就不管”。滚动计划+实时反馈,才是精细排产的节奏型打法。

4. 协同机制跑起来,不是计划部门一个人在战斗

别再让计划员一个人扛所有事儿,他不是超人。

要真正排得稳,必须建立跨部门协同机制,让计划、采购、生产、仓库几方“拉通跑”。

- 排产前先让采购确认关键物料到位时间;

- 计划排出来后,仓库预分物料、锁定库存;

- 现场异常(比如设备故障、缺人),及时反馈计划员动态调整;

- 车间干完每道工序,有MES或者反馈机制“自动回传”。

这个过程一旦闭环了,你的排产才能形成“信息驱动 + 计划跟踪 + 节奏联动”的状态,而不是靠人吼、靠人问、靠人催。

5. 有系统才叫排产,不靠人脑凑凑算

最后,精细排产必须借助工具,光靠Excel真的很难做细、做稳。

建议搭配使用:

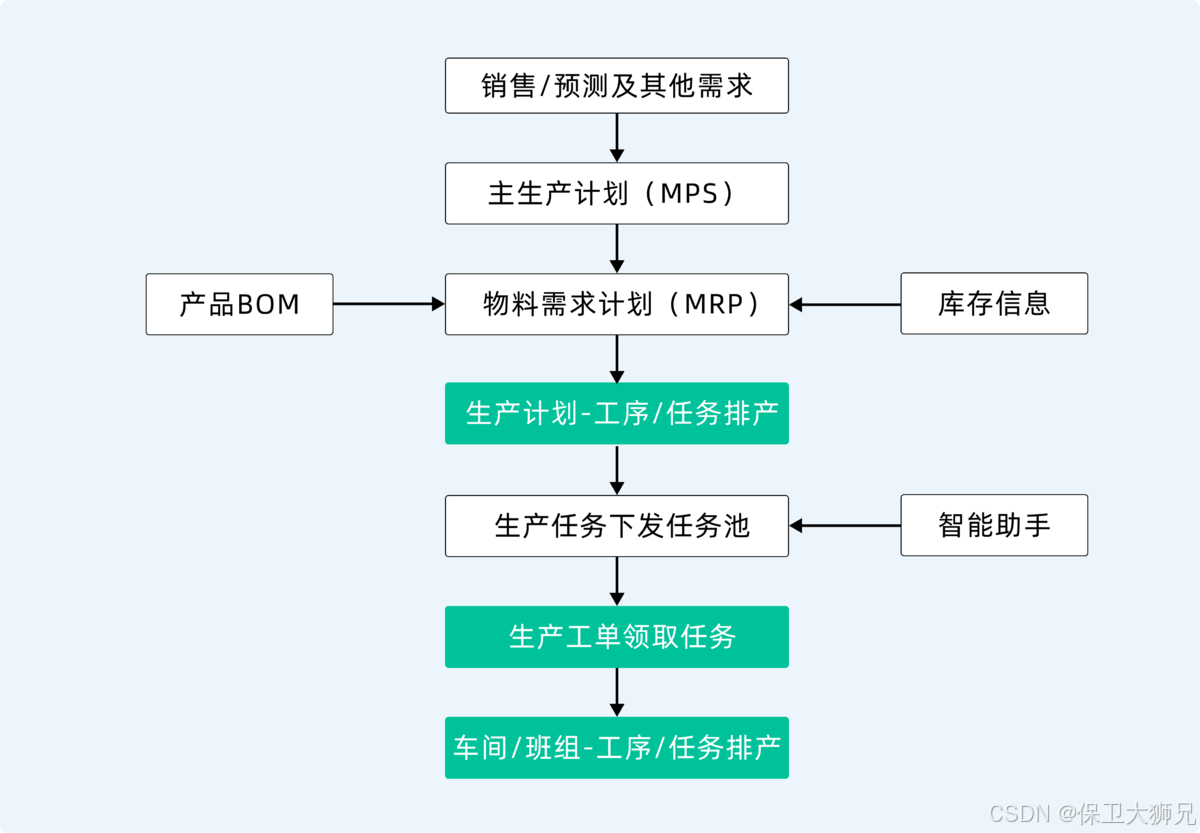

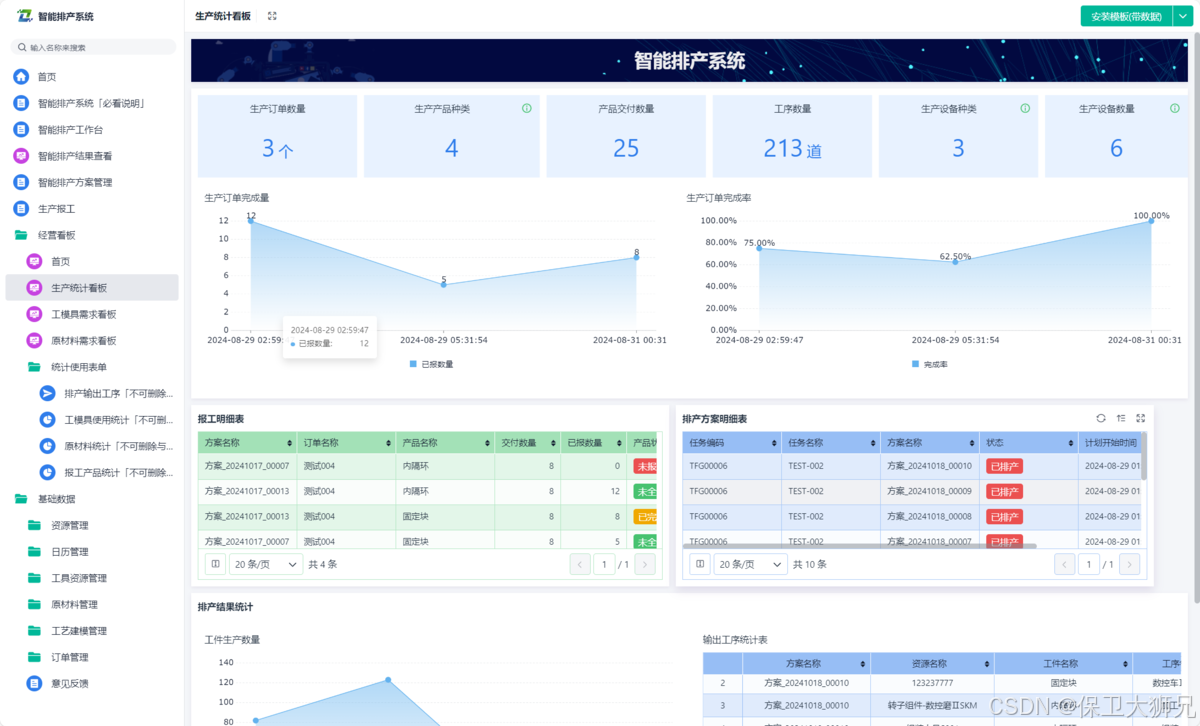

- ERP中的MPS(主生产计划)+ MRP(物料需求计划)

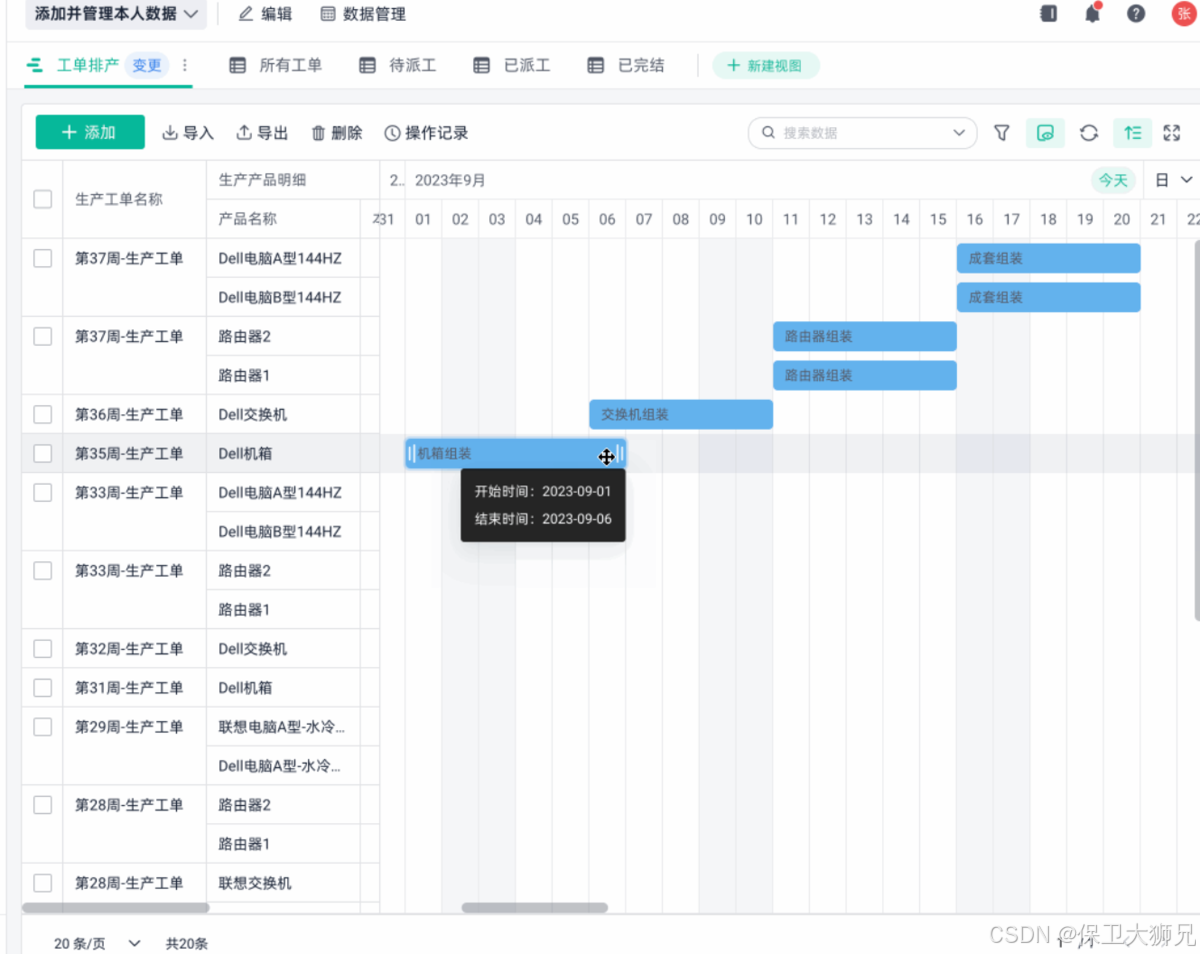

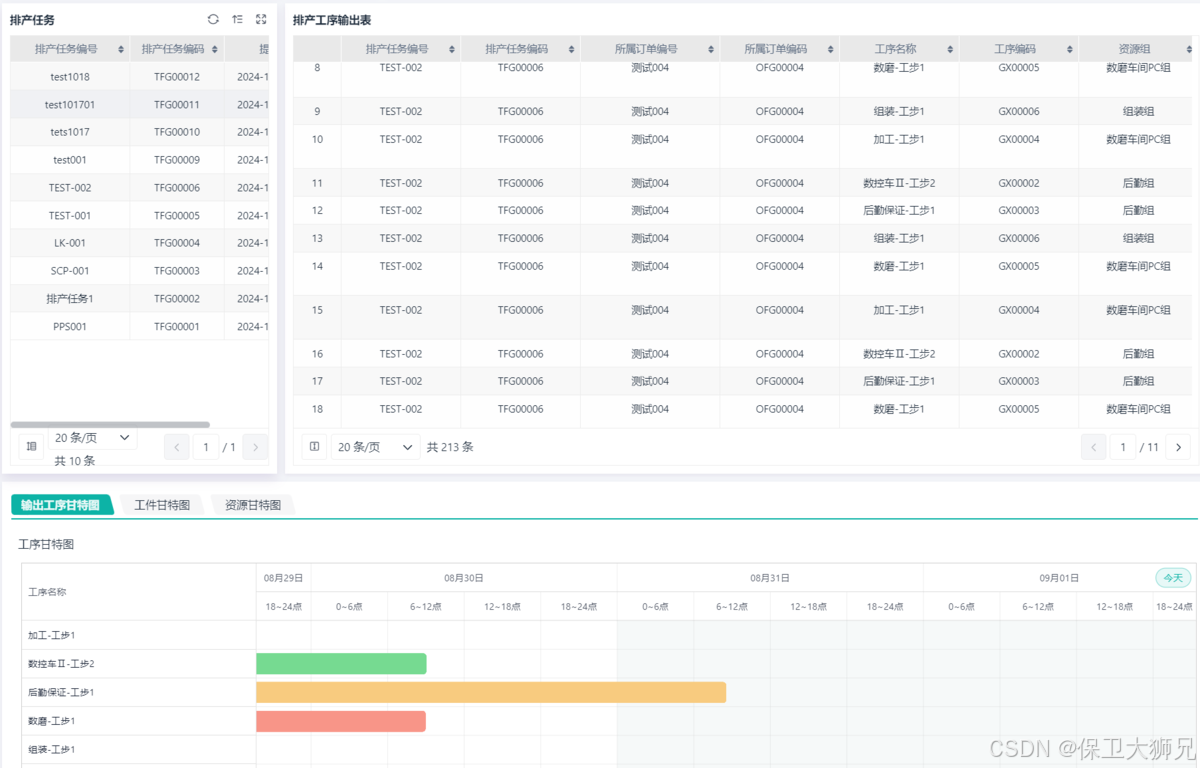

- 简单的排产插件或APS系统

- MES系统实时反馈生产执行情况

即便你暂时没条件上全套APS系统,也可以从ERP自带的简单排产功能开始。只要逻辑清晰、数据干净、机制协同,哪怕是中型制造企业,也能跑出非常不错的精细排产效果。

最后总结一句话:排产排不准,全厂都瞎忙!

一个企业生产出问题,表面上是“设备坏了、工人不够、采购慢了”,但归根到底,很多时候是——排产根本没排好!

别把排产当成“Excel表上的活”,它其实是生产控制的心脏。排得准、节奏稳,整个供应链才动得起来,成本控得住,利润挣得足。

所以,再忙也要停下来好好问问自己:

- 我们的排产,是“能执行的计划”,还是“拍脑袋的表格”?

- 我们的生产节奏,是“按节奏跑的协奏曲”,还是“靠人补漏洞的大杂烩”?

搞定排产这一关,你才真正算是掌握了制造的节奏感,也就真正能让成本降下来、利润提上去。

2313

2313

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?