在国内企业的质量管理实践中,普遍存在 “救火式” 管理现象:天天忙于追查质量问题,却总在重复处理同类问题,陷入 “查问题 - 追责 - 再出问题” 的恶性循环。这种管理本质是对质量事件的被动响应,而非从源头构建管理体系,导致质量问题层出不穷,成为企业发展的隐性障碍。

本文将深入剖析国内质量管理的现实困境:先揭示 “靠人盯、部门割裂” 等导致问题频发的底层原因,再指出 “重补救轻预防”“罚人替代流程优化” 等四大管理误区,进而阐释全流程布控、自动化协同、数据闭环等系统化管理模型,帮助企业从 “被动灭火” 转向 “主动防火”,构建真正有效的质量管理体系。

一、为什么质量问题层出不穷?

——不是员工不配合,而是系统不给力

1、靠人“盯”,出问题只是时间问题

多数中小企业的质量管理,离不开几个关键词:抽检、登记、汇报、整改、回访——但操作手段基本靠“人肉”。

- 不良品靠员工自报或质检员发现

- 问题原因靠人工分析,找谁谁不在就中断

- 整改措施写在纸上、表格里,没人追进度

- 出了问题才翻旧账、查记录,一查全是漏洞

说白了,你不是不重视质量,是根本没有工具来“闭环”处理质量问题。

靠人“盯”流程、靠记忆“追”问题,这样的质量体系,注定一旦规模一上去、批次一多,问题就开始接连爆发,而且没人能追责到底。

2、质量不是单独部门的事,是跨部门协作系统

很多企业把质量问题当成质检或质管部的“锅”,但质量问题往往不是某一个环节出错:

- 设计图纸没同步到产线 → 生产“误操作”

- 供应商交付物料没质检记录 → 原材料不达标

- 包装缺陷、发货错误、客户退回 → 客服天天赔

这背后,是流程数据断档、信息传递失真、部门之间“你不找我我不动”的状态。

你再怎么追质检,问题永远只是堆到最后爆发罢了。

二、现在国内质量管理,90%的企业都踩在这四个误区里

误区一:“先做产品,再补质量”,质量是收尾动作?

很多企业甚至项目,都是设计→生产→交付→返修→才想到“我们是不是该建质量体系了”。

质量体系不是锦上添花,是从源头就要介入的主线。

你一开始就没定义哪些是关键控制点、哪些是易错工序,等出了问题再查流程,等于给“烂产品”擦屁股。

误区二:“不良品上报流程越复杂越好,才能避免乱报”

真相是:你流程越繁琐,越没人上报问题。不是没问题,是没人想当出头鸟。

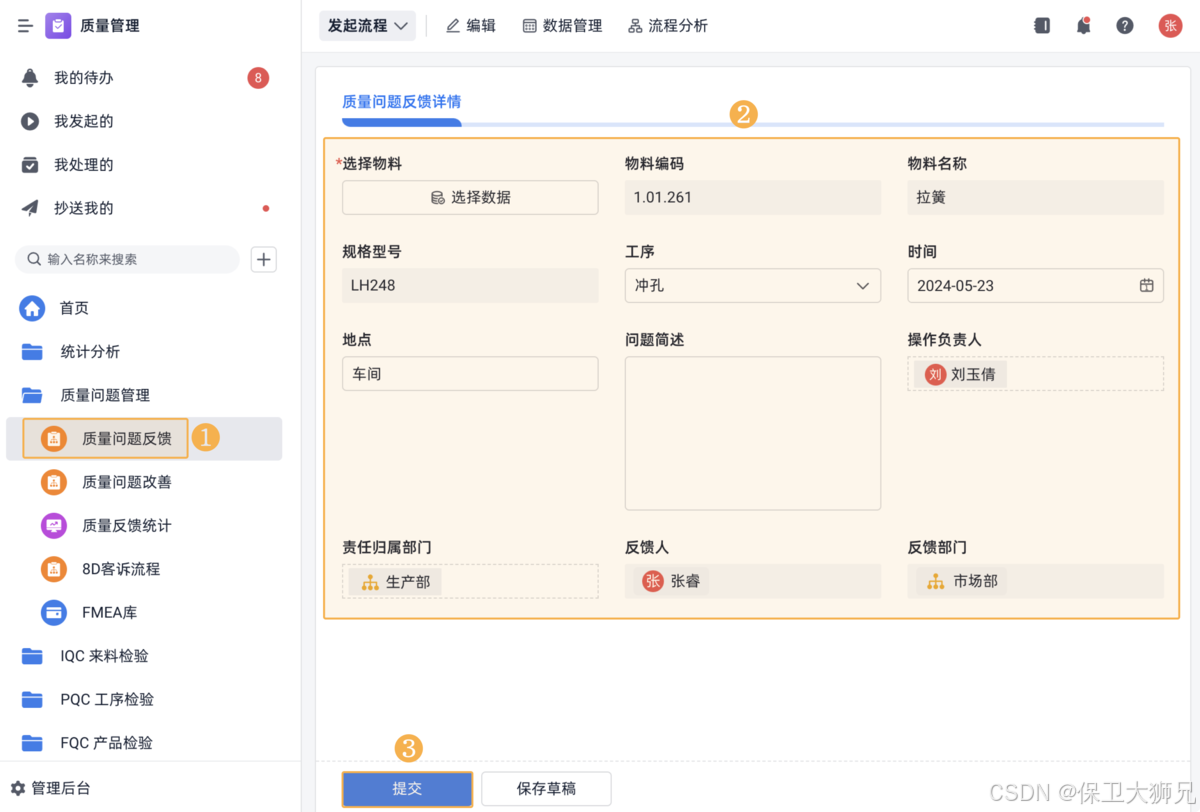

好用的质量系统,是让任何员工都能低门槛、快速上报问题,并且系统自动流转给相关负责人审核、跟进、处理,而不是填表三页、层层签字最后没了下文。

误区三:“出问题了就罚人,严管才有效”

罚人是最无效的管理方式之一。

你罚得再狠,也解决不了制度盲点、培训不到位、流程设计不合理的问题。真正有效的质量管理,是通过流程防错、机制闭环、系统可追溯,来让“犯错”变得成本高、“不出错”变得更轻松。

误区四:“我们现在单子不多,用不上系统化质量管理”

你现在没问题,不代表明天不会有。质量系统不是“忙了才用”,是“有了它,才不会变忙”。

每一次出错的背后,都是一次客户信任受损、一次团队情绪崩溃。你不是亏在这一次,是被一点一点“吃掉”品牌和流程根基。

三、真正系统化的质量管理,是什么样的?

这里我们不讲抽象概念,讲一个“企业实际可落地”的质量管理模型,核心包含五个关键词:

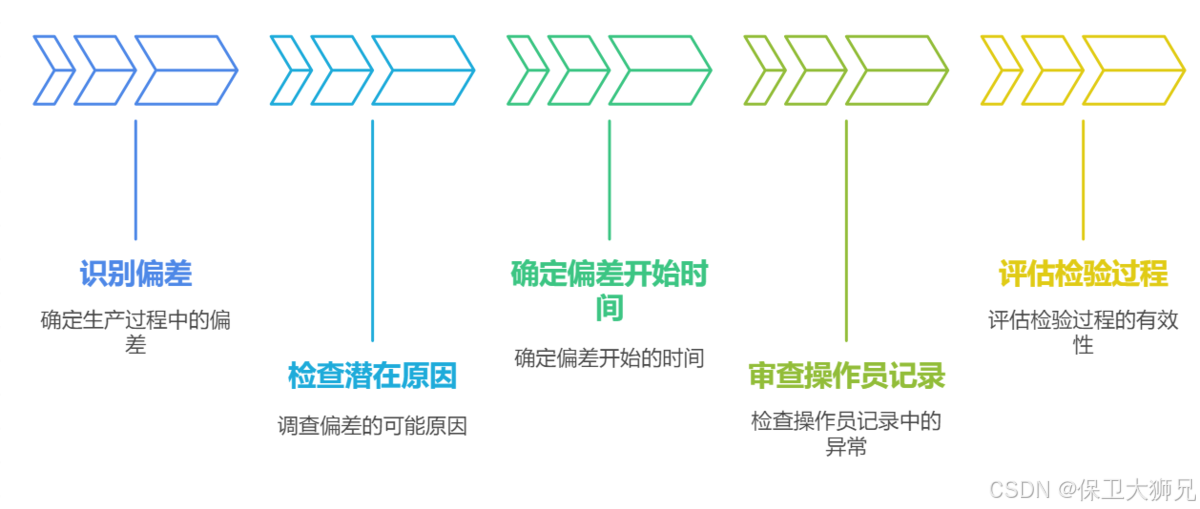

1、全流程质量点布控:设计、采购、生产、交付一环不漏

用数字化系统,把所有质量相关流程串起来:

- 在设计阶段,做工艺标准和质检点定义

- 在采购阶段,记录每批物料的质检结果与问题

- 在生产阶段,做批次追溯和操作确认

- 在客户交付前后,自动关联退货、维修、反馈等问题数据

只要有一个质量事件出现,系统立刻能回溯到“谁操作的、用的是哪批料、跟哪个工艺有关”。

这才是真正的“可追溯”管理,不是靠翻Excel、调监控。

2、自动化上报与协同处理流程

以“不良品上报”为例,很多企业流程如下:

员工发现问题 → 填表 → 拿给上级签字 → 拿给质检部 → 再转给相关负责人 → 没人跟进

但用现代化系统可以做到:

- 任何员工通过移动端拍照上报问题

- 系统自动流转至责任部门并设定处理时限

- 所有跟进记录自动留痕,处理进度透明

- 整改完成后自动进入验证流程,验证不过再次触发

整个流程一目了然,谁处理过、哪一步拖延了,一查就清楚。

3、数据闭环,持续改进

每一次质量问题处理完不是结束,而是数据的开始。

通过系统积累每一条质量事件的数据,你可以定期分析:

- 哪个工段最容易出问题?

- 哪类问题频率最高、损失最大?

- 哪个时间段问题密集,可能和人员经验或培训有关?

系统生成图表、趋势分析报告,你就能提前预判、针对培训、优化制度。

这才是从“灭火”走向“防火”的过程。

四、回过头来看,你的质量管理真的是“管理”吗?

做一个小小的自查,看看下面这些问题你有没有:

- 问题上报全靠微信群、口头通知

- 一旦人员离职,问题就“消失”了

- 质量事件重复出现,但没人统计也没人汇总

- 出了问题之后“开会找人”,但从不优化机制

如果这些现象你都有,那你不是在管理质量,你是在追问题的“尾巴”。

五、Q&A

Q1:小公司没预算上系统,怎么开始做质量管理?

A:用 “土法三步骤” 低成本落地:

- 建 Excel 台账:按 “问题描述 - 发现时间 - 责任工序 - 临时措施” 建表,每周汇总高频问题(如包装破损、尺寸偏差);

- 设质量看板:在车间白板贴 “红黄绿” 三色标签,红色(紧急问题)当天解决,黄色(一般问题)3 天内跟进;

- 开站会复盘:每天早会用 10 分钟通报前一天问题,让操作工自己讲 “哪里出错、怎么避免”,主管记录改进建议。

Q2:怎么防止同类质量问题反复出现?

A:落实 “根因分析 + 流程固化” 双轨制:

- 5Why 追问法:出问题后连问 5 个为什么(如 “为什么螺丝没拧紧?”→“因为工装夹具老化”),直到找到制度性原因;

- 防错机制嵌入:在关键工序设置 “物理防错”(如给易混物料贴不同颜色标签)或 “流程防错”(如焊接工序必须扫码确认工装参数);

- 定期复盘会:每季度把历史质量问题台账拿出来,按 “问题类型 - 解决措施 - 复用场景” 分类整理,形成《工序防错手册》供新员工学习。

写在最后:再不改变,你就在为“下一个问题”埋单

一个好的质量管理系统,不只是让你“出错时有记录”,更是让你“从源头就少出错”。

而一套能自主搭建、灵活扩展的无代码质量系统,才能真正让中小企业低门槛快速上手,不再死守“人工流程”。

质量出问题很正常,但不做系统化管理,就是对整个公司负责的不负责任。

915

915

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?