3D打印技术参考注意到,乐高“假日特快列车”套装玩具已于近日正式上架。据乐高官方介绍,该系列中的迷你火车头,是乐高零售套装中首个大规模生产的3D打印零件。

虽只有这一个小部件,但其意义仍然重大。该公司数十年来一直在3D打印领域投入巨资,此前虽限量发售过3D打印产品,但此次的规模完全不同。那么是谁在背后提供技术支撑,有哪些技术要点,又能否创造出一个新的应用场景呢?

高精度激光烧结3D打印技术

3D打印技术参考查询到,乐高此次所使用的3D打印技术为EOS公司的FDR激光烧结工艺。它区别于常规的SLS技术,采用CO激光提供热源,而非CO₂激光,这为达到乐高所需要的高精度、高质量标准,提供了至关重要的保障。

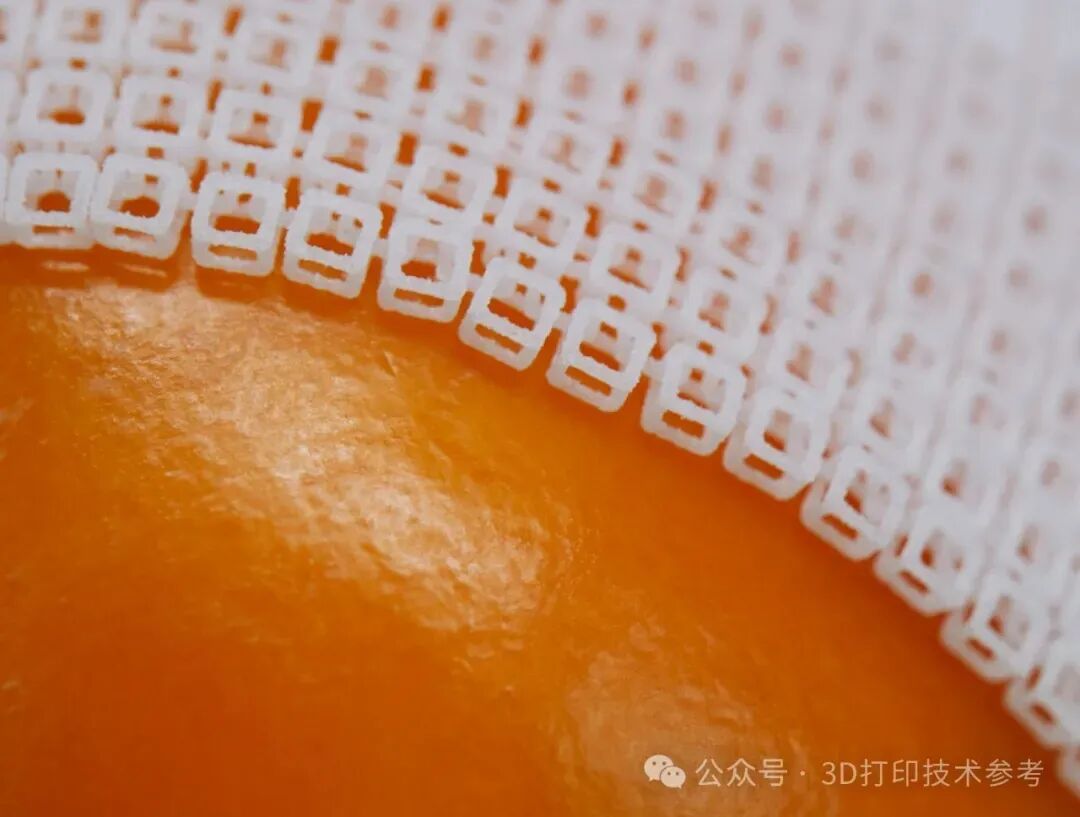

这项新技术将两个方面的优势结合起来——立体光刻(SLA)的精细分辨率与选择性激光烧结(SLS)的耐用性和质量。数据显示,该技术可以打印最小壁厚为0.22mm的高质量、高强度聚合物零件。

CO激光器的输出波长为5-6μm,不同于9-11μm的CO2激光器。根据3D打印技术参考此前的技术探讨,CO2激光器在工业应用中实际实现的最小光斑尺寸为80-90µm,而CO激光实际光斑尺寸在30-40 µm的范围内,更小的光斑尺寸可以制造更加精细的结构。

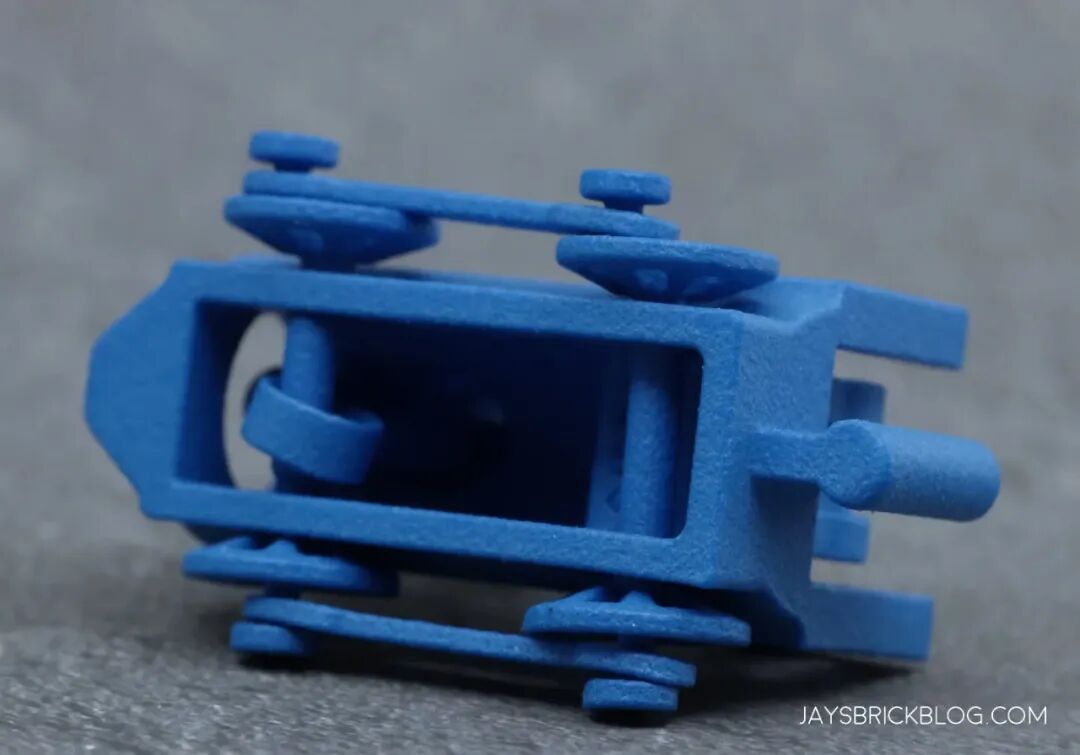

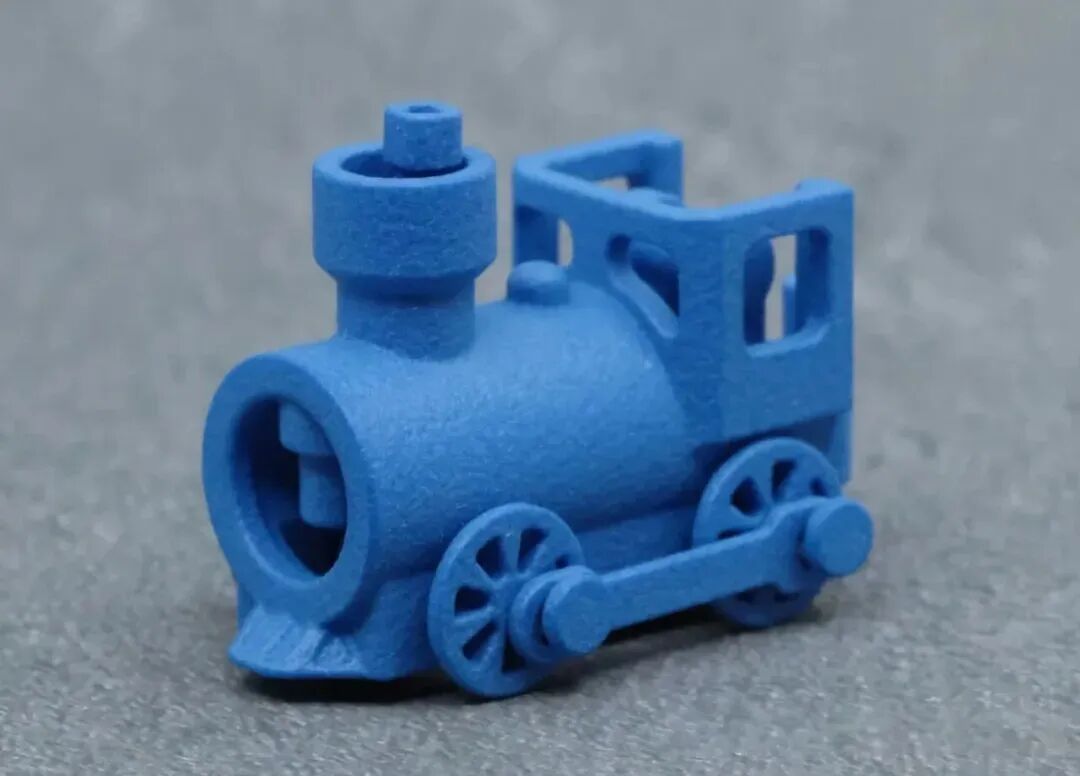

而从乐高给出的展示可以看出,迷你小火车具有可活动的结构,且各组件之间连接紧密、复杂。而3D打印已经可以实现可活动组件的直接制造。虽目前没有证据能够证明其主体的蓝色部分是一体打印出来的,但FDR的高精度制造特点,能够满足这一制造需求。

在制造设备的配置方面,目前可以查询到乐高使用了EOS P500 FDR 3D打印机。经3D打印技术参考查询,该设备的制造尺寸为500x330x400mm,搭载两台70w的CO激光器。经粗略估算,该小火车产品的单次制造数量或达500个,很明显能够满足它的大批量制造。

在材料方面,选择的是EOS的尼龙12粉末PA 2200、PA 950 HD,这些材料具有极高的可重复使用性,打印件的表面质量极为精细。其中,尼龙12是市场上经过最多测试的3D打印材料,坚固耐用、长期稳定、耐化学腐蚀,用途极为广泛。EOS此款材料是ABS、PA6等塑料的高性能替代品,其在注塑成型中的价值已得到证明,3D打印的最终产品与注塑件一样耐用。

激光烧结工艺往往面临孔隙率高、表面不均匀以及部件容易吸附灰尘和其他物质等问题。乐高已经大规模的生产此类部件,那么意味着相关问题已经得以解决。3D打印技术参考注意到,蒸汽抛光表面处理工艺是去除表面的微小瑕疵、毛刺等,使表面变得光滑平整的重要后处理手段。这是一种基于利用高温高压蒸汽对工件表面进行处理的工艺。它通过喷射蒸汽,使工件表面产生微小的熔融效果,使部件变得完全密封,从而提高部件的耐用性。

乐高集团表示,选择FDR 3D打印工艺是因为它兼具尺寸精度、机械强度和表面质量——这对于将3D打印的零件与数十亿块现有积木的形象完美契合至关重要。这对该技术和EOS来说无疑是巨大的信任。

能否进一步打开玩具市场?

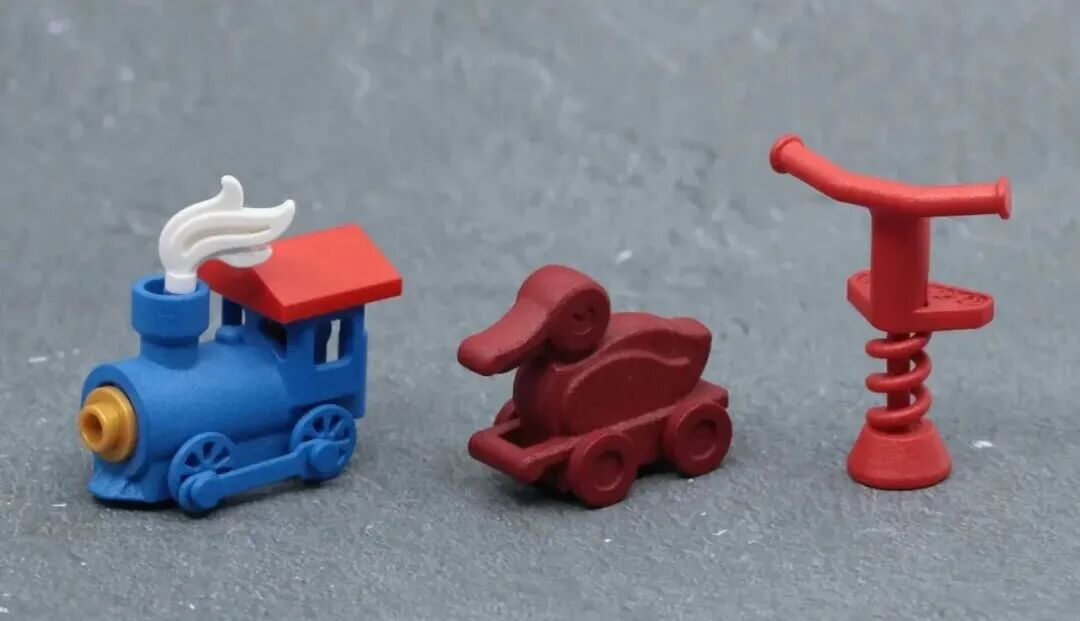

目前,使用3D打印技术制造玩具似乎已经非常流行,但这却属于两个完全不同的场景。一类是使用FDM机器打印自制玩具,当然这个市场的吸引力已经很大;另一类则是使用工业级的SLS技术大规模3D打印商业化的玩具产品。

与FDM工艺相比,SLS技术无论从设备方面还是材料方面的成本都更高,对于未有接触的人员来说,操作的便捷度、流程等均不熟悉,而且没有现成的成熟案例提供参考。作为对比,玩具的传统制造工艺注塑成型已经非常成熟且价格低廉,这也使得玩具市场引入工业3D打印生产似乎看不到希望。

乐高作为全球最大的聚合物用户和成型商之一。他们当然拥有其他公司所不具备的资源。而他们对聚合物激光烧结3D打印技术的持续投入意味着,这项技术在消费级应用方面将比之前预想的可能更具可行性和成本效益。

此次乐高发布的3D打印产品,探索了传统注塑成型无法实现的结构,如内部空腔、一体化活动结构,未来还可能会有带有嵌入式功能的产品。它展示了乐高如何利用增材制造技术实现新的设计方向。这些创新通过SLS 3D打印技术实现,将重新树立玩具的交互边界。而一旦乐高能够建立起高效、可扩展的3D打印生产线,其大规模制造需求将会促使3D打印设备、材料的价格大幅下降,从而推动更多玩家进入。

FDR技术实现的高质量表面效果

END

虽然仅仅是一个迷你部件,但这辆小火车头或许能牵引出一个新的更广阔的3D打印应用场景。而EOS所开发的高精度3D打印技术可能是打开消费级精密塑料零件大规模制造的关键钥匙。

这辆小火车也不仅仅是一个玩具,而更可能是一个信号,预示着玩具的交互设计在遇到工业级3D打印技术时,或能创造出完全不同体验的产品,在竞争激烈的赛道中获得脱颖而出。#增材制造 #3D打印

注:本文由3D打印技术参考创作,未经联系授权,谢绝转载。

欢迎转发

千人行业专家交流Q群:248112776

延伸阅读:

4532

4532

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?