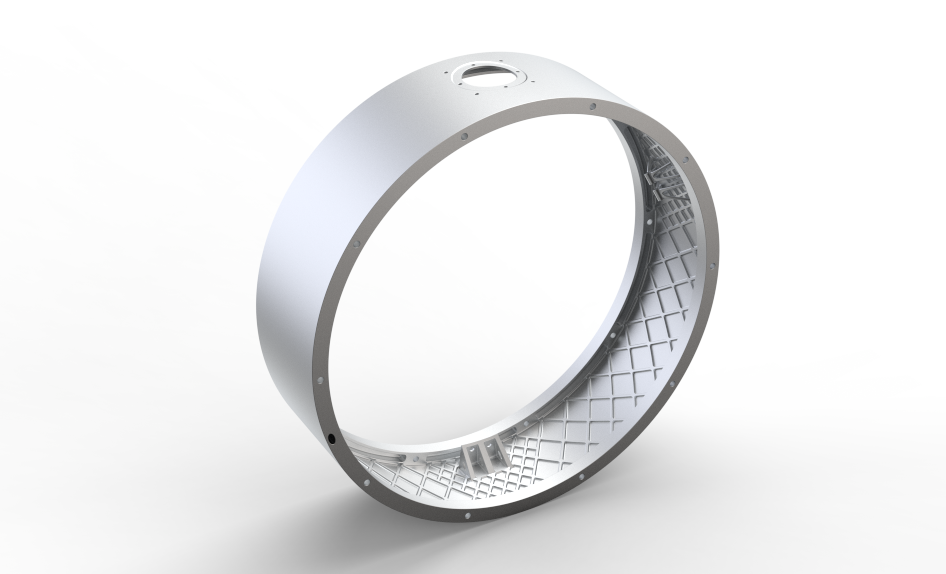

在即将到来的Formnext深圳3D打印展,铂力特将展示新展品——金属3D打印一体化成形的舱体零件。该零件的尺寸为Φ700x200mm,涵盖了薄壁、支架、通孔、管路、网格筋条等多种常见难机加特征,传统工艺需要多个部件焊接组装。

铂力特采用BLT-S800(8光) 设备和其高强铝合金BLT-AlAM400,打印了110h(打印层厚50μm),实现了该大尺寸零件的一体化制造,提升了整体可靠性与生产效率,最终重量为8.98kg。

在制造过程中,铂力特克服了增材制造过程中较高的热裂纹敏感性,安全风险可控,能够在保证较高强度的同时,维持良好的韧性。同时,也使零件更加轻量化,更满足空天场景的工况要求。

面向未来航空航天产业的发展需求,零部件制造正面临着更为严苛的挑战,传统制造模式正在发生前所未有的改变。漫长的研发周期、复杂的零件结构以及功能集成化需求,共同推高了整机的制造成本,成为制约航空航天产业高效高质量发展的重要因素。

金属3D打印技术省去了传统加工中大量的模具开发和切削工序,实现了零件的快速制造;通过材料-结构-功能一体化设计,打破了传统制造中“材料选择受限、结构与功能割裂”的壁垒,借助数字化制造的灵活性实现功能集成化。

金属3D打印的技术优势,推动了航空航天舱体从“传统减材”到“智能增材”的跨越。不仅解决了薄壁变形等核心难题,更实现了设计自由度和功能集成度的突破。

欢迎转发

千人行业专家交流Q群:248112776

延伸阅读:

2.Formnext深圳3D打印展——乾度高科陶瓷3D打印重要看点

592

592

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?