高斯光束作为传统的激光束形状,在LPBF技术中得到了广泛应用。然而,高斯光束的能量分布不均,中心能量高,边缘能量低,导致熔池中的热梯度大,容易产生孔隙和未熔合缺陷。此外,高斯光束还容易引起强烈的金属蒸汽波动和飞溅,进一步加剧了缺陷的形成。因此,探索新的激光束形状以改善LPBF技术的打印质量成为了研究热点。

为了解决LPBF技术中的缺陷问题,研究人员开始探索非高斯形状的激光束,如平顶光束和环形光束。这些非高斯形状的激光束具有更均匀的能量分布,可以减小熔池中的热梯度,从而降低孔隙和未熔合缺陷的形成概率。此外,非高斯形状的激光束还可以控制金属蒸汽的波动和飞溅,进一步减少缺陷的产生。

在已有的研究中,主要使用可见光高速成像技术来观察LPBF过程中的飞溅和金属蒸汽。这种方法可以直接观察到飞溅颗粒和金属蒸汽的喷射角度、数量以及蒸汽羽流的角度。然而,可见光高速成像技术的视野深度较小,当飞溅颗粒移出焦点时会产生模糊,无法完整捕捉到飞溅的全过程。此外,可见光高速成像技术无法观察到熔池下方的孔隙形成和演化过程,以及熔池内部的动态变化。因此,需要一种更先进的成像技术来全面理解LPBF过程中的缺陷形成机制。

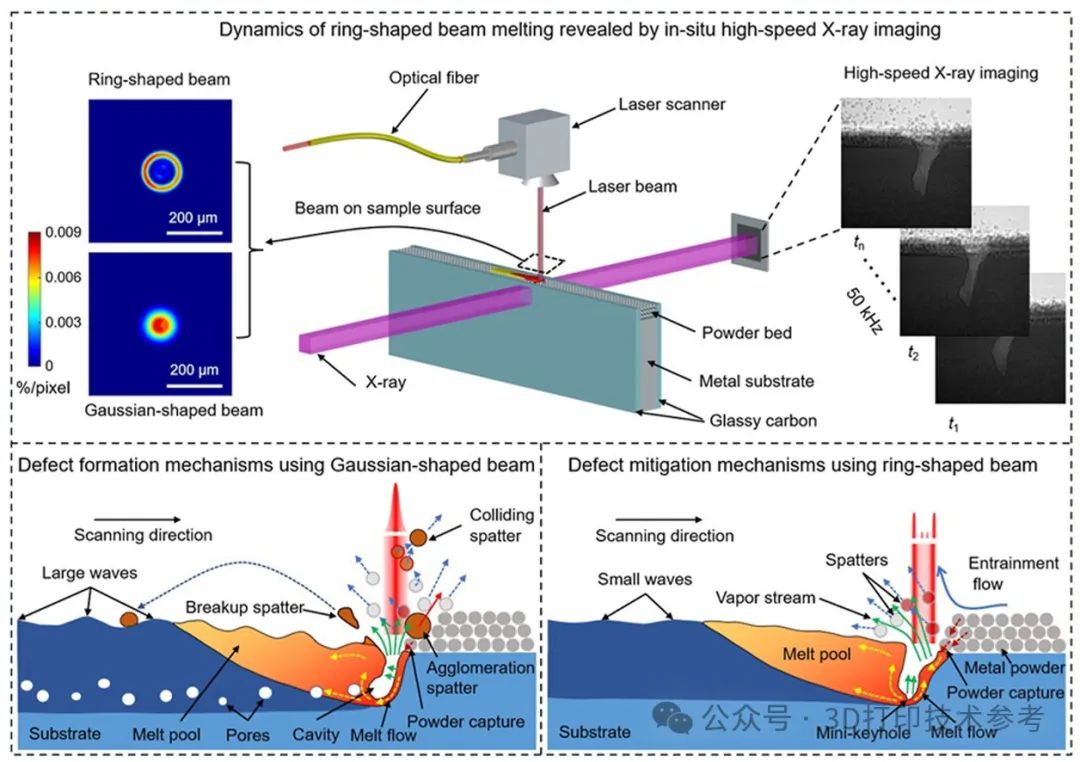

同步加速器X射线成像技术是一种具有高分辨率和高穿透力的成像技术,能够同时观察到LPBF过程中熔池上方和下方的动态变化。已有研究表明,同步加速器X射线成像技术可以有效表征LPBF过程中的熔池波动、熔流、匙孔形成和演化、孔隙形成和消除以及裂纹形成等动态过程。然而,在LPBF过程中使用非高斯形状的激光束时,尚未有报道使用同步加速器X射线成像技术同时观察到飞溅、熔池、匙孔和孔隙的动态过程。

3D打印技术参考注意到,来自威斯康星大学的中国学者发表了题为“Revealing mechanisms of processing defect mitigation in laser powder bed fusion via shaped beams using high-speed X-ray imaging”的研究。其通过整合激光与可切换光束轮廓到同步加速器X射线,并使用原位高速同步加速器X射线成像结合多物理场模拟,直接观察非高斯形状光束(特别是环形光束)在LPBF过程中的动态行为,量化缺陷缓解机制。

https://doi.org/10.1016/j.ijmachtools.2024.104232

https://doi.org/10.1016/j.ijmachtools.2024.104232

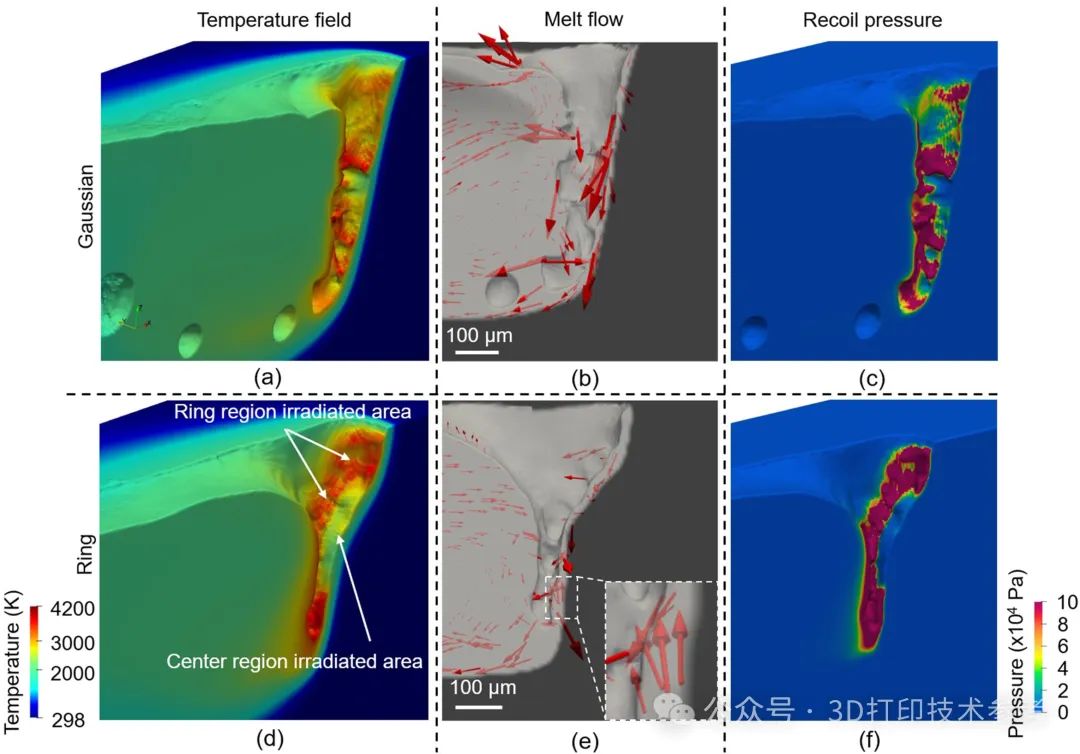

研究人员使用连续波(CW)AFX1000光纤激光器和同步加速器X射线,对环形光束LPBF过程进行原位高速X射线成像。同时,还对比研究了高斯光束LPBF过程的X射线成像结果。通过X射线成像观察高斯光束和环形光束LPBF过程中孔隙的形成和演化过程,分析环形光束如何缓解孔隙的形成。使用X射线成像技术观察高斯光束和环形光束LPBF过程中熔池的波动情况,分析环形光束对熔池波动的缓解作用。通过X射线成像技术观察高斯光束和环形光束LPBF过程中的飞溅现象,分析环形光束对飞溅的缓解作用。最后使用FLOW-3D软件对高斯光束和环形光束LPBF过程进行多物理场模拟,模拟结果包括温度场、熔流和回弹压力等。通过对比模拟结果和实验结果,进一步验证环形光束对缺陷缓解的作用机制。

实验材料选用Ti6Al4V合金,实验过程中,对粉末床和裸露基底进行了单轨激光熔化实验,观察了不同激光功率和扫描速度下的熔池动态和缺陷形成情况。实验发现:

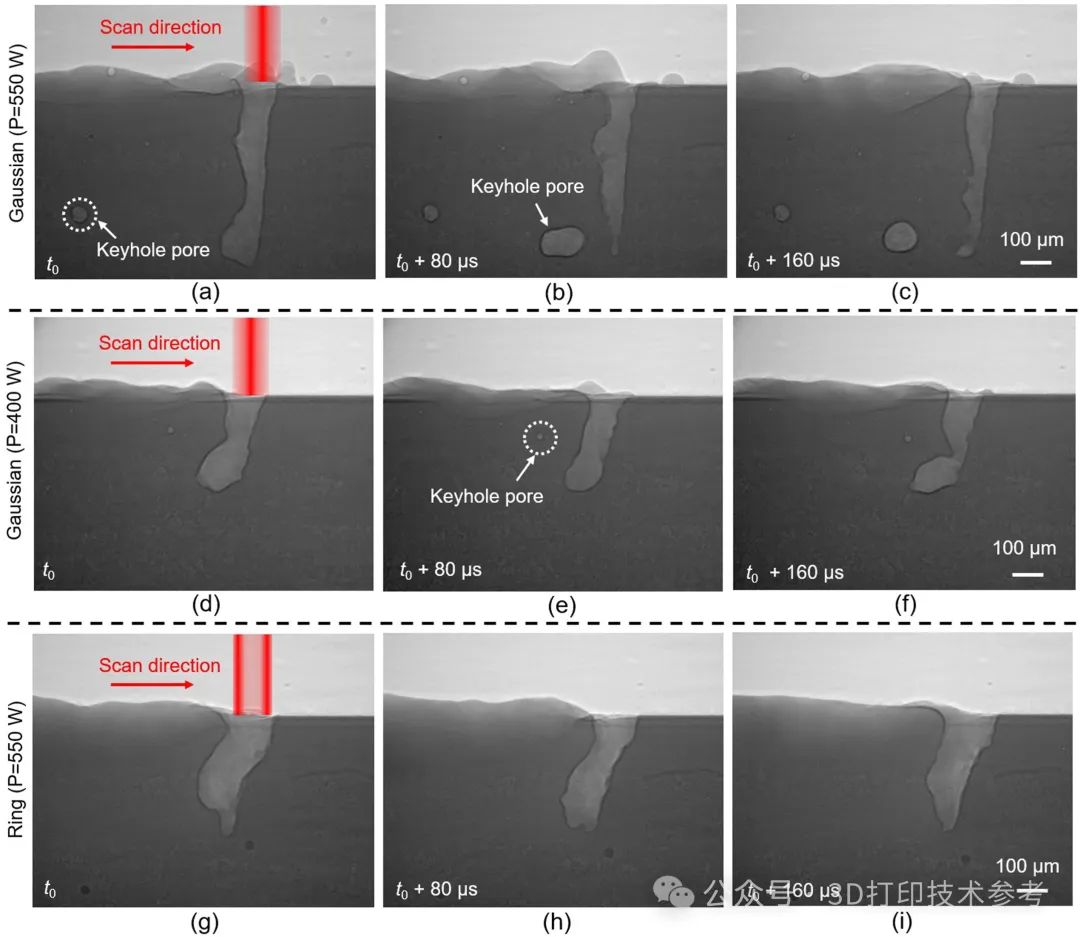

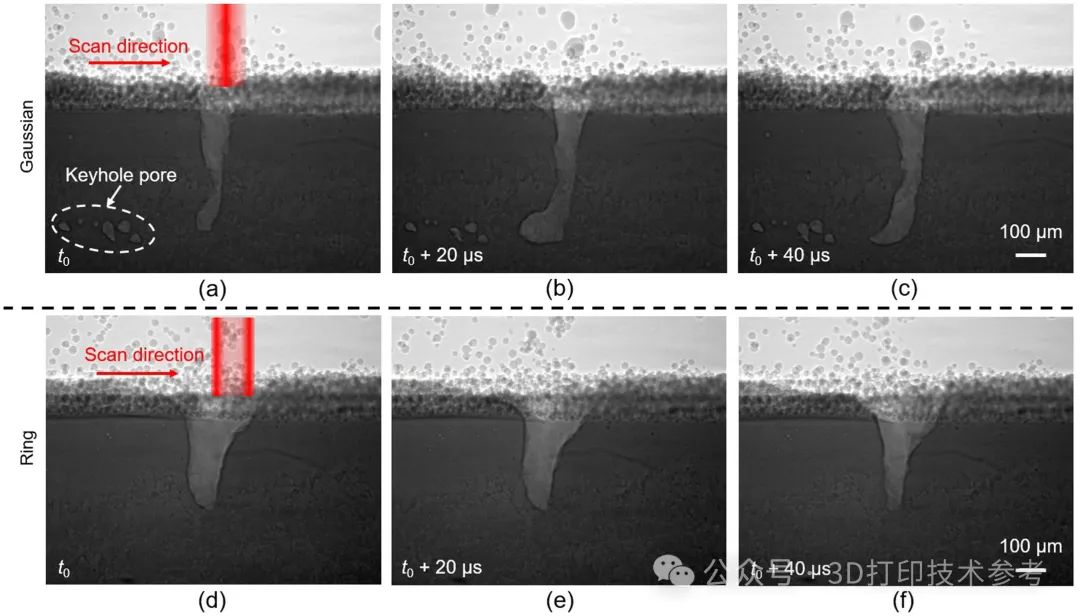

孔隙缓解:在高斯光束LPBF过程中,观察到了匙孔孔隙的形成。而在环形光束LPBF过程中,孔隙的形成得到了有效缓解。X射线图像显示,环形光束扫描时孔隙的形成明显减少。

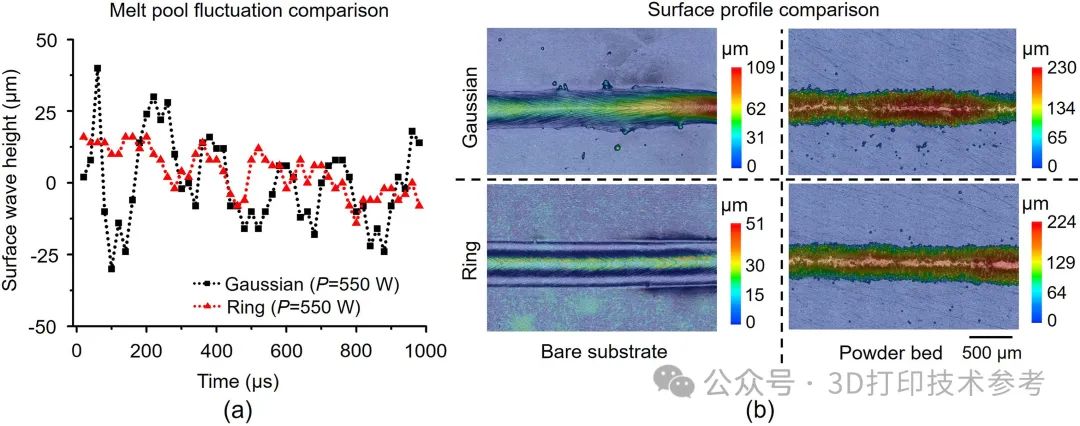

熔池波动缓解:在高斯光束LPBF过程中,观察到了显著的周期性熔池波动,最大振幅为40μm。而在环形光束LPBF过程中,熔池波动得到了有效缓解,熔池表面更加平滑。

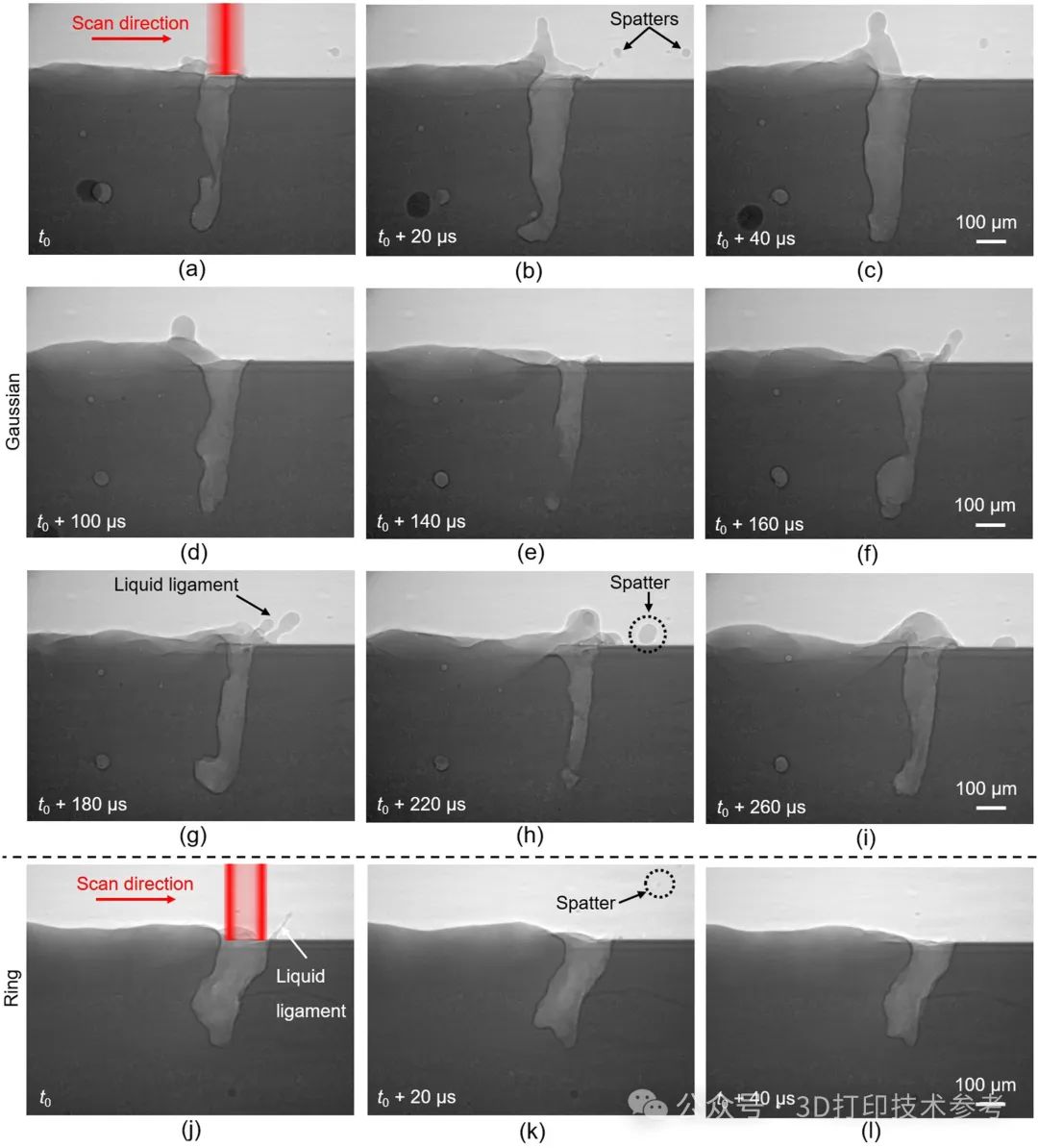

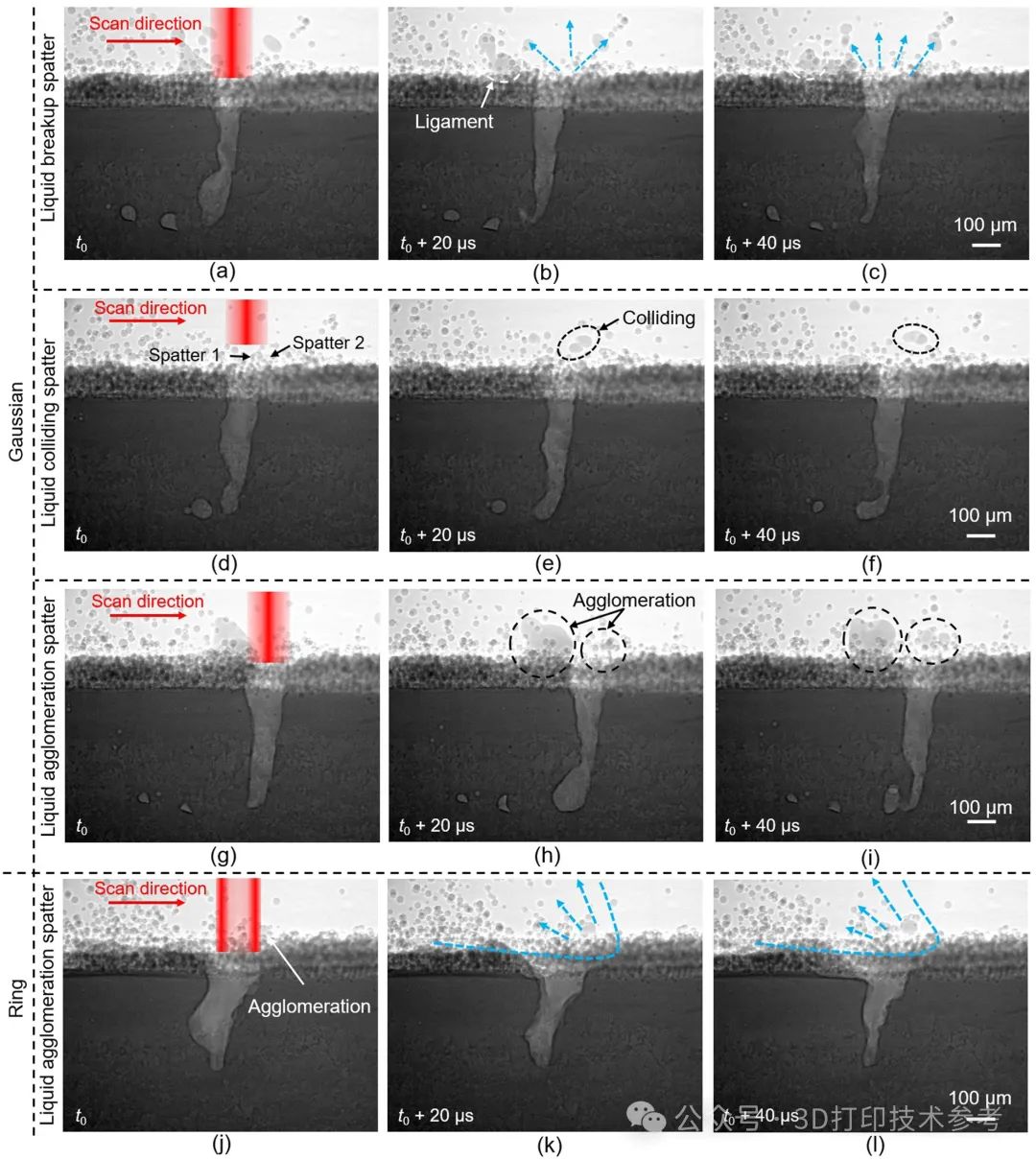

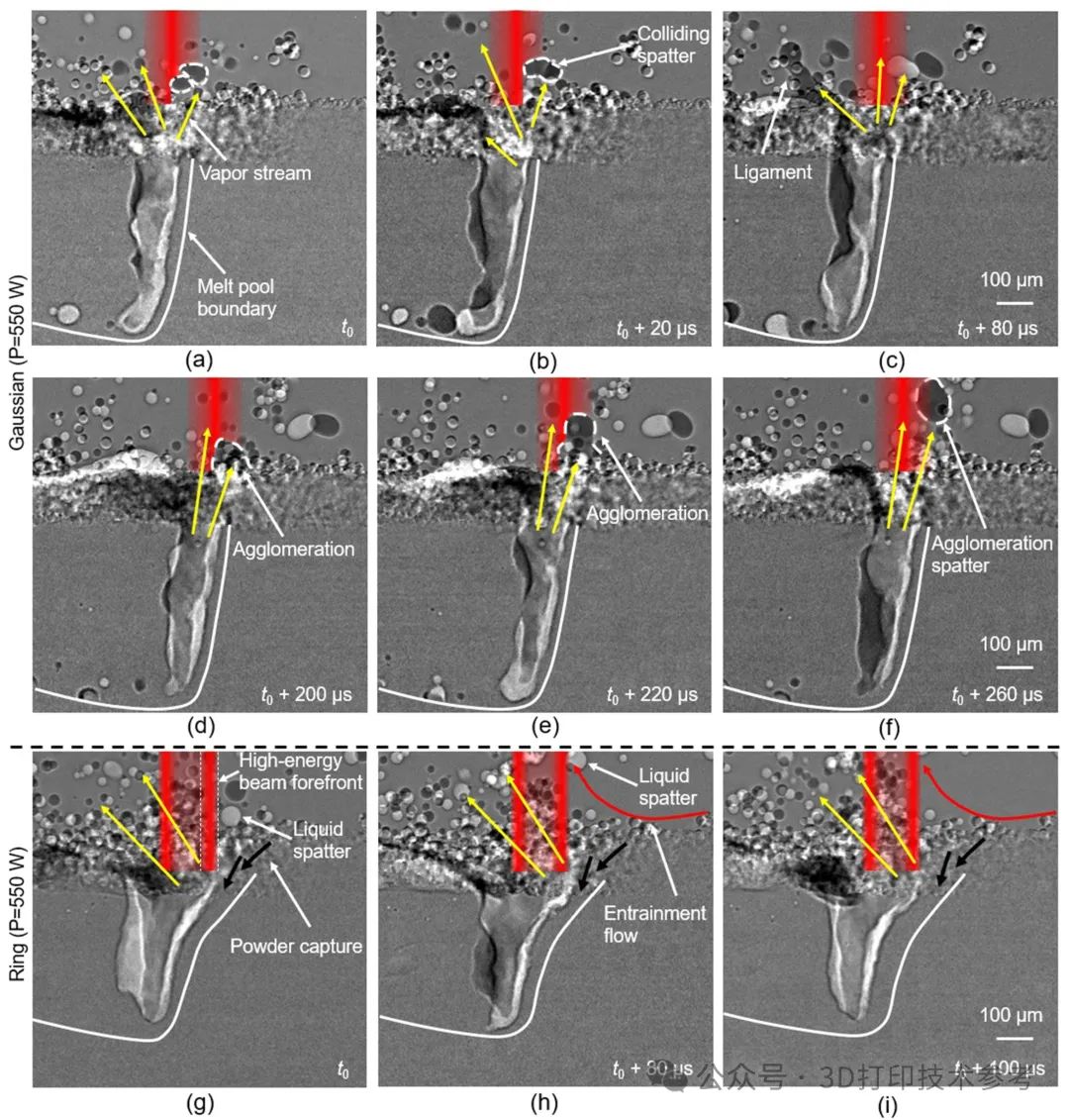

飞溅缓解:在高斯光束LPBF过程中,观察到了多种类型的飞溅现象,包括液体断裂飞溅、液体碰撞飞溅和液体团聚飞溅。而在环形光束LPBF过程中,飞溅现象得到了有效缓解,飞溅颗粒的数量和尺寸均减小。

多物理场模拟结果:模拟结果显示,环形光束LPBF过程中的温度场更加均匀,熔流更加平稳,回弹压力也更小。这些结果进一步验证了环形光束对缺陷缓解的作用机制。

环形光束减少激光焊接中气孔的形成。(a-f)激光功率为550W(a-c)和400W(d-f) 的激光功率的高斯光束扫描过程中孔隙形成的动态。白色虚线圆圈标记了锁孔。(g–i)550W的环形光束扫描过程中孔隙形成的缓解,扫描速度为400mm/s。

环形光束减少激光粉末床熔融中孔隙的形成。(a-c)高斯光束扫描过程中孔隙形成的动态。白色箭头表示锁孔。(d-f)X射线图像显示环形束扫描过程中孔隙形成的缓解。激光功率为550W,扫描速度为400mm/s。粉末层厚度为100μm

环形光束减少激光粉末床熔融中孔隙的形成。(a-c)高斯光束扫描过程中孔隙形成的动态。白色箭头表示锁孔。(d-f)X射线图像显示环形束扫描过程中孔隙形成的缓解。激光功率为550W,扫描速度为400mm/s。粉末层厚度为100μm

环形光束缓解熔池波动

环形光束缓解熔池波动

环形光束减少激光焊接中的飞溅

环形光束减少激光焊接中的飞溅

激光粉末床熔融中的液体飞溅和飞溅形成动力学。(a-i) 动态 X 射线图像显示高斯光束熔融过程中不同种类的液体飞溅和飞溅形成动力学。(a-c) 液体破裂飞溅的形成。(d–f) 液体碰撞飞溅形成。(g–i) 液体结块飞溅的形成。(j–l) 动态 X 射线图像显示环形光束熔融过程中飞溅形成动态。蓝色虚线和箭头标记飞溅的喷射角度和方向

激光粉末床熔融中的液体飞溅和飞溅形成动力学。(a-i) 动态 X 射线图像显示高斯光束熔融过程中不同种类的液体飞溅和飞溅形成动力学。(a-c) 液体破裂飞溅的形成。(d–f) 液体碰撞飞溅形成。(g–i) 液体结块飞溅的形成。(j–l) 动态 X 射线图像显示环形光束熔融过程中飞溅形成动态。蓝色虚线和箭头标记飞溅的喷射角度和方向

高斯斯形和环形光束熔化的模拟结果显示了温度场、熔体流动和反冲压力

高斯斯形和环形光束熔化的模拟结果显示了温度场、熔体流动和反冲压力

使用环形光束控制蒸汽流并减轻液体飞溅

使用环形光束控制蒸汽流并减轻液体飞溅

总的来说,该研究发现环形光束控制了匙孔形态,有效地消除了匙孔尖端不稳定腔体的形成,稳定了匙孔,减轻了匙孔孔洞。增强的匙孔稳定性有效地减少了熔池波动、液体断裂诱导的飞溅和液体滴碰撞诱导的大飞溅的形成。此外,环形光束的高能前沿有效地熔化了粉末床,减少了LPBF过程中的聚集液体飞溅。这些发现的缺陷缓解机制可能指导光束整形策略的设计,以同时提高金属增材制造的质量和生产率。环形光束在LPBF技术中具有显著的应用潜力和价值,有望为金属增材制造技术的发展带来新的突破和进展。

注:本文由3D打印技术参考创作,请查看转载须知。

欢迎转发

欢迎加入硕博千人交流Q群:248112776

延伸阅读:

2.EOS与nLIGHT达成战略合作,开创光束整形增材制造新时代!

4.不容忽视的SLM金属3D打印技术新发展,是否正在掀桌子?!

1883

1883

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?