关键词:PLC;手动控制;单周期运行;自动循环控制

一、装卸料小车工作控制设计要求

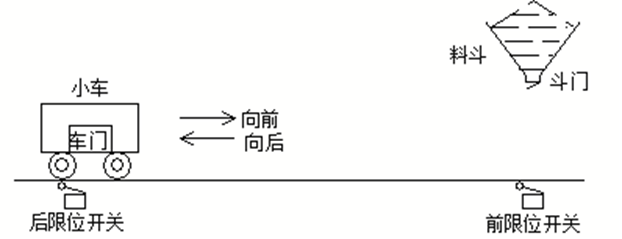

小车在A、B两点之间运行,在A、B两点各设一个限位开关,如图所示,小车在A点时(后限位开关受压动作),操作控制按钮可使小车向前行至料斗下B点,碰到前限位开关停止,装料后再返回A地将料卸下[6]。小车要求有3种控制方式:

(1)手动控制方式

(2)单周期运行控制方式,

(3)自动循环运行控制方式。

1,手动控制方式

在手动控制方式下,可用4个控制按钮控制小车的向前、向后运行,以及卸料时车门的打开和装料时斗门的打开。

小车的运行由三相异步电动机控制,小车的车门和料斗的车门由电磁铁控制,当电磁铁得电时,料斗门或车门打开,失电时关闭。

手动控制要求:

①小车向前运行:小车在料斗下面时不能向前运行,小车的车门在打开时不能运行,小车采用点动控制,按下向前运行按钮,小车向前进,当小车行至料斗下时,碰到前限位开关时应停下来。

②小车向后运行:小车在A地点时不能后退,小车的车门在打开时不能运行,小车采用点动控制,料斗门未关闭时不能运行,按下向后运行按钮时,小车向后运行至A地点时,小车碰到后限位开关应停下来。

③料斗门打开控制:小车必须在B点料斗门下时,才能打开料斗门,以避免将料卸在地上。按一下料斗门打开按钮,控制料斗门的电磁铁得电,斗门打开,延时10秒种后电磁铁失电斗门关闭。

④车门打开控制:小车必须在A地点时,才能打开车门,以保证将料卸在规定地点。按一下车门打开按钮,控制车门的电磁铁得电,车门打开,延时5秒种后电磁铁失电,车门关闭。

2,单周期运行控制要求

小车在A地点,并且在车门关好的情况下,按一下向前运行按钮。小车就从A地点运行到B地点停下来,然后料斗门打开装料10秒钟,之后小车自动向后行到A地点停止,车门打开卸料5秒钟后,车门关闭。

3,自动循环控制方式要求

小车在A地点时,按一下向前运行按钮,小车将自动重复单周期运行过程,断开运行开关时,小车将在完成一个循环之后,结束运行。

在手动控制方式下不能运行单周期和自动运行方式;反之,在单周期和自动运行方式下也不能进行手动控制。

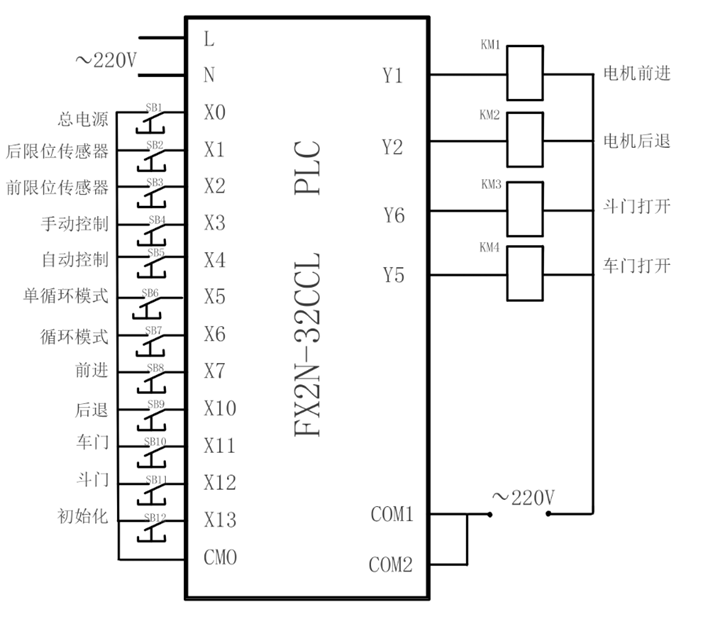

本控制采用FX2N型可编程控制器,其输入输出端子分配如下:

X0:运行开关 X1:B点限位开关

X2:A点限位开关 X3:手动方式

X4:自动方式 X5:单循环方式

X6:自动循环方式 X7:向前运行按钮

X10:向后运行按钮 X11:车门打开按钮

X12:斗门打开按钮 X13:复原初始状态按钮

Y1:向前运行 Y2:向后运行

Y5:斗门电磁铁 Y6:车门电磁铁

图1 装卸料小车工作原理图

二 系统硬件设计

该装卸料小车工作控制PLC的选型为FX2N系列,选型原则是:该小型控制系统的控制规模较小,I/O 点数较少,FX2N 系列采用梯形图等直观的编程方式,对于熟悉电气控制原理的工程师和技术人员来说,容易理解和掌握[7]。即使是没有太多编程经验的人员,也能在较短时间内学会使用该系列 PLC 进行编程和调试,降低了开发和维护的难度,缩短了项目的开发周期。FX2N 系列支持多种通信接口,如 RS-232、RS-485 等,便于与其他设备进行通信和联网。在装卸料小车的应用中,可以通过通信接口与上位机监控系统进行数据传输,实现对小车运行状态的远程监控和管理;也可以与其他生产设备进行通信,实现整个生产流程的自动化协调运行。在一些简单的单机设备控制中,只需控制几个开关量输入输出信号,就能满足需求,因此其具有体积小、成本低、易于使用等特点,适用于小型仓库的装卸料小车控制。

2.1 I/O分配表

如下表1所示是装卸料小车控制的I/O分配表,类型包括输入和输出,其中输入共12个软元件地址,输出共4个软元件地址。

表1 装卸料小车I/O分配

|

类型 |

元件名称 |

软元件地址 |

类型 |

元件名称 |

软元件地址 | |

|

输入 |

限位开关 |

后限位开关 |

X001 |

输出 |

前进 |

Y001 |

|

前限位开关 |

X002 |

后退 |

Y002 | |||

|

操作方式 |

手动 |

X003 |

斗门 |

Y005 | ||

|

自动 |

X004 |

车门 |

Y006 | |||

|

自动单循环 |

X005 | |||||

|

自动循环 |

X006 | |||||

|

手动控制按钮 |

前进按钮 |

X007 | ||||

|

后退按钮 |

X010 | |||||

|

车门按钮 |

X011 | |||||

|

斗门按钮 |

X012 | |||||

|

自动控制按钮 |

总电源按钮 |

X000 | ||||

|

回初始状态按钮 |

X013 | |||||

2.2 系统接线设计

如下图2所示是装卸料小车系统接线图,其中输入一共12个按钮,输出为2个电机驱动,输出电磁铁为2个。按钮SB1控制系统的启动,按钮SB4为选择手动控制,按钮SB5为选择自动控制。两个电机对应按钮SB8和SB9,分别控制的电机前进、电机后退,两个电磁铁对应按钮SB10和SB11,分别控制斗门打开和车门打开。

图2 系统接线

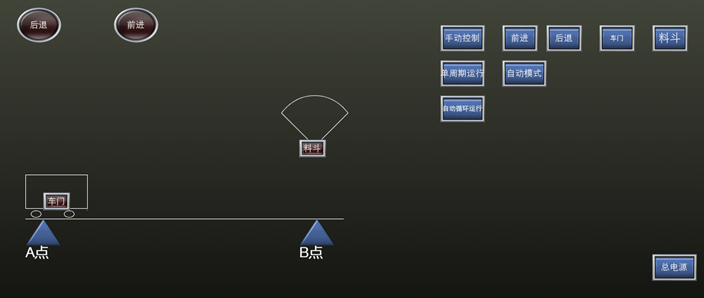

2.3 操作面板设计

如下图3所示是装卸料小车系统的操作面板图, 对面板的相关设计是根据装卸料小车工作示意图所设计,面板包括了小车的前进、后退,以及对程序选择手动控制或自动控制的控制方式。

图3 系统操作面板

三 系统软件设计

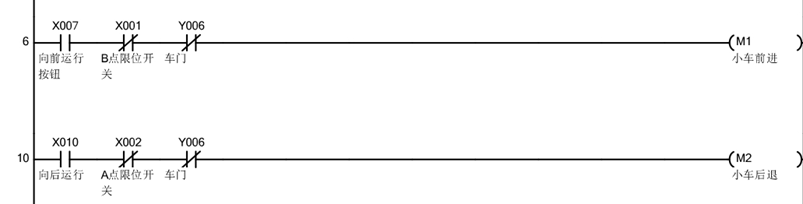

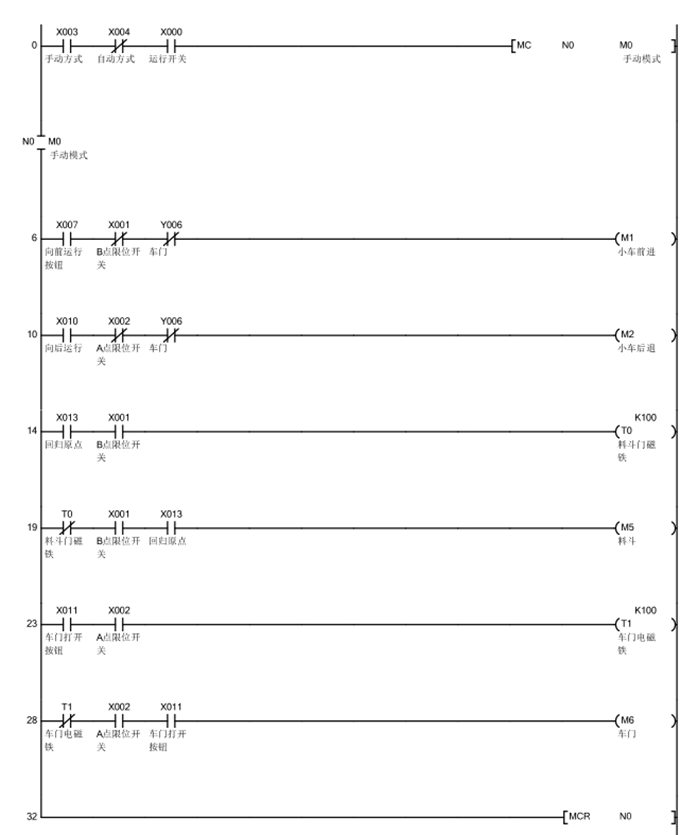

如图4所示,该程序是装卸料小车手动控制小车前进与后退的互锁程序,互锁在程序中起着十分重要的作用,防止小车出现两种状态同时存在的情况,保证小车的前进和后退能够正常运行。

图4 装卸料小车手动控制互锁程序

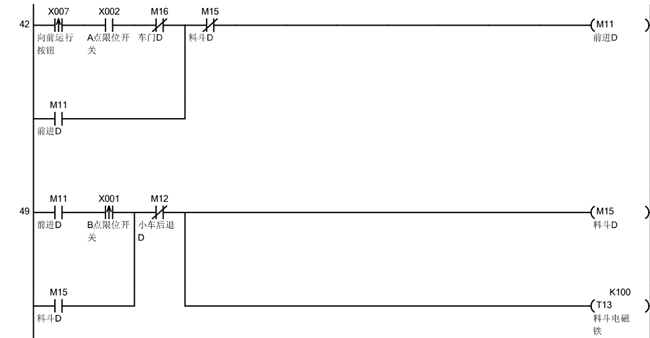

如图5所示,按一下A点限位开关X2,继电器M11得电并且自锁,小车就从A点运行到B点停下来。继电器M11的常开开关闭合,继电器M15得电,然后料斗门打开装料10秒钟。

图5 装卸料小车自动装料程序

三、程序总体设计

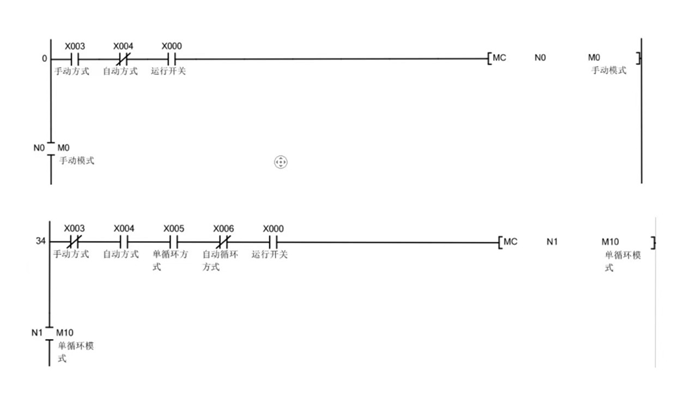

如图6所示设计的是装卸料小车如何进行自动和手动运行转态的切换程序,通过输入X3和输入X4切换自动和手动运行状态的切换程序,在自动运行状态中输入X5为单循环方式,输入X6为双循环方式。

图6 转换按钮程序

3.1自动控制程序设计

在运行状态下,按下X4和X6时为自动方式控制装卸料小车,小车在A地点时,按一下向前运行X2按钮,线圈M21得电,小车将自动重复单周期运行过程,断开运行开关时,小车将在完成一个循环之后,结束运行。

3.2手动控制程序设计

为了满足手动控制小车装卸料的要求。如图6所示是本次装卸料小车的手动控制程序步进梯形图。

在运行状态下,按下X3时为手动方式控制装卸料小车,按下X7时继电器M1得电,小车向前运行。按下X13和X1时,料斗门打开,并开始计时10s,当计时结束后,料斗门关闭。按下X10时继电器M2得电,小车向后运行。按下X2小车到A点并且按下X11,车门打开并开始计时10s,小车开始卸料,当计时结束后车门关闭,卸料结束。

图7 手动控制程序

2万+

2万+

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?