一、拼板简介

一般PCB设计时因为板材利用率、SMT效率、板卡过SMT轨道等原因会先做拼板。

PCB设计完以后需要上SMT贴片流水线贴上元器件,每个SMT的加工工厂都会根据流水线的加工要求、规定电路板的最合适的尺寸。比如尺寸太小或者太大,流水线上固定电路板的工装就没办法固定。这时就需要把多个PCB拼成一整块。拼板无论对于高速贴片机还是对于波峰焊都能显著提高效率。

PCB拼板的方式有很多,比如邮票孔、V-CUT、冲槽等。

1、V-CUT

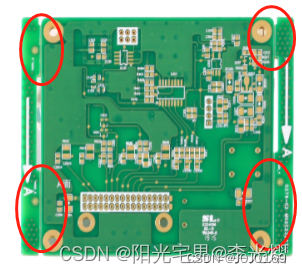

V 割,又称 V-CUT,是在两个板子的连接处画一个槽,这个地方板子的连接就比较薄,容易掰断,在拼板时将两个板子的边缘合并在一起就可以。另外 V 割一般都是直线,不会有弯曲圆弧等复杂的走线,所以在拼版时可以尽量在一条直线上。注意在两个板子之间给 V 割留有间隙,一般 0.4mm 就可以,V 割线可以使用 2D 线放在所有层进行表示。做好的 V 割拼板如下图所示:

由于 V 割只能走直线,所以只适用于规则 PCB 板的拼板连接。对于不规则的 PCB 板,比如圆形的,就需要使用到邮票孔来进行拼板连接。

V-CUT是事先在PCB的特定位置用转盘刀具切割好分割线,是PCBA分板的一种方式。因其切割后的外型看起来就像个英文的【V】字型,因此得名。

之所以需要在PCB上设计出V-CUT,是因为PCB本身是有一定厚度的,如果像徒手掰断有点困难。就算真的用很大的力气推断了PCB板卡,那也很有可能导致电路板上的元件损坏。而V-CUT的设计可以按预先切割好的线很顺利的分板。

如下图所示为一个设计了V-CUT的PCB板卡。

如果PCB有设计V-CUT,在电路板组装后,进行分板时需要使用分板机进行分板。如下图所示为PCB板使用V-CUT分板机的示意图:

虽然V-CUT后可以手动进行分板,但是在产品量产的阶段强烈建议不适用手动分板方式。因为手动的掰断PCB很可能会因为施刀点问题造成PCB弯曲。特别是一些BGA和电容器件,有些时候开始无问题,但一段时间后问题就会逐渐显现。

所以我们列出了一下几点在V-CUT设计时需要注意的事项:

V-CUT目的:

方便SMT电路板组装完成后分板(De-panel)。

V-CUT使用限制(特别注意点):

1.1 V-CUT只能切直线,而且一刀到底(从头到尾),不能在中间转变。

比如说中间有出线90度或其他角度弯折时不允许的,另外像裁缝线一样切一小段然后跳掉再切一小段也是不可以的。

原因是因为V-CUT的凹槽是上下两片圆盘电锯切出来的,而PCB的要求是很精准的(按毫米来计算),所以没有办法做到只切一半就退刀的作业。(其实可以做得到,但没有必要这样做。因为可以使用其他的拼板方式(如冲槽),到分板机去分板就好了,所以一般比较复杂的路径,就会改用冲槽方式拼板。

1.2 PCB厚度太薄或太厚不适合做V-CUT。

原因是V-CUT会破坏原本PCB的结构强度,当防止较重的零件,因重力而使板子弯曲,容易造成SMT虚焊或短路。另外,PCB在经过回流焊的高温时,板子本身就会因为高温超过Tg值而软化变形,如果V-CUT设计不好,那么会使得PCB变形严重,不利于双面板的二次回流焊接制程。如果厚度太厚了,做V-CUT后残留厚度过厚还是很难分板。

因此:厚度<1mm 或是 厚度>3mm 不建议做V-CUT。

1.3 V-CUT切割刀口到线路或PAD边缘安全距离

S>15mil(0.38mm)最佳。防止走线被V-CUT切到导致断路。

如下图所示为板厂回复的EQ问题列表表示:PCB内层线路外形与V-CUT较近,可能会伤到走线。

1.4 V-CUT切割刀口两边至少要有1mm以上的器件禁布区。

我们的工厂要求时1.2mm距离,原因是震动可能导致锡裂。

1.5 V-CUT切割刀口两边5mm内不能布局高度大于25mm的器件。

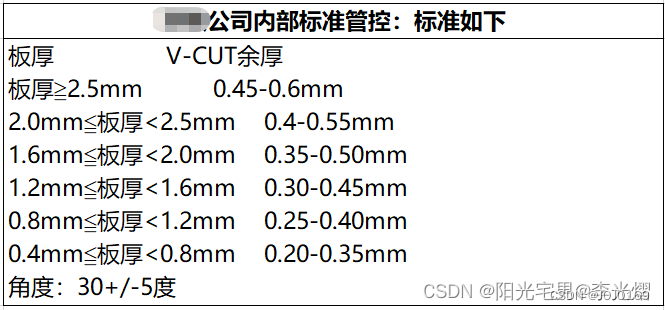

1.6 V-CUT残留厚度:

残留厚度(Remained thickness)是V-CUT凹槽两个倒V口中间的板厚,此厚度决定板子是否容易被折断与变形的严重度。最普遍的V-CUT残留厚度为板子厚度的1/3。

建议0.35mm<V-CUT残留厚度<0.8mm。如果小于0.35mm可能导致板卡在SMT过程中提前断裂,如果大于0.8mm,V-CUT分板机不能一次性将板卡切断,增加了V-CUT分板机刀片的磨损程度,降低使用寿命。

了解到PCB板厂的标准如下,可以作为参考。

1.7 V-CUT角度:

V-CUT有30°、45°、60°三种角度,最常用的为45°。

V-CUT的角度越大,说明板子边沿被V-CUT吃掉的越多,相对于PCB来说,线路就要往内缩,防止被V-CUT切到。V-CUT的角度越小,理论上是越有利于节约PCB设计空间,但是这不利于V-CUT刀片的使用寿命,如果角度越小刀片越薄,那么越容易被折断。

板卡如果越厚,那么V-CUT的角度就要越大,因为这样才能切的越深。如果是1.6mm以上的板厚时,有些板厂不愿意接受30°角的V-CUT角度。原因是刀头细薄,容易磨损或折断刀片。

总结:

V-CUT是事先在PCB的特定位置用转盘刀具切割好分割线,是PCBA分板的一种方式。因其切割后的外型看起来就像个应为的【V】字型。V-CUT目的是方便SMT电路板组装后分板(De-panel)。V-CUT也有很多的使用限制需要我们注意。

2、邮票孔

邮票孔是拼板的另一种连接方式,一般在异形板中使用的较多,之所以称之为邮票孔,是因为掰断之后板子的边缘像邮票的边缘,如下图所示:

邮票孔拼版是在两个板子的边缘通过一小块板材进行连接,而这一小块板材与两块板的连接处有许多小孔,这样容易掰断。

通常绘制好的邮票孔拼板如下图所示:

注意搭边应均匀分布于每块拼板的四周,以避免焊接时由于PCB受力不均导致变形。要求邮票孔均为非金属化孔,孔径为1mm,孔之间中心距为1.6~2mm,两组邮票孔之间推荐距离为50mm。邮票孔应打在主体板的边缘处,孔中心位于主体板的板边,且不允许打在弯角处。如下图。

3、空心连接条(桥连)

空心连接条连接方式和邮票孔类似,区别在于连接条的连接部分更窄一点,而且两边没有过孔。这种方式有一个缺点就是板子掰开之后会有一个很明显的凸点,而邮票孔的凸点由于被过孔分开所以不怎么明显。既然这样为什么还要使用这种方式呢?直接使用邮票孔不就行了。其实有一种情况邮票孔和 V 割都无法使用的,那就是做四周都是半孔模块的时候,只能通过空心连接条在模块四个角进行连接,实物如下图所示:

桥连点是PCB的高应力区,容易造成周围焊点和元件的开裂或裂纹。桥连点长度<2.54mm,宽度<2mm。如下图。

二、拼板流程

简要介绍邮票孔拼版流程,主要分为 3 步:

第 1 步:设计邮票孔;

第 2 步:设计成品单元数量;

第 3 步:设计工艺边。

1、设计邮票孔

通常邮票孔拼版设计要点如下所示:

-

同一排相邻两个过孔的间距(中心距离)为 1mm,两排过孔之间的距离为 2mm;

-

邮票孔:8 个 0.55mm 的孔,孔间距:0.2mm, 孔中心距:0.75mm;

-

邮票孔伸到板内 1/3 位置;

-

加完邮票孔,孔两边的外形用禁止布线连起来,方便后工续锣带制作。

对下图 PCB 产品进行邮票孔设计。

设计效果如下所示:

2、设计成品单元数量

这里打算设计一张 PCB 板上有 4 块成品单元数量,所以需要将以上设计好邮票孔的 PCB 板进行复制。

使用快捷键:Ctrl+A 全选 PCB,Ctrl+C 拷贝 PCB。

使用 “特殊粘贴”,将 PCB 拷贝到新建的 PCB 文件进行拼版,确保源文件不受影响。

确保粘贴过程中网络名称等信息不丢失。

粘贴效果如下所示:

最上面两个邮票孔没什么作用,可以将其删除。 这样四块成品单元设计完成。

3、设计工艺边

PCB 板的工艺边,它是给贴片厂机器贴片时用的。实对于我们来说不加工艺边更省钱,但没办法,要大规模生产就得用机器,用机器生产就得符合一定标准。什么是工艺边,工艺边就是在 PCB 板的两边各加 5mm,这两边是不能有任何贴片元件的。

所以说这个设计非常简单,将设计好的四块成品单元加上工艺边效果如下所示:

最后需要在设计好的工艺边上加上 MARK 点和定位孔,MARK 点和定位孔是 PCB 应用于设计中的自动贴片机上的位置识别点,也被称为基准点。

MARK 是直径为 1MM 的焊盘,定位孔是直径 2MM 的过孔。钢网 Mark 点是电路板贴片加工中 PCB 印刷锡膏 / 红胶时的位置识别点。Mark 点的选用直接影响钢网的印刷效率,确保 SMT 设备能精确定位 PCB 板元件。因此,MARK 点对 SMT 生产至关重要。

MARK 点和定位孔设计要求如下:

-

PCB 板每个表贴面至少有一对 MARK 点位于 PCB 板的对角线方向上,相对距离尽可能远,拼板的工艺边上和不需拼板的单板上应至少有三个 Mark 点,呈 L 形分布,且对角 Mark 点关于中心不对称(以防呆);

-

以两 MARK 点为对角线顶点的矩形,所包含的元件越多越好;

-

如果双面都有贴装元器件,则每一面都应该放置 Mark 点;

-

Mark 点的形状是直径为 1MM 的实心圆,材料为铜,表面喷锡,需注意平整度,边缘光滑、齐整,颜色与周围的背景色有明显区别;

-

Mark 点边缘与 PCB 板边距离至少 3.5MM(圆心距板边至少 4MM)。MARK 点与其它同类型的金属圆点(如测试点等),距离不低于 5MM;

-

为了保证印刷和贴片的识别效果,Mark 点范围内应无焊盘、过孔、测试点、走线及丝印标识等,不能被 V-CUT 槽所切造成机器无法辨识。MARK 点若做在覆铜箔上,与铜箔要进行隔离。

-

如果单板上没地方加 MARK 点,需要加上 5MM 的工艺边,在工艺边上加上 MARK 点。

将设计好的拼版加上 MARK 点和定位孔,如下所示:

3D 实物效果如下所示:

大功告成,可以打样测试了。

6560

6560

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?