蒙皮是构成飞机气动外形的外表零件,是保证飞机 空气动力学性能的重要零件。飞机蒙皮零件具有外 形复杂、尺寸大、刚性弱等特点,且多为双曲率零件,曲 率变化较大,因此蒙皮加工一直是工业界难题。传统的飞机蒙皮加工方法主要有化学铣切(简称化 铣)和数控铣。

目前在航空制造领域,化铣是蒙皮加工的主要方法,是将蒙皮待加工表面浸没在化学溶液中进行腐 蚀,从而获得所需形状和尺寸的一种无刀具、无切屑、 无应力的加工方法,但是它需要经过十几道工序, 工艺繁杂,存在突出的环境污染问题,并且铝屑不可回收。

蒙皮数控铣又分为实体模具数控铣以及采用柔性 夹具的蒙皮精确铣。实体模具数控铣是用实体模型配 合多轴数控铣削机床进行加工的方法。该方法需要为 每种规格的蒙皮分别制造专用实体模具,制造该模具所 耗时间占零件研制周期的 60% 以上,严重影响了蒙皮 加工的总效率,并且增加了生产成本。蒙皮精确铣是 由真空吸附柔性夹具与多轴数控铣削机床配合加工的 方法。相比实体模具数控铣,该方法大幅提高了蒙皮加 工的总效率,同时降低了生产成本,但是由于柔性夹具 对蒙皮零件多点离散夹持,当刀具对夹持点之间的悬空 区域进行加工时,蒙皮零件会发生弹性变形甚至颤振, 影响铣切深度和蒙皮表面粗糙度。

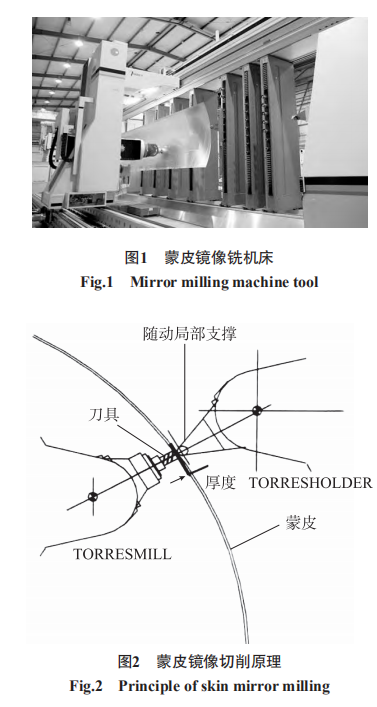

蒙皮镜像铣技术能够解决传统蒙皮加工方法中存 在的问题,蒙皮镜像铣机床如图 1 所示。镜像铣加工 系统主要是由真空吸附柔性夹持系统和两台同步运动 的五轴卧式加工机床组成。两台同步机床的主轴头分 别为加工主轴头和局部随动支撑,在加工过程中二者始 终在同一法矢方向同步运动,如图 2 所示 [3]。通过调整 局部随动支撑和加工主轴头之间的间距即可控制蒙皮 零件的剩余厚度。在用镜像铣机床加工蒙皮零件时, 局部随动支撑可以保证零件加工区域的刚性,从而有效减小该区域的变形、防止颤振,保证了蒙皮零件的表面 质量和加工精度,同时又不需要制造额外的装备,也不 会污染环境。

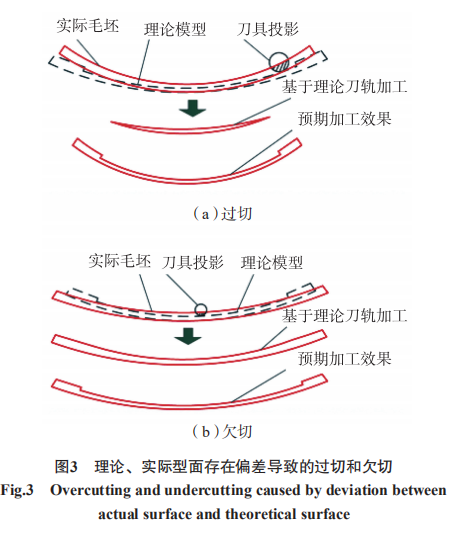

此外,镜像铣机床还集成了实时厚度监测 及误差补偿等功能。但蒙皮镜像铣也引出了新的问题,由于蒙皮毛坯存 在成形误差,且其刚度小,装夹力和毛坯自身的重力也 会引起变形,所以待蒙皮毛坯在机床上装夹完成后,它 的实际待加工表面(以下简称实际型面)与蒙皮理论模 型的待加工表面(以下简称理论型面)会存在一定的偏 差。如果使用依据理论型面规划的刀轨进行加工,就可 能使零件的形状精度和位置精度变差,发生过切或者欠 切,如图 3 所示,甚至铣穿零件,导致零件报废。要解决上述问题,就必须测量蒙皮毛坯得到其实际 型面,然后根据实际型面得到新刀轨。

在零件的测量方面,研究人员做了大量研究,测量 方法主要分为离线测量和在线测量两类。离线测量主要是用三坐标测量机测量,可以达到很 高的测量精度,但是这种测量方法需要将零件移动到三 坐标测量室再进行测量,所以并不适用于蒙皮实际型面 的测量。在线测量是指将测量设备集成到机床上,在机床上 进行测量的方法。在线测量又分为接触式测量(如触发 式测量等)和非接触测量(如激光扫描测量等)。触发式测量是目前最成熟的测量方法,其数字化程 度高、重复性好,对被测面色泽、光洁度等均无特殊要 求,尤其适合对中小型曲面的测量 [8],其测量精度一般 为微米或亚微米量级 [9]。但是目前在机触发式测量只

能进行单点非连续测量,对于蒙皮这种大型曲面零件, 就需要较长的测量时间;同时,在测量前蒙皮毛坯的实 际型面无从得知,这就影响了在机测量路径规划,进一 步降低了测量效率,影响了机床的利用率。接触式跟踪扫描测量技术利用接触式三维扫描测 头对零件廓形进行连续数字化采集,其测量精度可达微 米甚至亚微米量级,且点云数据采集速度较快,每秒可 获取成百上千离散数据点。与触发式测量与非接触 光学测量相比,接触式跟踪扫描测量技术在测量精度及 效率上取得良好平衡,更适用于大型零件整体面形的精 密、高效数字化测量。

但是目前接触式跟踪扫描测量 技术在在机测量方面的应用还不够成熟。随着激光等技术的发展,非接触光学测量已成为曲 面零件测量方法中极具发展前景的测量技术。 目前,适应于曲面零件光学测量的方法主要为点线激光扫描测 量。这种方法测量效率很高,但是测量精度容易受到被 测表面粗糙度、反光程度等条件的影响。

综上,点线激 光扫描测量具有远高于接触式测量的测量效率,可是其 测量精度却没有接触式测量好。新刀轨规划方面,在大型航空薄壁件和航空发动机 叶片等低刚度工件加工领域,加工变形导致了与蒙皮加 工近似的需要修正刀轨的问题,对于该问题国内外研究 人员进行了大量研究。加工变形的误差补偿方法主要分为离线补偿和在 线补偿两种。离线补偿是指在加工前通过预测手段得 到零件加工变形,然后建立误差补偿模型对刀轨进行修 正。在线补偿是指对零件的加工变形进行在线测量,根 据测量结果实时修正刀轨。其中离线补偿法具有成本 低、可操作性强等特点,被广泛应用在低刚度工件加工 中。许多国内外研究人员对离线补偿法的发展做出了 贡献,目前预测零件变形的方法有有限元仿真、神经 网络、递归方法和试验手段等,修正刀轨的方 法有:误差完全补偿法和误差多次迭代补偿法等,另 外优化加工参数也可以控制加工变形。

然而,这些方法解决的问题都是由加工变形导致的 需要进行刀轨补偿的问题,并不适用于蒙皮镜像铣技术 的实际加工刀轨规划。诸如液体火箭发动机喷嘴一类零件也存在和蒙皮 加工相似的问题,Liu 等 [18] 针对这类零件的加工提出 了一套可行性方案,即用激光在线测量得到液体火箭发动机喷嘴外表面轮廓,然后用超声测厚仪器对其进行测 厚,进而计算得到该零件内表面的实际型面,最后再根 据实际型面重新设计内表面的冷却剂通道。这个方案 也可以解决蒙皮镜像铣技术的实际加工刀轨规划问题, 但是它需要根据每个零件的实际形状重新设计刀轨,无法满足飞机蒙皮零件的高效加工和批量生产的需求。

为了进一步改善蒙皮零件的加工,本文经过反复比 较,综合效率、精度、经济成本、可行性以及操作难易程 度等各方面因素,提出了一个适用于镜像铣技术的、可 以高效生产合格蒙皮产品的加工技术:基于快速扫描的 飞机大型蒙皮自适应加工技术,即待蒙皮毛坯在镜像铣 机床上装夹完成后,用线激光扫描仪器对其进行在机测 量,然后根据测量数据得到蒙皮毛坯的实际型面,最后 将根据理论型面规划的刀轨移植到实际型面上得到最终加工刀轨。

1 基于快速扫描的飞机大型蒙皮自适应加工技术

1 基于快速扫描的飞机大型蒙皮自适应加工技术

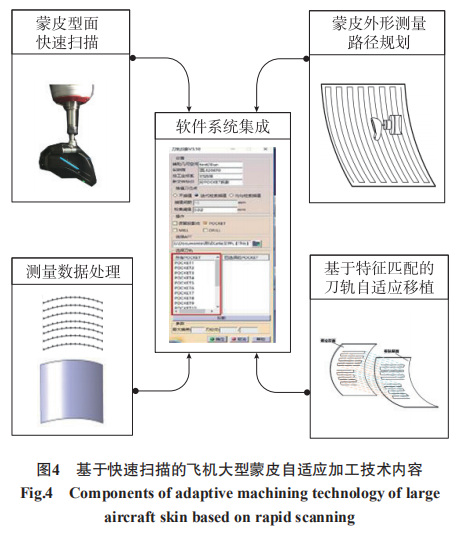

如图 4 所示,基于快速扫描的飞机大型蒙皮自适应 加工技术主要包含以下内容:基于线激光扫描系统的蒙 皮型面快速扫描,蒙皮外形测量路径规划,测量数据处 理,基于特征匹配的刀轨自适应移植以及软件系统集成。基于线激光扫描系统的蒙皮型面快速扫描:包括线 激光扫描设备与机床的集成、数控机床实时位置数据的 获取、扫描设备与机床信号的处理和传输等。蒙皮外形测量路径规划:包括初始测量方向确定、 基于理论模型确定测量初始位置、测量轨迹规划等,实 现蒙皮零件型面测量路径的快速生成。测量数据处理:包括数据采集、数据拼合、数据分析 与处理等,将机床坐标系与扫描设备坐标系进行坐标变换,将测量数据点进行拟合,得到飞机蒙皮实际型面。基于特征匹配的刀轨自适应移植:包括特征分类研究、理论型面与实际型面映射模型的建立、刀轨的快速 移植等。系统集成:包括测量路径规划系统、数据采集与处 理系统、数控刀轨自适应移植系统的集成,实现飞机蒙 皮外形自适应加工系统的集成。本文已经开发出了一套可以和机床集成的线激光 扫描硬件系统和飞机蒙皮外形自适应加工软件系统。

1.1 线激光扫描硬件系统

如图 5 所示,线激光扫描硬件系统由线激光扫描测 头、控制器、电脑以及各种数据传输线等组成。机床的 运动信号从机床驱动器中读取,工件到主轴的距离信号 由安装在主轴上的线激光扫描测头得到,最后由控制器 接受运动信号和距离信号,再由电脑软件系统将这些信 号处理并得到最终扫描结果。

1.2 飞机蒙皮外形自适应加工软件系统

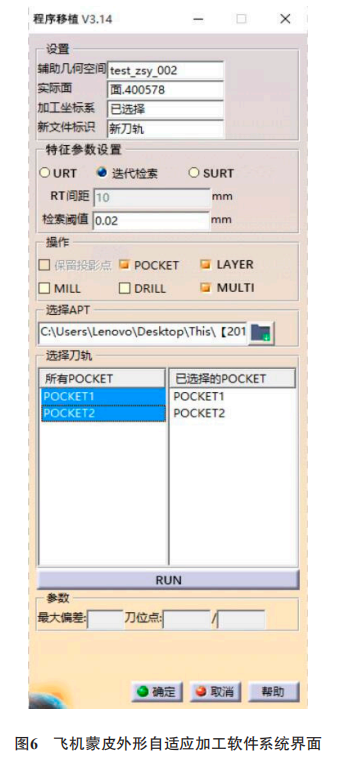

飞机蒙皮外形自适应加工软件系统包括 3 大模块:基于线激光扫描系统的蒙皮型面快速扫描功能模块、数 据处理功能模块和刀轨自适应移植功能模块。基于线激光扫描系统的蒙皮型面快速扫描功能模 块是和硬件系统配套的软件部分,作用是将线激光扫描 测头采集到的数据收集、计算,从而得到扫描点云数据 结果。数据处理功能模块是对测量得到的扫描点云数据 进行处理的软件子系统,此模块作用是对扫描点云数据 进行剪切、稀释、拼接等处理,然后将其拟合成曲面,将 该曲面作为蒙皮毛坯实际型面待用。刀轨自适应移植功能模块使用 CATIA 二次开发实 现,界面如图 6 所示。

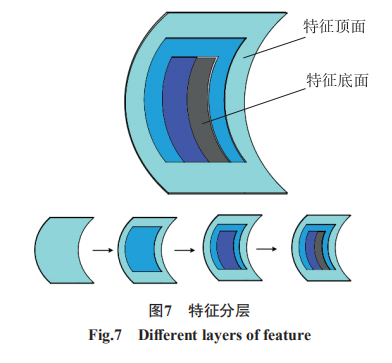

该模块作用主要是将理论加工刀 轨从蒙皮理论型面上移植到实际型面上去,从而得到实 际加工刀轨。为了实现此模块的功能,本文提出了基于 特征匹配的刀轨移植方法。在蒙皮零件中存在大量的阶梯槽特征,对于这种复 杂相交特征,在实际加工时,需要根据所余厚度对该特 征进行分层,进而根据每层的特征信息规划刀轨。例如 图 7 中零件的特征分层为 3 层,那么据此规划的刀轨也 有 3 个部分。在蒙皮毛坯理论型面上根据特征分层生 图5 线激光扫描硬件系统示意

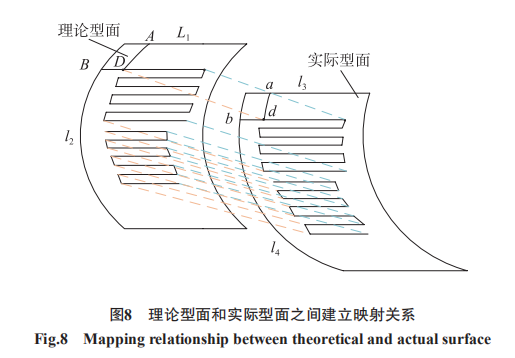

成理论加工刀轨后,要将理论加工刀轨移植到实际型面 上成为实际加工刀轨,就需要建立映射关系:st → sr 其中,st 表示蒙皮理论型面;sr 表示蒙皮实际型面。该映射关系需保证蒙皮零件上各个特征的位置精 度,满足特征匹配。

该映射关系原理如图 8 所示,根据 测地线保证蒙皮实际型面上刀位点的位置精度。以图 8 理论刀轨中 D 点为例,在理论型面上,过 D 做蒙皮理 论型面边界 L1 和 L2 的法线,并分别交 L1 和 L2 于 A 和 B 两点,分别测量点 A 和 D,以及点 B 和 D 的弧长距离 LAD 和 LBD。然后,在实际型面上作点 d,使其到边界 l1 和 l2 的法向弧长距离 lad 和 lbd 分别和理论型面上的 LAD 和 LBD 相等。此时认为实际型面上的点 d 和理论型面 上的点 D 满足所提映射关系。按照这个映射关系将理论加工刀轨进行移植,即可 得到实际加工刀轨。

1.3 工艺流程

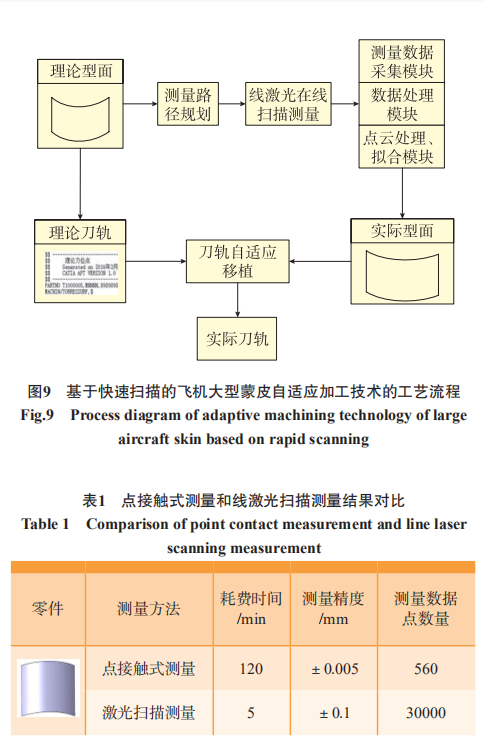

如图 9 所示,基于快速扫描的飞机大型蒙皮自适应 加工技术的具体工艺流程如下:首先工艺人员需要用该零件的理论型面规划理 论加工刀轨以及线激光扫描测量路径。待毛坯在镜 像铣机床上装夹完毕,从刀库调出线激光测头,用数 据线连接测头和控制器,并打开软件系统的蒙皮型 面快速扫描功能模块,配置各项软件参数并进行扫 描测量。得到扫描点云数据之后,打开软件系统的数据采集 与处理功能模块,进行去噪点、衔接和稀释点云等操作, 然后将其拟合成曲面,得到的曲面就是该蒙皮毛坯的实 际型面。再进入软件系统的刀轨自适应移植功能模块,将理 论加工刀轨移植到实际型面上得到实际加工刀轨,最后用实际加工刀轨加工零件。

经过近 3 年的论证和实践,基于快速扫描的飞机大 型蒙皮自适应加工技术不断完善,其工艺流程已经固定 化,软件硬件系统操作简单,经过简短培训之后工艺人 员可以很快掌握,目前该技术已经成功应用并加工了一 批合格零件。

2 试验验证

2 试验验证

本文选用尺寸为 2843mm×2078mm 的飞机蒙皮毛 坯为示例,分别做了 3 组对比试验:

(1)用点接触式测头和所提技术中选用的线激光 扫描测头分别对该蒙皮毛坯进行在线测量,并比较两者 的测量效率、精度以及测量的数据点数量,对比结果如 表 1 所示。

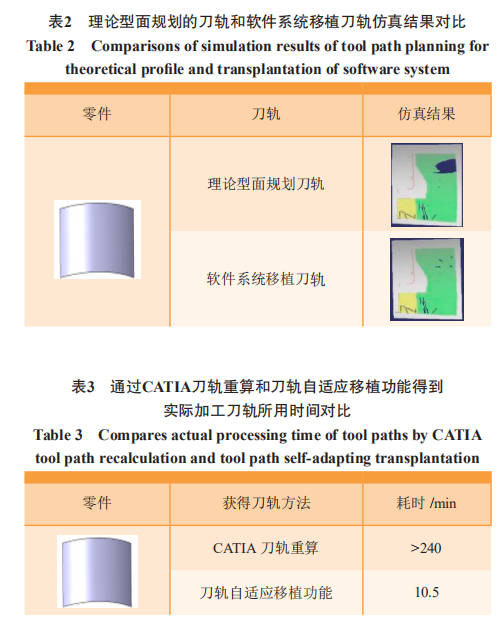

(2)得到实际型面之后,分别使用根据理论型面规 划的刀轨和经过所提技术中软件系统移植得到的刀轨 对实际型面进行加工仿真,并比较两者的仿真结果,对 比结果如表 2 所示。

(3)得到实际型面之后,分别通过 CATIA 刀轨重算 和软件系统中刀轨自适应移植功能形成实际加工刀轨, 并比较两者的耗时,对比结果如表 3 所示。像特性。

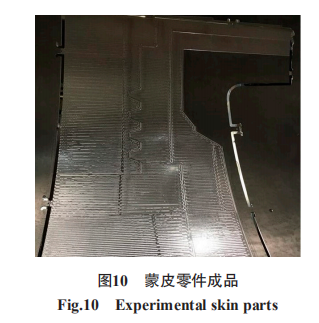

由表 1 的对比可见,相对于点接触式测量法,激光 扫描测量法具有极高的测量效率,测量数据点数量很 大,且其精度满足实际需求。由表 2 的仿真结果可见,使用根据理论型面规划的 刀轨会铣穿零件(仿真结果右上角的黑块表示零件被铣 穿),导致零件报废,而用软件系统移植得到的刀轨加工 出来的零件是合格的。由表 3 可见,软件系统中的刀轨自适应移植功能得 到实际加工刀轨的时间远小于通过 CATIA 刀轨重算得 到实际加工刀轨的时间。据某企业调研,蒙皮零件验收标准如下:蒙皮零件厚度精度要求是 – 0.1~0.2mm。在许用压力下,蒙皮零件和凹模外形误差 <0.1mm。最后用本文所提技术对示例毛坯进行加工,经检 测,得到的蒙皮零件厚度误差在 ±0.1mm 之内,并且在 许用压力下,蒙皮零件和凹模外形误差 <0.1mm,满足各 项指标要求,最终零件如图 10 所示。

由表 1 的对比可见,相对于点接触式测量法,激光 扫描测量法具有极高的测量效率,测量数据点数量很 大,且其精度满足实际需求。由表 2 的仿真结果可见,使用根据理论型面规划的 刀轨会铣穿零件(仿真结果右上角的黑块表示零件被铣 穿),导致零件报废,而用软件系统移植得到的刀轨加工 出来的零件是合格的。由表 3 可见,软件系统中的刀轨自适应移植功能得 到实际加工刀轨的时间远小于通过 CATIA 刀轨重算得 到实际加工刀轨的时间。据某企业调研,蒙皮零件验收标准如下:蒙皮零件厚度精度要求是 – 0.1~0.2mm。在许用压力下,蒙皮零件和凹模外形误差 <0.1mm。最后用本文所提技术对示例毛坯进行加工,经检 测,得到的蒙皮零件厚度误差在 ±0.1mm 之内,并且在 许用压力下,蒙皮零件和凹模外形误差 <0.1mm,满足各 项指标要求,最终零件如图 10 所示。

3 结论

3 结论

针对蒙皮毛坯在镜像铣机床上的实际型面和其理 论型面存在偏差的问题,本文提出了一个适用于镜像铣 技术的、可以高效生产合格蒙皮产品的加工技术:基于 快速扫描的飞机大型蒙皮自适应加工技术。KR90R3100extra 其重复定位精度为 0.060mm,机器人 定位误差引起的 T–Scan 位置误差 <0.1mm,远小于试验 设置的 10mm 扫描深度增量,这种幅度的位置变化导致 的试验结果偏差可以忽略不计。

(1)该技术解决了蒙皮镜像铣技术存在的关键难 题,能够满足蒙皮零件的厚度精度和外形精度要求。

(2)该技术可以高效地得到蒙皮毛坯在机床上的 实际型面和实际加工程序,大幅缩短了加工准备工作的 耗时,提高了机床利用率。

作者 :康晓军 ,向兵飞 ,李迎光,郝小忠,张云飞

引用自《航天制造技术》2019年第62卷第6期

本文提出了一种针对飞机大型蒙皮加工的自适应技术,通过线激光扫描测量蒙皮实际型面,解决传统方法存在的加工精度和效率问题。该技术包括快速扫描、数据处理、刀轨自适应移植等步骤,实现了蒙皮加工的高效和精确,已在实际零件加工中得到验证。

本文提出了一种针对飞机大型蒙皮加工的自适应技术,通过线激光扫描测量蒙皮实际型面,解决传统方法存在的加工精度和效率问题。该技术包括快速扫描、数据处理、刀轨自适应移植等步骤,实现了蒙皮加工的高效和精确,已在实际零件加工中得到验证。

1243

1243

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?