工业机器人用的软夹爪

1. 引言

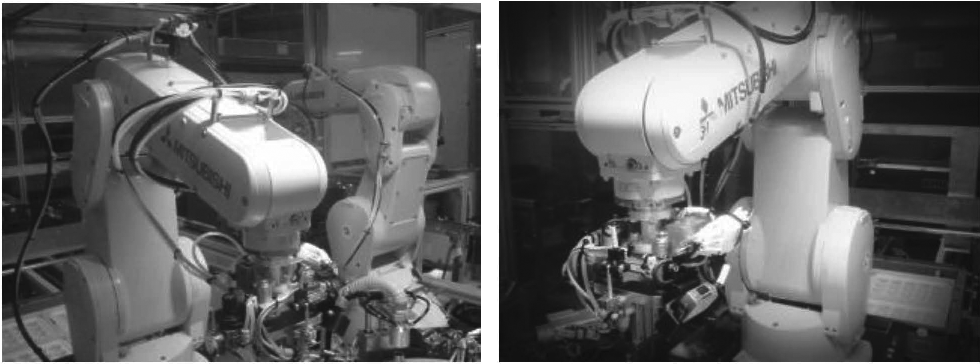

用于执行目标物体的抓取、搬运、释放和装配等操作的工业机器人末端部分(末端执行器)称为夹爪。用于精密且复杂作业的夹爪通常需要针对具体作业对象进行单独设计。为应对多种作业需求,有的案例中会配备多种夹爪(图1),或配置夹爪自动更换装置。当操作目标物体的CAD数据和姿态已知时,可以对夹爪进行精确设计,但多品种变批量生产则需要具有高通用性的夹爪。此外,在物流和回收处理等现场,由于难以准备目标物体的CAD数据,因此对能够适应各种形状和尺寸的夹爪需求依然强烈。

迄今为止,为了能够适当地抓取各种形状的目标物体,许多夹爪方案已被提出[1]。其中,近年来为实现通用抓取,具有可随目标物体形状变形的柔性膜的软体机器人夹持器备受关注。特别是能根据目标物体形状大幅变形的包裹式夹持器[2],因其高度的通用性而受到产业界对其实际应用的期待。这些夹持器通过顺应目标物体形状,增加接触面积和摩擦力,从而实现抓取。此外,具有提高柔性膜内部固化强度和粘度机制的夹持器,能够提升抵抗作用在抓取物体上的外力的性能。这些软夹爪对目标物体的测量误差和定位误差具有鲁棒性,即使机器人的轨迹规划存在缺陷,也具备实现稳定抓取的优点。

2. 相关研究

目前开发或已实现产品化的工业用途软夹爪中,包括以第一产业的生产物和食品为目标物体的机器人手[3],以及已开始进行实用试验的产品[4]等。这些夹爪通过调节柔性膜内部的气压,使夹爪发生变形来抓取目标物体。此外,也有一些可处理相对较重工业产品的夹爪实现了产品化。通过调节气压引发的阻塞转变现象[5]使夹爪根据目标物体形状固化并集成于平行卡盘[6]中,其包膜可选择耐磨和高耐久的材料。采用无需空气压缩机的电动方式夹爪[7],通过磁力控制平行卡盘柔性膜部分的粘度,实现对目标物体的稳定抓取。在工业应用方面,可广泛用于从注塑机和砂型铸模中取出产品,以及陶瓷、塑料制品、电镀制品等的搬运等多种用途和工序。

另一方面,Empire Robotics公司于2012年将 VERSABALL(图2(a))[8]实现产品化,但该公司于2015年解散。此后,该公司发表了一篇详细描述其解散前经过的论文[9],公开了软夹爪产品化过程中积累的大量技术知识。该论文指出,不同产业领域存在各自特有的需求,且柔性膜的柔软性与耐久性之间的权衡是导致多种问题的原因。此外,为解决这一权衡问题,文中提到测试了超过50种材料,最终开发出采用氯丁橡胶的柔性膜。据报告,该软夹爪在发生破损前的抓取与释放平均次数为5万次(针对具有锐利形状的对象为5千次),但这在产业用途中尚不能称为足够的耐久性能。例如,在每分钟进行1次抓取操作的情况下,对于每天重复抓取和释放作业约8小时的相对简单的应用,即使夹爪保证了10万次抓取和释放的耐用性,也大约每70个工作日就需要更换一次夹爪。因此,为了简化频繁的维护工作,已有相关论述指出,大量开发精力被投入到装卸方式的优化等方面。

在工业应用中,通常还要求对作业环境中存在的各种化学品具有耐受性。需要考虑用于柔性膜的材料的水解以及因油分导致的溶胀问题。此外,在处理食品的工序中,还要求具备对含氯的自来水以及次氯酸清洗的耐久性能。

3. 工业用软夹爪的开发案例

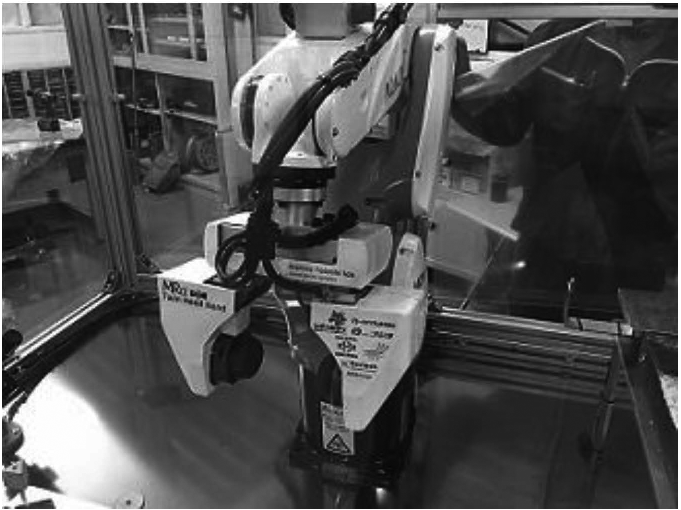

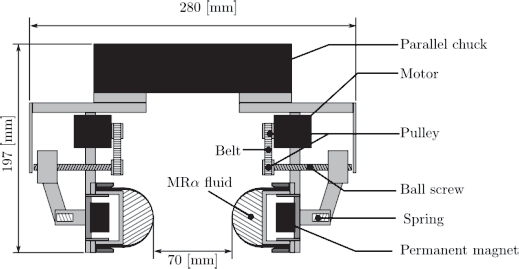

作者与企业通过共同研究开发的工业用通用夹爪于2017年实现了商品化(图3(a))。该夹爪结构是在平行钳口的指尖部分集成封装了改性MR流体的柔性膜,通过改变指尖的粘度,实现顺应目标物体形状的抓取。指尖内部装有由伺服电机驱动移动的钕磁铁,通过调节钕磁铁与改性MR流体之间的距离,可改变指尖的粘度强度(图3(b))[10]。在该夹爪的开发过程中,为满足工业应用的各种要求,进行了大量的反复试验与验证。本文将介绍此次开发中的具体案例。

3.1 改质 MR 流体夹爪的概述

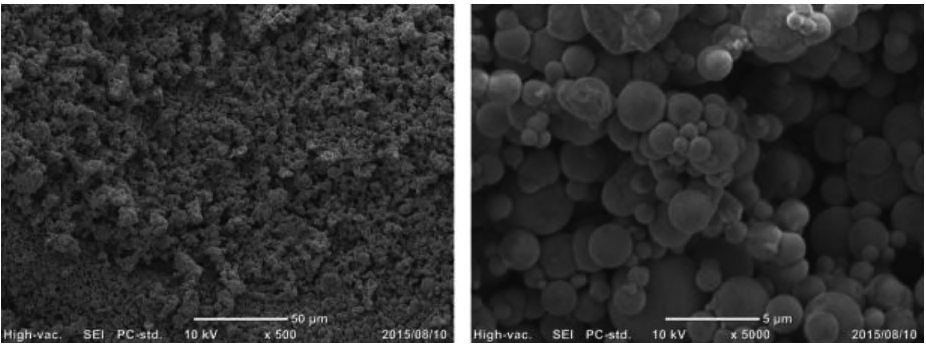

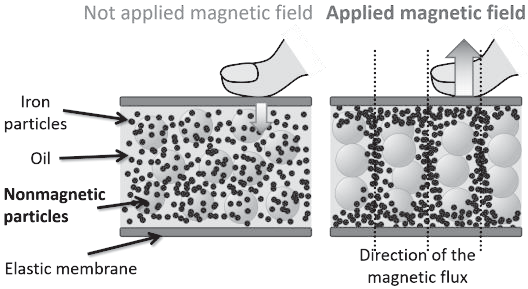

MR 流体是由粒径为 10[μm]以下的强磁性微粒(图4)、表面活性剂和基础液组成的功能流体,将其封入柔性膜后施加磁场,可在 1[ms]以下的时间常数内使粘度上升。

首先,为了提高在恒定磁通下MR流体的粘度,作者通过添加非磁性粉体开发出了改质MR流体[11]。图5展示了改质MR流体粘度提升的原理。一般的MR流体在施加磁场后,强磁性微粒会沿磁力线形成柱状结构,并与基础液分离。而在改质MR流体中,非磁性粒子进入基础液所占区域,起到支撑强磁性微粒柱状结构的作用,从而提高粘度。作者对添加的非磁性粉体的种类、粒径以及添加比例等进行了大量验证,并采取了调节与强磁性微粒的比重、抑制沉淀等措施。此外,由于非磁性粉体的混合方法也会影响改质MR流体的特性,因此在制造过程中也进行了多次反复试验。

3.2 柔性膜的探索与溶胀试验

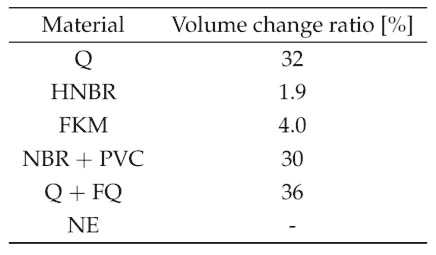

柔性膜的材料不同MR会因流体中含有的油分而发生溶胀,导致强度和耐久性能下降。因此,为了寻找合适的材料,对多种材料进行了耐MR流体试验[12]。试验材料包括硅橡胶(Q)、氢化丁腈橡胶(HNBR)、氟橡胶(FKM)、丁腈橡胶(NBR)与聚氯乙烯(PVC)的混合物,Q与氟硅橡胶(FQ)的混合物,以及NBR与三元乙丙橡胶(EPDM)的聚合物合金。本研究中用于柔性膜封装的MR流体(LORD MRF-140CG-1000)作为试验液,将各试验材料浸入100°C的试验液中70小时,评估浸渍后的体积变化率。该实验结果如表1所示。NE在试验开始后立即发生溶胀,无法测量。由此结果确认,HNBR在耐MR液体性能方面表现最优。

| 材料 | 溶胀率 [%] |

|---|---|

| Q | 12.5 |

| HNBR | 3.2 |

| FKM | 5.8 |

| NBR/PVC | 9.7 |

| Q/FQ | 14.1 |

| NBR/EPDM | 8.3 |

表1 MR流体中油分对各种橡胶材料的溶胀率

接下来,为了进行HNBR的硬度、形状、表面处理以及厚度等各种参数的设计,开展了基础实验。首先,为了验证厚度与机械强度之间的关系,制造了3种不同厚度的柔性膜,并使用它们对目标物体进行了抓取试验。由于HNBR需利用模具成型,其可制造形状受到限制,若要改变厚度,则需要准备不同的模具。图6展示了所制作的3种不同厚度的柔性膜。根据实验结果,对于80[mm]直径的半球形柔性膜,只要采用硬度为40且厚度在1[mm]以上,即可获得足够的耐久性能。

接下来,为了提高目标物体的释放精度,对柔性膜的表面修饰进行了多种修饰模式的验证。表面修饰可通过模具的形状改变、喷砂处理或电火花加工来实现,也可在成型后进行砂光处理。经过各种验证,确认通过对模具进行喷砂处理,可充分提高柔性膜的释放精度。

3.3 改质 MR 流体的密封

由于柔性膜内进入空气会导致抓取性能显著下降,因此确保改质MR流体可靠密封的密封结构非常重要。此外,还需考虑耐久性能,对柔性膜的密封部分进行设计,以防止密封结构附近因抓取动作的反复变形而发生破坏。密封方法可采用机械夹紧、带缠绕、粘接等方式,但还需兼顾因更换柔性膜所需的维护作业以及内部材料的回收。在本次开发中,已确立了一项兼顾量产性并满足上述各项要求的技术。

3.4 永磁体的利用

在工业应用中,要求夹爪在停电或异常停止时不会释放抓取对象,具备相应的安全性能。此外,为了尽量减少占用工业机器人的承载重量,还要求夹爪具有轻量化的特点。因此,在本次开发中,为了控制改性MR流体的粘度,开发了包含永磁体的小型磁力回路。通过磁力分析对永磁体进行设计,并优化了MR流体所受的磁通密度(图7)。由于利用永磁体可在不消耗电力的情况下维持改性MR流体的粘度,因此在停电或异常停止时仍能保持对目标物体的抓取。此外,为使MR流体的粘度上升达到饱和所需的大约0.3[T]的磁通密度,该设计相比电磁铁更加轻量且结构紧凑。

3.5 产品保修与维护

针对多种形状抓取对象的抓取与释放耐久性进行了试验,确认在使用130万次后夹爪的品质未出现问题。此外,通过人为抓取尖锐的目标物体使柔性膜破损,并观察了该情况。结果显示,由氢化丁腈橡胶形成的柔性膜裂纹不会扩展,破损局限于局部。图8展示了本次验证的情况。

此外,本夹爪设计为可拆卸并更换改质MR流体的密封部分和柔性膜部分。由此,通过工业机器人的动作次数计数器监控,可在保证品质的一定使用次数下更换指尖。

4. 结束语

在概述迄今为止软夹爪的工业应用之后,介绍了作者参与的软夹爪开发与产品化相关的各种努力。预计今后软夹爪的应用领域将十分广泛,未来研究成果进一步实现产品化的案例将会持续增加。另一方面,产品化过程中所需的软夹爪性能评估试验方法等尚未实现标准化,这是今后的课题。

2万+

2万+

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?