1、调参原理

通过传感器采集位置或者速度反馈信号,用串口软件或者matlab做出采集的数据曲线。

整定步骤:先比例,后积分,再微分。

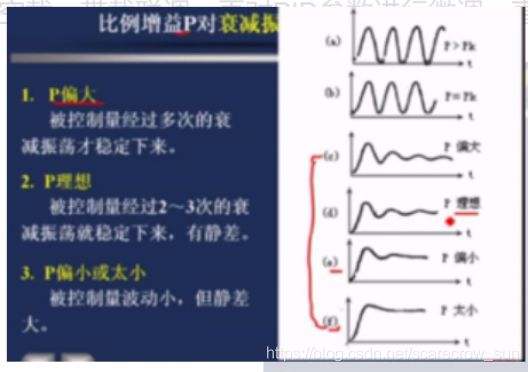

将积分系数和微分系数置为0,只保留比例系数Kp

从1开始慢慢增大比例系数Kp,指导曲线出现两到3个波峰,记录当前的KP,如图1所示

图1

加入积分环节KI,逐渐增大KI,直到曲线消除偏差,即曲线稳态值与目标值一致

此时适当调节KI和KP(调节范围在20%左右),保证曲线只有2-3个波峰,直到获得4:1衰减过程。如图2所示。

图2 最佳衰减震荡曲线

解释:控制系统在设计、正定和运行中,衡量系统质量的依据就是系统的过渡过程。当系统的输入为阶跃变化时,系统的过渡过程表现为:发散震荡,灯幅震荡,衰减震荡,单调过程等形式,多数情况下,人们都希望看到衰减震荡过程,且认为图2所示的过渡过程最好,并将其作为衡量控制系统质量的依据。其可作为控制系统质量指标的理由是:其第一次恢复到给定值时较快,而后虽然又偏离了,但是偏离不大,且只有极少数几次震荡就能稳定下来。量上分析,第一个波峰B的高度为第二个波峰B的4倍,故而这种曲线又称为4:1衰减曲线,在控制器工程整定时,以能得到4:1的衰减过程为最好,这是的调节器参数可称为最佳参数。

最后加入KD,使曲线平稳光滑的达到稳态值。

本文介绍了PID控制器的参数调整方法,首先通过调整比例系数Kp得到2-3个波峰的曲线,然后逐步增加积分系数KI以消除偏差,最后加入微分系数KD使曲线平滑。目标是实现4:1衰减过程,这是一种理想的控制系统过渡状态,能快速接近目标值并保持稳定。

本文介绍了PID控制器的参数调整方法,首先通过调整比例系数Kp得到2-3个波峰的曲线,然后逐步增加积分系数KI以消除偏差,最后加入微分系数KD使曲线平滑。目标是实现4:1衰减过程,这是一种理想的控制系统过渡状态,能快速接近目标值并保持稳定。

2820

2820

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?