个人主页:云纳星辰怀自在

座右铭:“所谓坚持,就是觉得还有希望!”

1. Honda第四代IMMD动力总成

本田混合动力系统IMMD(Intelligent Multi-Mode Drive)历经四代技术革新,在第四代系统中实现了重大技术突破与性能提升。主要搭载车型:

- 东风本田CRV

- 广本皓影

- 雅阁

- ...

HEV系统采用强混构型,动力系统主要构成:发动机+ISG电机+驱动电机,系统内高度集成离合器,液压控制系统和高压控制系统。

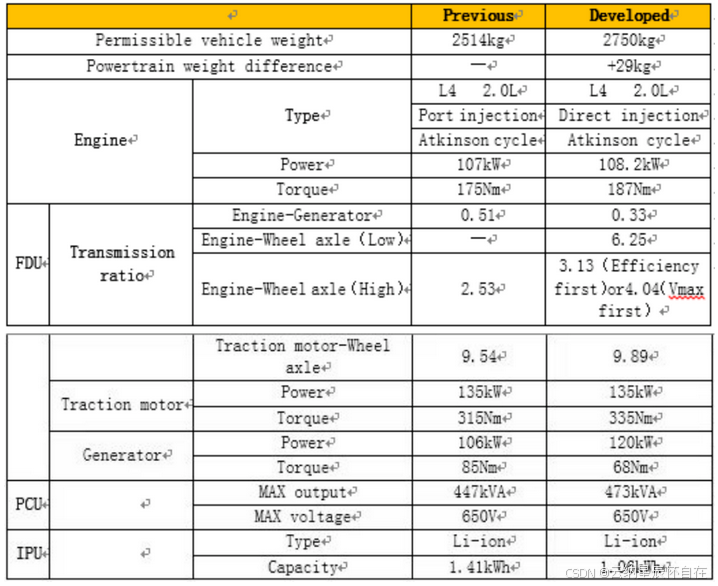

为直观展示技术演进,现对前期开发车辆总成与最新一代系统进行详细对比,具体参数见下表。

1.1 HEV驱动模式

1. 纯电驱动模式(EV模式)

- 定义:在此模式下,车辆完全依靠电动机驱动,利用锂离子电池中储存的电能提供动力。

- 特点:

- 发动机不工作,车辆实现零排放。

- 适合低速、短途行驶,如城市通勤。

2. 混合驱动模式(Hybrid模式)

- 定义:在此模式下,发动机的动力通过发电机转化为电能,电动机利用该电能驱动车辆(系统以串联混动方式运行)。IMMD的Hybrid模式即REEV增程模式,高燃烧效率和宽高效率区,使得既可以当增程器,也可以用来直驱,国内当下所有增程器系统,只能当作增程器的东安三缸机,各性能指标也都远比不上这款发动机。

- 特点:

- 当发电机产生的电能少于电动机消耗的电能时,不足部分由锂离子电池放电补充。

- 当发电机产生的电能多于电动机消耗的电能时,多余电能被充入锂离子电池。

- 适合中低速行驶或需要兼顾动力与能效的场景。

3. 发动机驱动模式(Engine模式)

- 定义:在此模式下,发动机与车轴通过离合器以固定传动比连接,车轮直接由发动机驱动(系统以并联混动方式运行)。一般而言,IMMD在车速>80kph, 即进入发动机直驱模式。

- 特点:

- 电动机在此时发挥辅助和充电功能。

- 当需要额外动力时,电动机从锂离子电池中放电以辅助驱动(助力)。

- 当发动机产生多余动力时,电动机将多余能量充入锂离子电池。

- 适合高速行驶或需要强劲动力的场景。

1.2 插电PHEV CS/CD模式

插电式混合动力系统(PHEV)通常包含两种主要运行模式:电量消耗模式(CD)和电量保持模式(CS)。这两种模式分别针对不同的驾驶需求,优化能量使用效率与驾驶体验。CD模式优先纯电驱动,适合短途城市通勤;CS模式通过混动驱动保持电量稳定,适合长途行驶。

1. 电量消耗模式(CD模式)

- 定义:CD模式(Charge Depleting Mode)以纯电驱动为主,优先消耗电池电量。

- 特点:

- 纯电行驶:车辆主要依靠电动机驱动,引擎仅在特定条件下介入(如急加速或高速行驶)。

- 高介入门槛:通过提高引擎介入的门槛,延长纯电续航里程。

- 续航表现:在CD模式下,车辆可实现约20公里的纯电续航,适合短途城市通勤。

- 适用场景:适用于电池电量充足且行驶距离较短的情况,最大化纯电驱动的经济性与环保性。

2. 电量保持模式(CS模式)

- 定义:CS模式(Charge Sustaining Mode)在电池电量降至设定值后启动,通过引擎介入保持电池电量稳定。

- 特点:

- 混动状态:引擎与电动机协同工作,引擎不仅驱动车辆,还为电池充电。

- 电量保持:电池组的荷电状态(SOC)被维持在一个特定值(如20%-30%),以备后续纯电行驶需求。

- 灵活切换:在CS模式下,车辆可根据驾驶需求自动切换纯电驱动与混动驱动。

- 适用场景:适用于长途行驶或电池电量不足的情况,确保车辆始终具备足够的动力储备与能源效率。

3. CS与CD模式的协同作用

- CD模式:优先消耗电池电量,适合短途纯电行驶,最大化能源经济性与环保性。

- CS模式:在电池电量不足时启动,通过混动驱动保持电量稳定,适合长途行驶或电池电量不足的情况。

- 智能切换:插电式混动系统可根据电池电量、驾驶需求与路况,自动在CD模式与CS模式之间切换,实现能源使用的最优化。

1.3 控制系统

-

经济运行为核心:

- 系统的设计目标是通过优化能量管理,最大限度地提高燃油经济性,减少能源消耗。

- 通过智能切换不同的驾驶模式(纯电、混动、引擎模式),系统能够根据驾驶工况选择最经济的运行方式。

-

电池电量管理:

- 当电池电量降低到一定阈值时,系统会自动启动发电机,将引擎的动力转换为电能,为电池组充电。

- 这种机制确保了电池组始终保持在一定的电量水平,避免因电量耗尽而影响车辆的正常运行。

-

驾驶模式切换:

- 纯电模式:在低速和起步阶段,系统优先使用电动机驱动,避免引擎在低负荷下运行,从而提高燃油经济性。

- 混动模式:在中速行驶时,系统通过发电机将引擎的动力转换为电能,驱动电动机,同时为电池组充电。这种模式能够在保证动力的同时,提高能源利用效率。

- 引擎模式:在高速巡航时,系统直接通过引擎驱动车辆,电动机则辅助引擎运行,确保引擎处于最佳经济区间。

-

引擎热效率优化:

- 系统通过精确控制引擎的转速和扭矩,使其始终处于高热效率的工作区间。

- 在混动模式下,引擎和车轮之间没有机械传动路径,引擎的转速可以独立于车速,从而更容易维持在高热效率的区间。

-

动力表现保障:

- 尽管节能是首要目标,但系统也会在必要时通过电动机的辅助输出,确保车辆的动力表现。

- 在急加速或高负荷工况下,电动机可以提供额外的扭矩,弥补引擎的不足,确保驾驶性能。

-

电池功率控制:

- 系统通过精确的电池功率控制,确保电池组在不同工况下的稳定输出。

- 在极端条件下(如低温环境),系统会限制电池功率,并通过发电机提供额外的动力,确保驾驶性能不受影响。

1.4 扭矩流控制

1.5 控制原则

为了保证系统的可靠性,各组件(包括电动机扭矩、发电机扭矩和电池功率)均设有限制。尤其是为了确保电池的耐用性,必须对电池功率进行精确控制,这对混动模式下的驾驶性能表现至关重要。以下是各组件在全工况下协同运行的控制逻辑:

1. 动力管理控制逻辑

- 输入信息:系统接收司机的加速和减速意图(通过油门和刹车踏板深度),以及各组件功率和扭矩的极限信息。

- 控制执行:在极限范围内,系统执行适当的协同功率控制,确保驾驶性能与系统可靠性之间的平衡。

2. 电池功率受限时的应对策略

- 场景:在电池功率受限的情况下(如低温环境),加速和减速意图无法单独通过电池功率实现。

- 解决方案:

- 系统切换至混动模式,精确调整电动机、发电机和引擎之间的输出。

- 在满足电池功率限制的同时,确保驾驶性能不受影响。

3. 目标功率计算与校正

- 目标驱动力计算:根据司机的加减速意图和电动机扭矩极限,计算所需的驱动力。

- 目标引擎功率计算:目标引擎功率需与目标电机功率和电池功率相匹配,并通过电池功率调节器进行校正。

- 引擎效率优化:根据校正后的目标引擎功率,计算目标引擎转速和扭矩,以确保引擎运行在最高效率区间。

- 功率校正:综合考虑电池功率极限等因素,校正引擎功率、发电机功率和电动机功率。

4. 系统平衡与性能保障

- 平衡因素:系统平衡司机的加减速意图、电池荷电状态、电池功率极限及其他组件的限制。

- 快速校正:目标电动机和发电机功率能够迅速而精准地校正,即使在电池功率极大受限的情况下,也能满足动力需求。

5. 极端工况下的应对措施

- 低温环境:

- 电池功率被严格限制在几千瓦内,以保证电池耐用性。

- 发电机输出额外100kW功率,以维持充足的驾驶性能。

- 低附着力路面:

- 在雪地等路面上急加速或急减速时,轮胎空转或锁止会导致电动机转速波动。

- PCU迅速反应,将动力输出限制在安全范围内(基于耐用性考虑,而非组件实际极限)。

6. 电池功率预测与控制

- 控制方法:采用功率校正法,实现精确而快速的电池功率控制。

- 信息获取:

- 电池功率可通过电压传感器和电流传感器测量,但由于电池电容特性、PCU内置电容、电抗器特性及通信延迟等因素,传感器存在延迟。

- 电池功率通过电机功率等信息间接估算。

7. 电池功率计算公式

电池功率 = 电动机输入功率 + 发电机输入功率 + 电机逆变器损耗 + 直流变换器损耗 + 空调和加热器损耗 + 升压后功率损耗

- 电动机输入功率:通过相电流传感器和升压传感器测量。

- 逆变器损耗和升压损耗:通过规定参数确定的标称值估算。

- 直流变换器损耗和空调加热器损耗:通过CAN连接的各控制单元获取。

系统在总体构型、动力单元和控制系统等方面均进行了全方位优化升级,具体改进如下:

1.6 系统架构优化

- 总体构型:由同轴布置改进为平行轴布置

- 发动机系统:由PFI(气道喷射)升级为GDI(缸内直喷)

- 电机系统:实现扭矩与转速的双重提升

- 发电机:显著提升转速与功率输出

1.7 第四代系统开发目标

- 动力性能优化

- 系统效率提升

1.8 核心组件升级

1.8.1 动力单元

- 搭载2.0L GDI直喷发动机

- 实现PFI向GDI的技术升级

1.8.2 FDU(混合动力机构)

- 集成发电机、电动机和减速器

- 转速提升12%

- 扭矩提升6%

- 结构优化:发电机直径缩小,同轴向平行轴转换,轴向长度缩短

1.8.3 控制系统

- PCU(动力控制单元):高压控制器模块

- IPU(智能电源单元):电池控制单元

1.8.4 创新驱动模式

- 新增发动机高低两档驱动模式

- 优化低速高负载工况下的动力输出

- 取代传统驱动电机运行模式

- 增强对重型车辆的适应性

1.8.5 性能提升指标

- 车辆承载能力提升10%

- 最高车速提升12%

- 系统效率提升3%

2. 动力总成构型优化

本田IMMD混合动力系统的最新版本为第四代,相较于前几代在结构设计上实现了重大突破。在前三代系统中,驱动电机和发电机均采用同轴布置方式,具体表现为发电机、电动机以及减速传动装置依次沿同一轴线排列。

图1-第三代动总构型

图1-第三代动总构型

这种布局虽然在一定程度上简化了系统结构,但也存在明显的局限性:

- 轴向尺寸过大:同轴布置导致整体轴系长度增加,占用空间较大;

- 制造复杂性高:较长的轴系对加工精度和装配工艺提出了更高要求;

- 空间利用率低:不利于整车布局的紧凑化和轻量化设计。

第四代IMMD混合动力系统在构型设计上实现了革命性的升级,相较于前几代系统,其核心优化主要体现在以下几个方面:

-

FDU(混合动力机构)布置优化

采用两档平行轴布置设计,取代传统的同轴布置,大幅缩短轴向尺寸,提升空间利用率和制造便利性。 -

发动机驱动模式创新

发动机输出新增高低两档驱动模式,优化低速高负载工况下的动力表现,同时提升系统整体效率。 -

电机布置革新

发电机与驱动电机采用平行布置方式,进一步优化结构紧凑性,提升系统集成度与性能表现。

这些优化不仅显著提升了系统的动力性和经济性,还为整车布局的灵活性和轻量化设计提供了更大空间,体现了本田在混合动力技术领域的持续创新与突破。

图2-第四代动总构型

图2-第四代动总构型

3. 发动机优化

在第四代IMMD混合动力系统中,发动机技术实现了显著升级,其核心改进包括喷射方式优化、燃烧系统重新设计以及冷却性能增强,从而在动力性、经济性和排放控制方面均取得了突破性进展。以下是具体优化内容及性能提升的详细分析:

3.1 喷射系统升级

- 技术改进:由传统的气道喷射(PFI)升级为缸内直喷(GDI)

- 喷射策略:采用多次喷油策略,优化燃油雾化效果

- 性能提升:

- 发动机功率从107 kW提升至108.2 kW

- 发动机扭矩从175 Nm提升至187 Nm

3.2 燃烧系统优化

- 上止点压缩湍动能提升:通过活塞顶形状和气道重新优化,湍动能提升14.8%

- 燃烧效率提升:优化后的燃烧系统显著改善燃油经济性和排放性能

3.3 冷却系统增强

- 水套优化:加大排气侧冷却面积,有效降低排气温度

- 性能优势:提升当量空燃比区域,进一步优化发动机热效率

3.4 油耗经济性优化

- 最低油耗率:207 g/kWh,如下图所示

- 经济区域扩展:

- 与第三代系统相比,第四代发动机的最低油耗点相近,但在发动机负荷方向上,低油耗区域显著拓宽

- 低油耗区域的扩大为整车经济性提升提供了更大潜力

3.5 综合性能提升

- 动力性:功率和扭矩的双重提升,满足更高动力需求

- 经济性:低油耗区域扩展,优化燃油经济性

- 排放控制:燃烧系统与冷却系统的协同优化,显著降低排放水平

4. 驱动电机优化

第四代IMMD混动系统通过提升驱动电机的最大扭矩与最高转速,显著优化了整车的动力性能与运行效率。起步加速性能的增强以及高转速工况下功率持续区域的扩展,为驾驶者提供了更加流畅、强劲的驾驶体验,进一步彰显了本田在混合动力技术领域的创新实力。以下是驱动电机性能优化的详细分析:

3.1 最大扭矩提升

- 性能升级:驱动电机最大扭矩由315 Nm提升至335 Nm

- 实际效果:

- 起步加速性能显著增强,实现0.4g的加速度目标

- 提升车辆在低速工况下的动力响应与驾驶体验

3.2 最高转速提升

- 性能升级:驱动电机最高转速由13,000 rpm提升至14,500 rpm

- 实际效果:

- 扩大了最高功率的持续区域,优化了电机在高转速工况下的性能表现

- 提升车辆在高速行驶时的动力输出稳定性与效率

3.3 性能曲线分析

驱动电机的性能优化可通过下图所示的性能曲线直观体现:

- 扭矩曲线:在低转速区间保持高扭矩输出,确保强劲的起步加速性能

- 功率曲线:在高转速区间扩展了功率持续区域,提升高速行驶的动力表现

4. 发电机优化

通过发电机布置方式、结构设计与性能参数的全方位优化,实现了系统紧凑性、能量输出效率与运行性能的显著提升。这些技术革新不仅为整车性能优化提供了坚实的技术支撑,也进一步巩固了本田在混合动力领域的技术领先地位。以下是发电机技术革新与性能优化的详细分析:

4.1 布置方式优化

- 结构革新:发电机与驱动电机由传统的同轴布置优化为平行轴布置

- 空间优化:通过布置方式的调整,显著提升了系统的紧凑性与集成度

4.2 结构紧凑性提升

- 体积优化:发电机直径由85 mm缩减至68 mm,满足平行轴布置对空间的要求

- 实际效果:

- 实现更小的安装空间需求

- 提升整机布局的灵活性与轻量化设计

4.3 性能参数全面提升

- 最高转速提升:由13,000 rpm提升至19,000 rpm

- 优化发电机与发动机的传动比,由0.51调整为0.33

- 提升发电机在高转速工况下的运行效率

- 最大功率提升:由106 kW提升至120 kW

- 显著增强发电机的能量输出能力,为系统提供更充沛的动力支持

- 显著增强发电机的能量输出能力,为系统提供更充沛的动力支持

4.3 技术优势总结

- 布置优化:平行轴布置提升了系统的紧凑性与集成度

- 性能提升:最高转速与最大功率的双重优化,显著增强了发电机的能量输出与运行效率

- 结构创新:体积与直径的缩减,满足更小空间的安装需求,为整车布局提供更大灵活性

5. 高压系统控制器优化

新一代PCU与IPU通过体积小型化、功率提升、电池管理系统优化以及冷却结构创新,实现了性能与效率的全面提升。这些技术改进不仅增强了系统的能量输出与可靠性,还为整车的轻量化与空间优化提供了坚实的技术支持,进一步巩固了本田在混合动力领域的技术领先地位。

5.1 PCU(动力控制单元)

新一代PCU系统如图所示,其核心改进主要集中在体积小型化与功率提升两个方面,具体优化如下:

- 结构集成:PCU集成了电机控制器(MCU)、升压机构、DCDC等高压器件,提升了系统的集成度与可靠性。

- 体积优化:PCU体积由11.5L缩减至9.99L,显著提高了空间利用率。

- 功率提升:PCU功率密度由34.8kVA提升至47.3kVA/L,进一步增强了系统的能量输出能力。

5.2 IPU(智能电源单元)

IPU作为锂离子电池控制模块,在电池管理系统、容量扩展以及体积重量优化方面实现了显著提升:

- 电池管理系统优化:

- 电池容量扩展19%,同时电池单元容量减少19%,在保持性能的前提下降低了成本。

- 体积与重量优化:

- 重量减轻12%,体积缩减24%,进一步提升了整车的轻量化与空间利用率。

- 冷却系统创新:

- 本田HEV电池采用风冷结构,冷却风扇布置由外部优化为内部,提升了冷却效率与系统集成度(如图所示)。

6. 控制优化

6.1 驱动模式

第四代混动系统在驱动模式上延续了上一代的基本架构,仍以EV模式、混动模式和发动机直驱模式为核心。其主要创新在于发动机直驱模式新增高低两档设计,显著提升了系统效率与适应性。EV模式、混动模式与发动机直驱模式的协同工作,确保了车辆在不同工况下均能实现高效、稳定的动力输出,进一步提升了用户体验与燃油经济性。 驱动模式分类:

-

EV模式

- 适用工况:低速低负载运行,如城市代步场景

- 特点:纯电驱动,实现零排放与静音行驶

-

混动模式

- 运行方式:串联与并联模式结合

- 核心优势:通过智能调节发动机运行状态,确保其始终处于高效区间

-

发动机直驱模式

- 两档设计:

- 高速档:优化高速行驶效率,提升燃油经济性

- 低速档:扩大高效区域范围,增强低速工况下的动力表现

- 技术优势:通过高低档位切换,实现全工况下的效率最大化。

- 两档设计:

6.2 发动机工作点优化

在发动机使用模式下,系统通过智能化控制策略,确保发动机始终运行在最高效率区域,从而最大化提升整体系统效率。通过抑制电损耗、跟踪发动机最佳效率点以及电池与发动机的智能协同控制,新一代混动系统实现了发动机使用模式的高效优化。发动机输出与电池能量的完美结合,不仅提升了系统效率,还确保了动力输出的平顺性与稳定性,进一步增强了整车的性能表现与用户体验。

以下是发动机效率优化的核心策略:

6.2.1 抑制电损耗

- 策略:优先使用发动机驱动,减少电能转换与传输过程中的损耗

- 效果:降低系统整体能量损失,提升能源利用率

6.2.2 跟踪发动机最佳效率点

- 策略:以发动机最佳效率点为控制依据,实时调整运行状态

- 效果:确保发动机始终处于高效区间,最大化燃油经济性

6.2.3 电池与发动机协同控制

- 策略:通过智能能量管理,实现电池与发动机的高效协同

- 效果:优化系统整体效率,平衡动力输出与能耗

6.2.4 发动机输出与电池完美结合

- 策略:发动机输出与电池能量无缝衔接,实现动力与效率的最优平衡

- 效果:提升系统响应速度与运行稳定性,为用户提供更流畅的驾驶体验

6.3 动力总成能量管理优化

在发动机高效运行的基础上,动力总成效率的优化是系统性能提升的核心。通过提高发动机热效率、控制电损耗以及实现各效率的协同叠加,新一代混动系统实现了整体效率的最大化。这一优化不仅提升了整车的燃油经济性,还为用户提供了更加高效、稳定的驾驶体验。动力总成效率主要由以下因素决定:

6.3.1 发动机热效率

- 核心目标:提升发动机燃烧效率,最大化热能转化为机械能的比例

- 优化措施:通过缸内直喷、燃烧系统优化等技术手段,提高热效率

6.3.2 电损耗控制

- 核心目标:减少电能转换与传输过程中的能量损失

- 优化措施:优化电机控制策略、降低线路阻抗、提升能量回收效率

6.3.3 系统效率叠加

- 综合效率:通过发动机热效率与电损耗控制的协同优化,实现系统整体效率的最大化

- 效果体现:如图所示,各效率叠加后,系统效率达到最优状态,显著提升整车的经济性与性能表现

混动模式通过智能控制策略,在保证驾驶性能的同时,最大化发动机的运行效率,从而提升整车的动力性与经济性。以下是混动模式优化驾驶性能的核心策略:

6.4 驾驶性能优化

6.4.1 发动机经济性

混动模式通过以下两方面控制,实现驾驶性能与发动机效率的协同优化:

1 驱动力分配优化

- 策略:驱动力主要由驱动电机提供,发动机解耦并以增程模式运行

- 优势:

- 充分发挥电机响应快、扭矩大的特点,提升驾驶性能

- 发动机解耦后专注于发电,降低能量损耗

2 发动机效率优化

- 策略:通过智能控制,确保发动机始终处于最佳效率点运行

- 优势:

- 最大化发动机热效率,降低燃油消耗

- 提升系统整体经济性,延长续航里程

6.4.2 换挡平顺性

在高驱动力需求下,系统通过扭矩优先、发动机转速控制与智能换挡策略,实现了动力性、效率与舒适性的完美平衡。这一控制逻辑不仅确保了强劲的动力输出与平顺的加速体验,还通过主动优化发动机转速,显著提升了驾驶舒适性。

线性换挡控制:

- 模拟升档操作:系统通过智能控制,模拟传统变速器的升档过程,逐步调整发动机转速与车速的比例

- 线性过渡:在换挡过程中,动力输出以线性方式平滑过渡,避免传统换挡带来的顿挫感

1. 高驱动力需求下的扭矩优先策略

- 策略:优先利用扭矩边缘,避免不必要的发动机转速提升(如a-①)

- 优势:

- 最大化电机扭矩输出,确保强劲的动力响应

- 降低发动机转速波动,减少能量损耗与噪音

2. 功率需求提升时的发动机转速控制

- 策略:当功率需求超过当前发动机与电池的综合输出能力时,发动机转速提升至Ne1(如a-②),形成发动机转速与车速的比例1

- 控制逻辑:

- 发动机转速跟随车速增长,保持稳定的加速性能

- 比例1的设定综合考虑发动机转速使用要求与NVH(噪音、振动、声振粗糙度)性能,确保驾驶舒适性

3. 高速工况下的换挡优化

- 策略:当车速持续增加,若保持比例1会导致发动机转速过高,系统主动执行换挡,将发动机转速与车速的比例调整为比例2(比例2 < 比例1)

- 优势:

- 换挡后,相同车速下发动机转速降低,减少高转速带来的噪音与振动

- 主动控制发动机转速,避免高车速下发动机高转速对驾驶舒适性的影响

6.4.3 转速车速跟随策略

发动机转速与车速的跟随比例控制策略,通过制定合理的比例原则与动态调整机制,实现了动力性、经济性与舒适性的综合优化。该策略不仅满足了不同工况下的性能需求,还通过智能换挡与比例调整,显著提升了驾驶体验与整车效率。

1 比例原则的核心条目

1.1 车辆行驶需求优先

- 策略:根据车辆行驶需求功率,将发动机功率线向大扭矩方向平移

- 目标:确保发动机在满足动力需求的同时,运行在高效区间

1.2 最敏感车速限制

- 策略:定义最敏感车速限制,并限制该车速对应的最高发动机转速

- 目标:避免高车速下发动机转速过高,影响NVH性能与驾驶舒适性

1.3 比例变化定义

- 策略:定义发动机转速与车速的多种比例变化(如比例1、比例2、比例3等)

- 目标:根据车型、性能需求、NVH要求及发动机特性,制定合理的比例限值

2 比例控制的具体实现

2.1 初始阶段:比例1控制

- 逻辑:发动机转速随车速按比例1增长,车速增加时,发动机转速逐渐升高至限值Ne1

- 效果:确保发动机转速合理跟随车速提升,满足低车速工况下的动力需求

2.2 偏离阶段:比例1限值突破

- 逻辑:当车速继续增加,发动机转速突破Ne1,逐渐偏离至Ne2(如a-①所示)

- 效果:在保证动力输出的同时,避免发动机转速过高

2.3换挡阶段:比例调整

- 逻辑:当发动机转速超过最高限值Ne2,执行换挡操作,将发动机转速降低至Ne1(如a-②所示)

- 比例变化:比例1(Ne1/V1)→比例2(Ne2/V2)→比例1(Ne1/V2)

- 效果:通过换挡降低发动机转速,优化高车速工况下的NVH性能与燃油经济性

3 比例控制的综合优化

3.1 车型与性能需求

- 策略:根据车型定位与性能目标,定义发动机转速与车速的合理比例

- 目标:满足动力性、经济性与舒适性的综合需求

3.2 NVH性能优化

- 策略:通过限制发动机转速与车速的比例,降低噪音与振动

- 目标:提升驾驶与乘坐舒适性

3.3 发动机特性匹配

- 策略:结合发动机的扭矩特性与高效区间,制定比例变化标准

- 目标:确保发动机始终运行在最佳状态

6.4.4 换挡过程发动机转速控制

本田新世代混动,采二档之设计,以适配重车之需,并提升整车动力之表现。换档之际,引擎转速随行调整,其原则如下:

1 加速性与转速控制

- 要义:优化加速性能,引擎转速之调控需符预期

- 目的:确保动力响应迅捷,兼顾驾驶平顺

2 大扭矩优先

- 要义:倾向引擎高负荷大扭矩之运用,避免转速骤升

- 目的:发挥引擎最大效能,减少转速波动,提升运行稳定性

3 经济性与线性换档

- 要义:随引擎最佳经济点而行,换档保持线性,兼顾加速与经济

- 目的:实现动力与能耗之平衡,提升整体效率

4 新旧系统对比

- 前代单档IMMD:车速增,引擎转速随之升,至一定车速后,转速趋稳(如灰色点划线所示)

- 新一代IMMD:二档设计,引擎传动可择二档输出。起步为佳加速,用大传动比之一档,低车速时,引擎转速随车速升;至一定车速,转速达限,换档,用较小传动比之二档,维持转速升幅,避高车速时超高速运转,亦免低车速时引擎高速运行之弊.

6.5 HEV模式动力性提升

6.5.1 车速提升

通过提升电机转速、采用混动箱二档技术及驱动电机之升级,新世代混动系统于车速提升之际,全面优化整车动力性能。

1 电机转速之升

- 优化之举:电机最高转速自一万三千转提至一万四千五百转

- 实效:整车极速得以显著提升,满足高速之需

2 混动箱二档之术

- 优化之举:采用二档设计,优化动力输出之特性

- 实效:

- 整车加速性能更佳,动力响应更迅捷

- 高速行驶与动力性能并重,二者兼得

3 驱动电机升级

- 优化之举:采用扭矩更大、转速更高之新型驱动电机

- 实效:整车起步加速达0.4g,动力表现显著提升

6.5.2 电机系统设计优化

电机独配传动比,运行工况优化,动力性能更佳。

1 旧制之弊

- 旧制:引擎与电机共用局部输出齿轮,需兼顾引擎传动比

- 弊端:齿轮传动比配置受限,不利于电机输出之效

2 新制之利

- 新制:新世代混动系统,电机独配传动比

- 优势:传动比依电机性能需求而定,电机动力性能更佳

3 运行工况之优化

- 优化之举:新世代混动系统,电机运行工况更优

- 实效:依不同需求择最佳传动比,运行效率与动力性能并进

6.5.3 驱动牵引力提升

以二档设计优化牵引模式,拖拽力显著提升,热管理更为高效。

1 旧制之弊

- 旧制:上坡、加速牵引时,采用混合驾驶模式

- 弊端:高负荷驱动电机损耗大,低速时冷却不佳,易发热而降低动力输出,热管理要求极高

2 新制之利

- 新制:新系统采用二档设计,引擎低转速即可输出大驱动力

- 优势:发电机无负载下牵引,线圈温度最大可降三成五

3 牵引模式之优化

- 优化之举:牵引可在引擎模式与混合模式间切换

- 实效:依驱动需求,择效率最大者而行(混合模式时,线圈超温即切换至引擎模式)

4 大驱动需求之选择

- 优化之举:大驱动需求时,可择混合驱动(旧制)与引擎二档驱动(新制)

- 实效:拖拽力得以提升,电能与机械输出之使用更为合理

6.6 结构设计优化

6.6.1 FDU平行轴设计布置

1 布置优化之革新

- 旧制:电机为同轴布置

- 新制:新世代混动系统,电机改为平行轴布置

- 优势:轴向长度方向布置适应性更佳,空间利用更灵活

2 尺寸调整之利

- 调整:平行轴布置,电机高度略增4.2毫米,然轴向长度大幅缩减

- 实效:布置优势显著,空间布局更为合理

7. IMMD第四代HEV系统总结

7.1 两档之用,动力增益

两档之设,动力输出增强,可灵活适配重车之需。

7.2 引擎两档,转速随行

引擎采用两档输出,转速与车速合理相随,避转速突高之弊,驾乘感受更佳。

7.3 引擎升级,性能卓越

引擎自PFI升为GDI,功率、扭矩、油耗皆优,性能全面提升。

7.4 两档之利,效率提升

两档设计,避引擎低转速行驶,亦免高负荷电气损耗,热损降低,总效率提升。

7.5 发电机转速升,体积缩

发电机转速提升,体积小型化,发电功率需求更大。

7.6 驱动电机性能同步升

驱动电机转速与性能同步提升,最大功率与扭矩更优。

7.7 FDU性能增益

FDU性能进一步提升,驱动电机扭矩增6%,转速升12%。

7.8 IMMD混动,布置优化

IMMD混动系统尺寸适应性优化,整车空间布置更趋完美。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?