用于运动障碍诊断的磁共振安全型触觉腕部操纵器设计

震颤以不自主且有节律的运动为特征,是最常见的运动障碍。震颤可能具有外周和中枢振荡成分,若能准确评估,可改善诊断效果。一种磁共振(MR)安全型触觉腕部操作器可通过功能性磁共振成像(fMRI)同时测量本体感觉反射(外周成分)和脑部激活(中枢成分)。本文提出的MR安全型触觉腕部操作器设计采用电液闭路驱动、光学位置与力传感,并且在磁共振环境(IV区)内的所有部件均采用非导电且磁兼容材料制成。MR安全型液压执行器为定制塑料叶片电机,通过液压软管和光纤与位于屏蔽控制室(III区)的磁性部件和电子设备连接。有意设计的内部泄漏提供了可反向驱动性、阻尼,并避免了摩擦。该机械手完全符合MR安全要求,因此可在任何磁共振环境中安全运行,同时确保fMRI成像质量。执行器中未预期的外部泄漏导致无法使用预压,从而限制了控制带宽。紧凑型末端执行器设计可适配磁共振扫描仪,安装简便,并可固定于磁共振扫描仪床上。这使得受试者可在最佳fMRI位置使用该机械手,且能够快速安装,节省昂贵的磁共振扫描仪时间。驱动与传感器方案在磁共振环境中表现良好,未对图像质量造成影响,因而适用于多种运动控制实验。通过实施有关制造与密封的改进建议实现预压后,应可提高带宽,满足本体感觉反射识别的要求。[DOI: 1.115/1.4037674]

引言

运动障碍会损害个人产生和控制身体运动的能力[1]。震颤是最常见的运动障碍,患病率为14.5%[2],其特征是身体部位出现不自主的节律性运动[3]。由于震颤类型繁多,且由多种神经系统疾病引起,因此诊断可能较为困难。

运动控制由中枢神经系统调节。周围神经系统分别将运动指令和感觉反馈传入和传出中枢神经系统。周围反射是对感觉反馈产生的快速非自主性运动。当震颤的频率取决于肢体及其负荷的惯性和弹性特性时,则该震颤至少部分具有外周反射成分。

这意味着震颤是由外周反馈环路中的振荡产生的。当震颤频率与外周反馈环路的特性无关时,即不受弹性和惯性负荷的影响,则被认为是中枢性神经源性震颤,并被认为起源于大脑内的振荡神经网络[4]。因此,震颤可能具有两个振荡成分:外周反射成分和中枢性神经源性成分[5]。

震颤的早期和精确诊断对于正确且最有效的治疗至关重要。然而,目前临床上对震颤的诊断手段有限、主观性强,并且未能包含外周和中枢振荡成分,尽管已有方法可分别分析这两者。中枢神经源性成分可通过脑成像技术(如功能性磁共振成像(fMRI))进行分析,该技术基于磁共振成像,利用强磁场和射频脉冲无创地可视化与脑活动相关的氧消耗情况。外周反射成分则可通过力控触觉操纵器进行分析,该设备能够执行明确的运动任务并施加连续的随机力扰动。此类扰动对受试者而言感觉自然,并能激发本体感觉反射的参与。触觉操纵器随后可测量受试者对这些扰动的响应,以识别关节终端导纳:即力(输入)与位置(输出)之间的因果动态关系。接着,采用闭环系统辨识技术和神经肌肉建模来量化反射[6–8]。据我们所知,目前尚无商业化的、适用于fMRI环境下且满足本体感觉反射识别要求的机械手,其中最严格的要求是扰动带宽。已有多个研究项目开发了用于磁共振成像过程中的机械手,它们采用电动执行器[9–13]、气动执行器[14–17]、液压执行器[18,19]、电流变液执行器[20],或机械传动式执行器[21,22]。当磁共振(MR)机器人操纵器基本处于静止状态且不需要高带宽时,常使用压电电机。压电电机结构紧凑,既不依赖也不受磁场影响,同时在低速下可提供高扭矩,并具有高响应性和可控性。然而,机械传动方案和压电电机均使用导电材料,而压电电机甚至包含有源电气元件。使用导电材料或有源电气元件(非磁共振安全)可能会影响fMRI图像质量。除主从式液压驱动装置[18]外,上述其他方案均带宽不足且不具备磁共振安全性。然而,安装主从式液压执行器需要一个庞大而笨重的非磁共振安全框架。该框架以及执行器本身的尺寸均使其无法在受试者身旁安装于磁共振扫描仪孔径内,从而妨碍将受试者头部置于最佳fMRI位置,即磁共振扫描仪孔径中心。

问题陈述

由于中枢和外周振荡性震颤成分相互影响(闭环),研究震颤的最佳方法是利用功能性磁共振成像(fMRI)和触觉操纵器同时测量这两个成分。然而,fMRI对磁干扰敏感,并使用强磁场,因此不允许在触觉操纵器中使用导电材料或磁性材料。目前市面上可获得的触觉操纵器不符合在fMRI期间进行本体感觉反射识别的要求,而文献中报道的非商业定制触觉操纵器仍有改进空间。

目标

设计一种磁共振安全的触觉手腕操作器,用于本体感觉反射识别。

设计

在文献中,“磁共振兼容”这一术语常被用来表示设备适用于磁共振环境(美国放射学会(ACR)安全IV区)。然而,自2005年以来,该术语在磁共振环境中是否安全使用方面已无实际意义,且常被误解和误用[23]。美国食品药品监督管理局认可的美国材料与试验协会标准F2503[24]定义了“磁共振安全”、“磁共振条件性安全”和“磁共振不安全”这些术语。若某物品在特定磁共振环境及特定使用条件下已证明不会产生已知危害,则属于磁共振条件性安全。当某设备在任何磁共振环境中均不会产生已知危害时,则被视为磁共振安全[25]。在实践中,磁共振安全意味着该机械手由非导电且磁兼容的材料(如塑料、玻璃或橡胶)制成。选择将机械手设计为磁共振安全而非仅磁共振条件性安全,可确保功能性磁共振成像质量,并使其适用于任何磁共振环境,即不受机构、磁共振扫描仪特性或磁共振扫描参数的影响。

要求

必须满足的严格要求:

- 不构成任何危险风险,具备磁共振安全特性,不会产生图像伪影或降低fMRI图像质量,并配备紧急停止按钮。

- 允许一个自由度的手腕屈曲和伸展运动,且物理限制运动范围为[18,26]。

- 可在长度为1.5–2米、直径为60厘米的磁共振扫描仪孔径内使用[27]。人体侧边可用宽度约为120毫米[22]。穿戴和脱卸的设置时间少于10分钟。

- 能够舒适且安全地固定前臂,以隔离手腕的运动。

- 运动快速平稳,扭矩输出至少为1.2N·m,足以加速手腕并扰动处于收缩状态的手腕[28]。

- 在整个运动范围内测量角度和扭矩,精度至少达到12位分辨率,采样频率达到200赫兹,以实现与人体的力控制交互[29]。

优先要求,可按重要性递减的顺序进行妥协:

- 达到至少20赫兹的带宽。人臂的所有动态特性在20赫兹以下均能被激发[18,30],因为(共)收缩状态下人手腕的固有频率约为15赫兹[26]。

- 允许60度活动范围,即从中立位置(0度腕角)向屈曲和伸展方向各30度。

- 实现惯性运动的自由感,并且动摩擦分别小于4.3克·m²和0.21牛·m。

- 独立于磁共振设备和扫描仪特性。

- 成本效益高。

驱动方案

传统电磁电机不能用于磁共振环境[31]。由于磁共振扫描仪孔径内的空间有限或存在磁共振不兼容问题,通常将驱动方案与传动装置结合使用,以便将执行器放置在孔径外部甚至磁共振环境之外。这样可以使用更大的执行器,并防止产生图像伪影。另一方面,从屏蔽控制室(ACR安全III区)到磁共振扫描仪孔径的距离可能轻易达到9米,而传动装置会根据其类型引入摩擦、间隙、弹性和时间延迟[9,22,32]。执行器产生的力或扭矩可通过皮带、连杆或轴系进行传输。这些系统采用特定设施设计。

根据要求和最合适的的设计方案,需要使用磁共振安全的位置和扭矩传感器以及磁共振安全的液压叶片马达。这些部件无法商业采购,必须进行设计并定制。

执行器:液压叶片马达

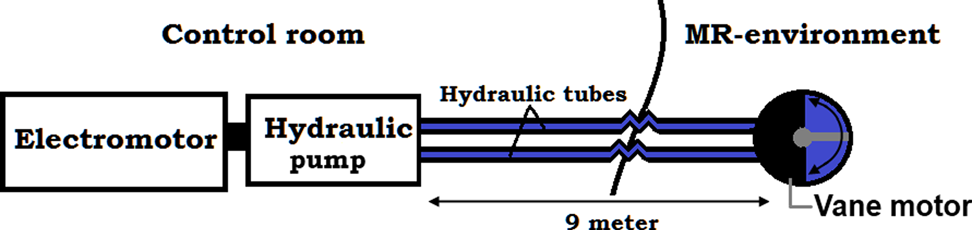

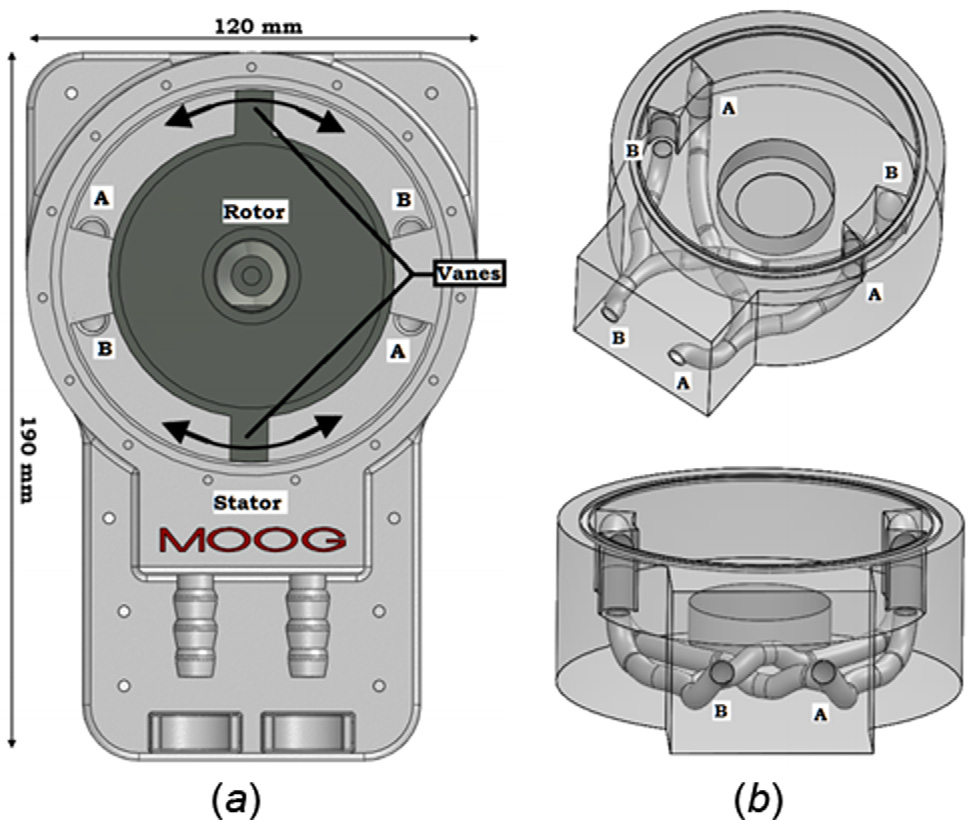

执行器设计基于闭路液压主从驱动方案[18]。在本例中,使用叶片电机(从动端)与液压泵(主控端)替代缸-活塞结构(图1)。叶片电机是一种流体动力执行器,可将流体压力或流量转换为角位移或扭矩。

相较于活塞-气缸结构,使用叶片电机的第一个优势在于其结构更紧凑且复杂性更低,因为它能直接产生旋转运动,避免了将直线运动转换为旋转运动所需的额外设备。第二个优势是叶片电机允许转子内部存在泄漏。在活塞-气缸结构中,内部泄漏会导致主从活塞失去同步,因为主控端无法补偿泄漏量。而对于叶片电机而言,这一问题并不存在,因为液压泵在双向泵送流体时均无限制。

由于在没有严格密封的情况下无法制造出完全无内部泄漏的叶片电机,而严格密封会导致显著摩擦,因此我们选择设计一种允许转子周围存在一定内部泄漏的叶片电机,以提供可反向驱动性和阻尼。由于存在内部泄漏,需要更大的泵排量以及在转子上安装位置传感器,但不再需要在转子与定子之间额外密封,这使得设计与装配更加简便,同时减少了摩擦并实现平稳运动。

叶片电机采用双叶片设计,使得转子轴承受的是力偶而非力矩,从而减少了转子轴的变形,进而降低了摩擦。该叶片电机(图2)设计为在3巴压力差下提供8N·m的输出,运动范围为134度。

传感方案

传统的应变片无法使用,因为它们包含非磁共振兼容的电子和材料部件。此前,在磁共振环境中已使用由磁共振兼容材料制成的有源传感器。通过适当的预防措施,例如屏蔽和与成像区域保持足够的距离,可以将图像伪影和噪声控制在可接受水平[20,33]。然而,这意味着传感器需要针对每种成像序列和磁共振扫描仪进行测试。为了防止电磁干扰并确保传感器与任何成像序列的兼容性,最佳选择是在磁共振环境中使用无电气元件或导线的传感器。该传感方案需要实现传感器数据的传输,从而将电子部件与磁共振安全部件分离,类似于驱动系统的处理方式。该传感器方案必须能够构建位置和扭矩传感器。表2表明,光纤光强测量原理符合我们要求,可用于构建扭矩和位置传感器。

| 要求 | 传感方案 | 磁共振安全和fMRI质量 | 带宽 | 位置传感器 | 扭矩传感器 |

|---|---|---|---|---|---|

| 液压传感器 | + | - | - | + | |

| 光纤光强测量 | + | + | + | + |

参考文献[34]

参考文献[12,14,18,32,35],和[36]

传感器:光强测量

光纤可提供磁共振安全的信号传输,安装简单灵活,在长距离传输中信号损失和时间延迟可忽略不计[12,14,32,35–37]。利用对置光纤或反射面,可通过光强原理测量位移。使用反射面的优点在于发射和接收光纤位于传感器的同一侧,可共用同一个传感器头,从而保证光纤的对准。

扭矩传感器

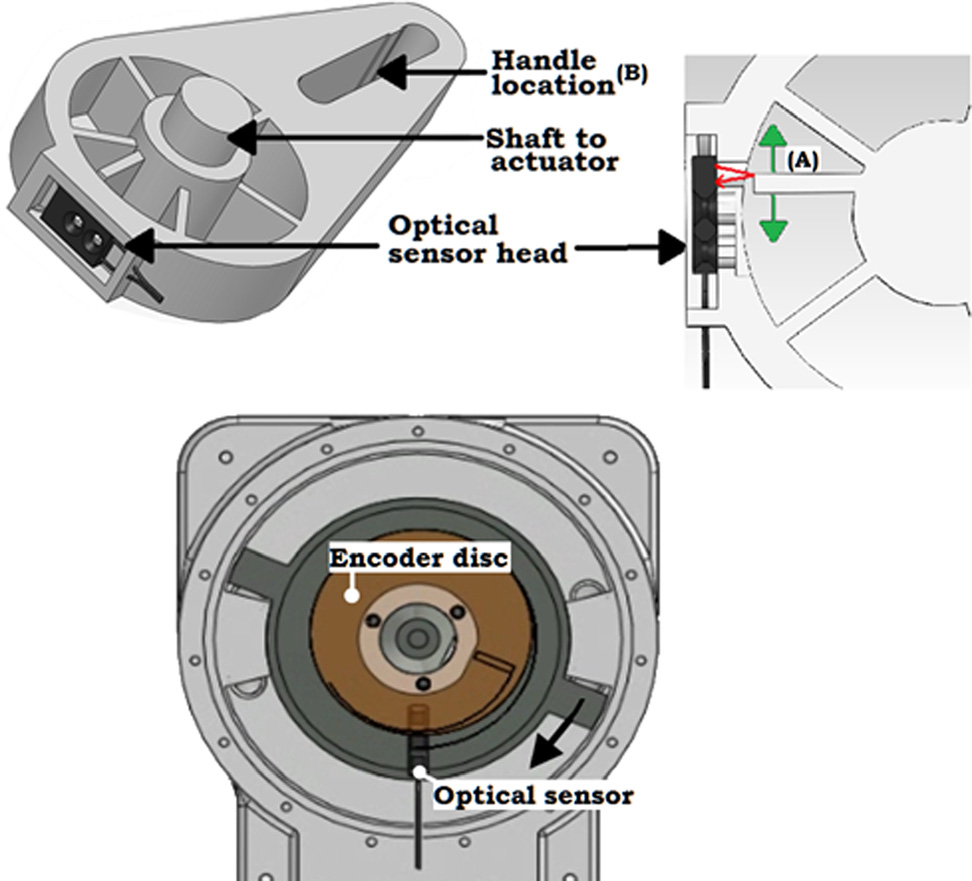

扭矩传感器(图3,上部面板)由一个光学传感器和一个可变形体组成。该可变形体的变形通过刀口法检测。传感器头(基恩士FU-38)由塑料制成,并连接到通过光纤连接放大器(基恩士FS-N11MN)。传感器本体上的手柄槽可实现腕关节与执行器轴的精确对准。

位置传感器

位置传感器(图3,底部面板)采用一个塑料传感器头(基恩士FU-37),同样连接至放大器(基恩士FS-N11MN)。在叶片电机的轴上安装有一个带偏心孔的圆盘,作为编码盘使用。轴的旋转会改变反射面的面积,从而为每个位置提供唯一参考,实现绝对位置传感。

时(A)相对于传感器头位移的扭矩传感器示意图)

时(A)相对于传感器头位移的扭矩传感器示意图)

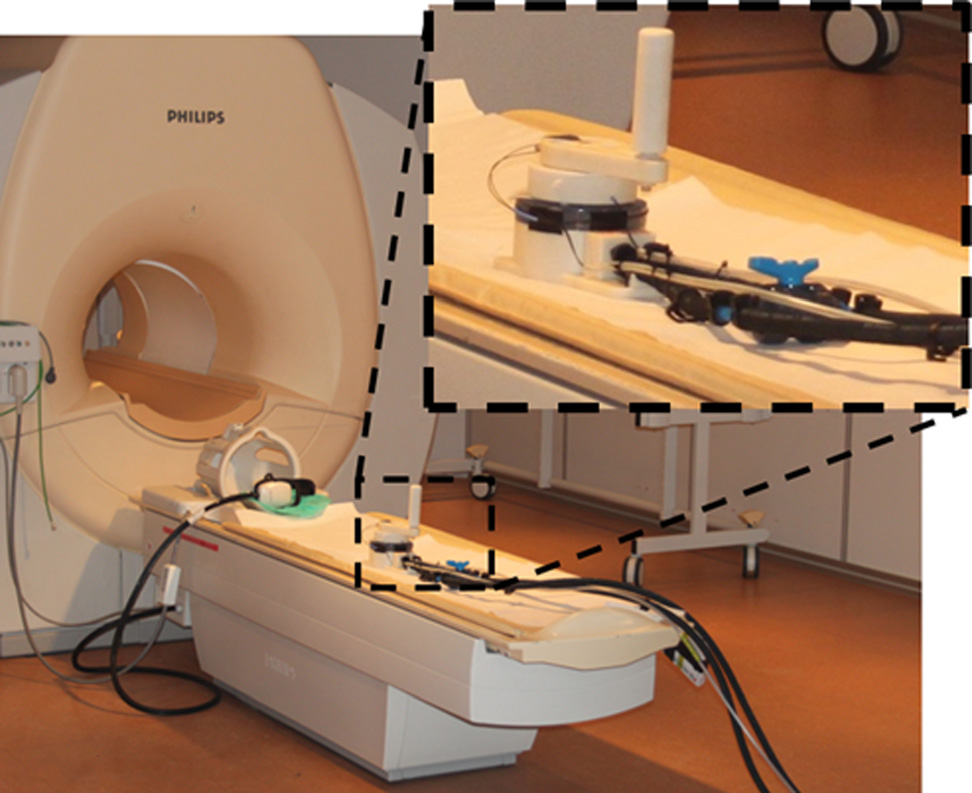

完整系统原型

MR安全型触觉腕部操作器原型的部件由三种材料制成,并采用快速成型技术制造(图4)。执行器的原型采用穆格伺服驱动器(G392-008)和电动机(C-100)构建。电动机连接至排量为4毫升/转的液压可逆齿轮泵(Galtech 2SM-A-4-R)。连接液压泵与叶片电机的9米长软管由合成橡胶内层(3/8英寸)和外层包覆组成,并带有两层编织织物嵌层(海布0503-06)。系统使用液压植物油,因其无毒、非腐蚀性且易获取。实时计算机控制整个系统,并以2048 Hz的采样频率对扭矩和位置进行采样,分辨率为16位分辨率。

控制

实时计算机使用虚拟模型,并通过比例-积分(PI)控制器和额外的并行前馈增益(Kleak)来控制执行器的速度,以补偿叶片电机的内部泄漏。Kleak通过向手柄施加不同的静态扭矩并测量达到特定旋转位移所需的经过时间(K leak = 0.3 rad/(N·m s))来确定。为了进一步提高控制性能,增加了一个与运动方向相关的附加增益(K fric),用于补偿静摩擦力,该静摩擦力被确定为0.14N·m。

结果

为评估MR安全型触觉腕部操纵器原型的性能,进行了多项测试以确定光学传感器的精度和最大执行器扭矩。为了对系统进行特性表征,测量了指令速度到叶片速度的开环频率响应函数(FRF)。此外,还测试了识别两个惯性负荷(即手柄以及带质量的手柄)的阻抗频率响应函数的能力。在磁共振扫描仪(3T飞利浦Intera,荷兰贝斯特)中进行的最终测试中,该机械手按预期运行,由于在磁共振环境中仅使用了磁共振安全材料,因此磁共振图像及原型的传感器信号均未出现失真。

光学位置传感器

该磁共振安全原型光学位置传感器的测量范围为70度,使用具有0.1%电压输出平滑度(相对于输入电压)的电位计(Feteris FCP 12AC)进行校准,并通过16位模数转换器采样。校准后,在重复五次的测试中,将光学传感器的测量位置与校准传感器的测量位置进行比较。光学传感器相对于校准传感器测得的位置最大偏差为满量程的61%(F.S. = 70deg)。

光学扭矩传感器

该磁共振安全的光学扭矩传感器原型通过一个滑轮进行静态校准,确保在91mm的力臂处对扭矩传感器施加负荷。校准测试重复进行了四次,结果表明其精度为满量程的62%(F.S. = 14.3 N·m)。

最大扭矩

通过固定手柄,确定了原型执行器能够产生的最大扭矩。进行了多次测量,逐渐增加泵速直至达到最大测量扭矩,即1.5 N·m。

开环频率响应函数

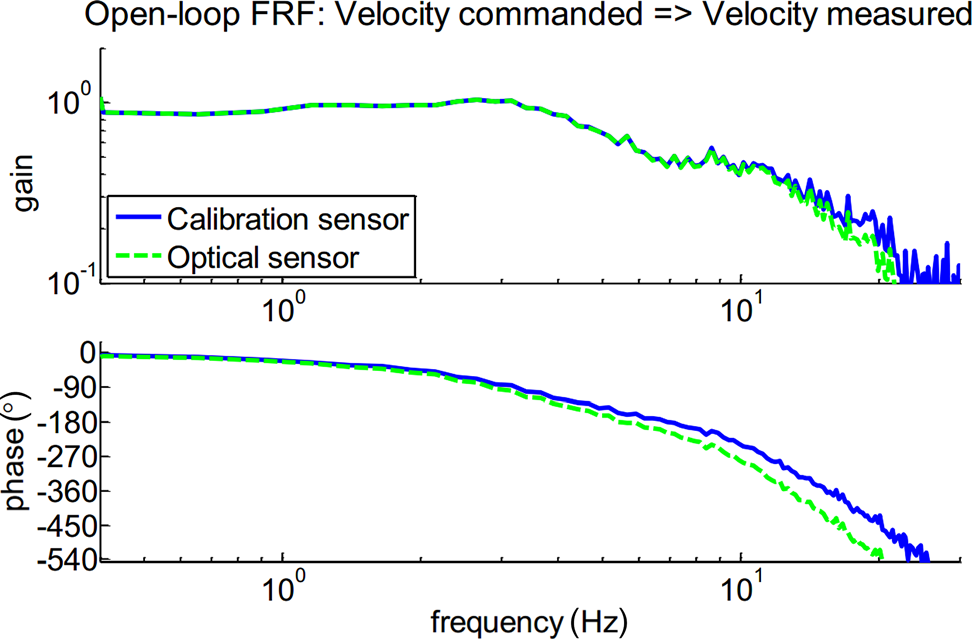

电动机由其伺服控制器进行速度控制。为了确定系统特性,测定了指令速度到测量的叶片速度的开环频率响应函数。指令速度输入信号为一个30秒多频正弦信号,其功率在0.1至30 Hz范围内均匀分布[38]。为排除瞬态效应,去除了前7秒和后7秒,保留16秒信号用于分析。该频率响应函数(图5)基于五次重复平均的叶片速度测量结果,通过将四个相邻频带取平均进行平滑处理,定义为测量的叶片速度频谱密度除以指令速度频谱密度。开环带宽为 ~5 Hz(-3 dB,即增益为0.707)。

阻抗频率响应函数

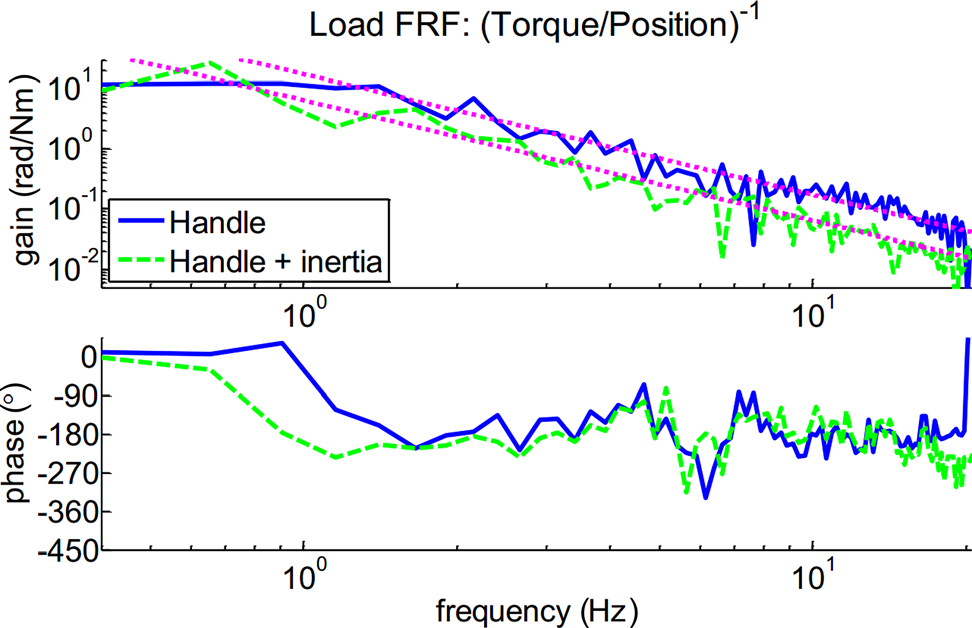

通过分析两个惯性负载下的指令位置多频扰动与测量位置和扭矩之间的阻抗,测试了系统识别惯性负载的能力:1.46 g m²(手柄惯量)和 3.93 g m²(手柄+质量为480 g)。手柄和负荷的惯量是利用 SOLIDWORKS 模型计算得到的。闭环FRF是通过谱密度使用闭环系统辨识[26]计算得出的。这些FRF表现出典型的二阶响应,具有较小的导纳或较大的较大惯性负荷下的阻抗(图6)。通过手算利用FRF确定负荷的惯性,得到的估计惯量分别为:手柄为1.5g m²,带负荷的手柄为4.3 g m²(分别对应手柄1.46 g m²和带负荷的手柄3.93 g m²)。

讨论

本文提出了一种适用于本体感觉反射识别的磁共振安全型触觉手腕操纵器的设计。在设计阶段完成后,制作了一个原理验证原型,最终研制出一种定制的磁共振安全原型,该原型采用电液驱动,并配备了光学位置传感器和光学扭矩传感器。所有用于磁共振环境(IV区)内的材料均为非导电、非金属和非磁性材料。该设计将机械手分为磁共振安全和磁共振不安全两部分,通过9米长的液压管路和光纤,将磁共振安全的液压系统和传感器与位于屏蔽控制室(III区)内的系统磁性部件和电子部件连接起来。

磁共振安全

某种材料是否为磁共振安全存在争议,因为其判定方式如下[23]。某物品被认定为磁共振安全是基于科学依据的论证,而非测试数据。这意味着导电的磁兼容材料(如铝),虽然不受感应力或扭矩的影响,但可能产生感应涡流,从而引发争议[24,25,29]。感应涡流可能导致材料发热(安全隐患)并产生局部磁场,从而降低fMRI图像质量。因此,导电的磁兼容材料不属于磁共振安全材料。然而,当导电的磁兼容材料被用于孔径外、非运动部件上,并且受试者不可能成为导电回路的一部分时,则不存在直接的安全隐患,且图像质量也不一定会受到影响。尽管如此,为了避免争议,在本设计中仅使用了非导电和非磁性的磁兼容材料。因此,可确保fMRI图像质量,且该机械手适用于任何磁共振环境中的安全使用。

材料、制造技术与密封

叶片电机的轴沿线存在一些不希望的外部泄漏,这可能是由于快速原型制造技术的形状精度有限或材料表面光洁度不足所致。其他制造技术可以提供更高的精度;然而,叶片电机的内部通道排除了许多其他生产技术的应用。一种可能的解决方案是采用快速原型技术制造尺寸过大的零件,然后使用传统铣床和车床进行精加工,以提高精度。

最大扭矩

由于气穴现象,叶片电机在3巴的压差下无法输出其设计扭矩。如果没有预压,入口泵的压力会变得过低,导致泵空转。这使得实际达到的扭矩被限制在1.5 N·m,尽管如此,仍足以满足1.2 N·m的要求。

传感器

原型中的传感器延长了光纤,总长度达到9米,而制造商提供的最长光纤为5米。然而,最好不需要使用延长耦合器,因为这会降低信号失真的风险。为所用传感器头定制制造9米长光纤的交货周期过长,无法满足本研究的时间要求。系统的workspace受限于位置传感器编码盘的尺寸,仅为70 deg(即从-35deg到35deg),而不是叶片电机134 deg的workspace。在运动范围的两端,位置传感器变得不准确。为了增大运动范围,需要将编码盘上可用的反射面重新分布到更大的范围内。对于该机械手的评估而言,当前实现的70 deg workspace已满足requirement。编码盘的设计采用带偏心孔的circle。这导致反射面在运动范围内呈 nonlinear distribution。若不用circle,而采用特定的 curved shape,则可使反射面在运动范围内实现linear distribution。然而,由于此类曲面形状的加工需要使用x–y table,会导致边缘出现discrete steps。因此,在原型中选择circle作为编码盘,因其可在lathe上加工,从而获得 continuous edge。系统Control软件中已考虑了反射面的 nonlinear distribution问题。

控制

由于液压系统固有的非线性特性(如气穴现象),使用PI控制器在目标带宽(20赫兹)范围内精确控制该系统未能成功。尝试通过在指令速度上增加并行前馈增益以补偿叶片电机的内部泄漏,并添加静态库仑摩擦的补偿增益来改善控制性能,虽然性能有所提升,但问题并未完全解决。在调参PI控制器时,实现了对1和2赫兹正弦波的精确位置跟踪,且未出现粘滑摩擦的迹象。预压很可能会解决大部分控制问题;如果不能,则实施基于模型的控制有望提高系统的控制性能并实现更高的带宽。

结论

主要挑战是设计并制造一种可在功能性磁共振成像(fMRI)期间在任何磁共振环境(IV区)内安全运行且不影响图像质量的机械手。在磁共振扫描仪中进行测试时,使用位于控制室(III区)的电液驱动装置,以及位于磁共振环境内的磁共振安全光学传感器、液压软管和定制叶片电机(末端执行器),未观察到磁共振图像或传感器信号出现失真。该单自由度磁共振安全腕部操纵器原型实现了在70度运动范围(即 -35度至35度)内的平稳运动,无粘滑现象,可产生1.5 N·m的扭矩,并且易于安装,满足了除一项外的所有要求。原型的性能受限于叶片电机轴处不期望发生的外部泄漏,这导致无法使用预压。无预压时,指令速度到测量的叶片速度的开环频率响应函数从~5Hz开始增益下降。尽管带宽未满足本体感觉反射识别的要求,但它仍可支持多种运动控制实验,并且通过闭环辨识准确估计惯性负载,实现了系统辨识。

本文所述系统是少数几种[16,18,19,21]能够实现快速和平稳运动的系统之一。然而,所描述的系统是唯一完全符合磁共振安全要求的系统。位于磁共振环境中的部件通过两条液压连接和两条光纤连接轻松地与系统的其余部分相连。加塞特等人[18]的系统确实达到了20赫兹的带宽,并通过使用磁共振安全组件几乎满足了磁共振安全要求,但其用于支撑系统的铝制框架除外。本系统进一步区别于加塞特等人的系统之处在于,配备了绝对位置传感器以及更紧凑的末端执行器设计,可放置在磁共振扫描仪孔径内人体旁边,并可固定到磁共振扫描仪床上。这些改进使得机械手能够在受试者处于磁共振扫描仪孔径内最佳功能性磁共振成像位置时使用,并且可以快速安装,从而节省昂贵的磁共振扫描仪时间。若按照建议实施,应在功能性磁共振成像过程中实现本体感觉反射识别。

建议

预压

下一步,为了提高磁共振安全触觉操纵器的带宽和最大扭矩,需要实现预压功能。因此,必须采用不同或额外的制造技术来解决轴周围不希望出现的外部泄漏问题,以提高零件的精度。此外,低压动态旋转运动首选的密封方式是唇形密封,但由于其具有金属外壳而无法使用。因此,应探索由塑料制成的定制唇形密封的可行性。

应用

本体感觉反射识别是运动控制研究中对触觉操纵器要求最严格的应用之一。除了用于适当的震颤诊断外,磁共振扫描仪与磁共振安全触觉操纵器的结合还可用于其他运动控制研究(例如感觉权重、受干扰姿势和目标导向运动)。研究大脑在学习运动任务过程中随时间发生的变化,有助于加深对参与正常运动学习及皮层重组的脑回路的理解[39,40]。功能性磁共振成像与本体感觉反射识别的结合,有望揭示脑功能、功能性和功能障碍性运动控制以及神经损伤后的再生过程,使这一技术组合成为神经科学家和技术人员感兴趣的工具[32,41,42]。

1万+

1万+

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?