含TiO2晶须的电活性形状记忆复合材料用于开关电路

摘要

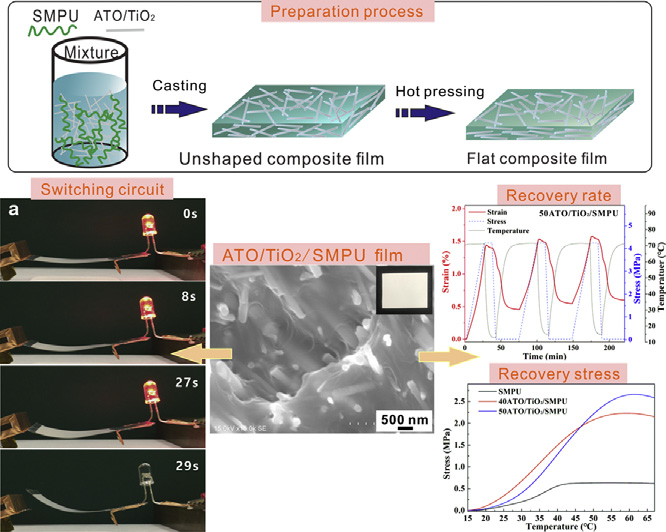

通过将形状记忆聚氨酯(SMPU)与导电的掺锑氧化锡/TiO2(ATO/TiO2)晶须复合,制备了电驱动形状记忆复合材料。所得复合材料ATO/TiO2/SMPU由于晶须相互重叠形成的导电网络产生的焦耳加热及加热效率提升,可通过施加电压来激活。除了具有导电性外,ATO/TiO2/SMPU复合材料的颜色也比大多数电活性形状记忆复合材料更浅,后者因添加碳材料而呈黑色。该复合材料表现出均匀的电阻和快速的热传导性能。当含50 wt% ATO/TiO2晶须的复合材料用作开关电路中的开关时,可在30秒内切断电路。与原始SMPU相比,ATO/TiO2晶须使杨氏模量提高了至少390%,恢复应力提高了250%以上。尽管在第一个测试循环中恢复率不理想,但在第三个循环中,含40 wt% ATO/TiO2晶须和50 wt% ATO/TiO2晶须的复合材料的恢复率仍分别高于96%和94%。

关键词

电驱动 形状记忆 复合材料 开关 电路 变形 性能

1. 引言

形状记忆聚合物因其独特的由外部刺激触发的形状记忆行为,被视为用于各种工程应用的重要多功能智能材料类别。例如航空航天领域[1],各种致动器[2,3],生物医学应用[4,5],4打印[6,7],能量收集装置[8,9],自修复系统[10,11],功能织物[12–14],以及电路控制[15]。形状记忆聚合物可被变形并固定成任意临时形状。在受到刺激(如热、电、光、湿气、磁性或溶剂)后,这些聚合物将自动恢复到其永久形状。作为一类热响应性形状记忆聚合物,形状记忆聚氨酯SMPU因其低成本、优异的生物相容性、易于加工和高变形能力而被广泛研究[18]。其形状记忆效应源于SMPU的双段系统,即能够“记忆”永久形状的交联段,以及具有特定转变温度的软段,后者实现形状变形与固定[19,20]。

迄今为止,为了满足电致形状恢复行为的需求,已开展了大量关于导电SMPU的研究[21–24]。通常使用具有优异电导率的导电填料来赋予绝缘SMPU导电性,此类填料包括碳纳米管、碳纳米纤维、银纳米线、石墨烯以及金属纤维和纳米颗粒[22,25–27]。其中,一维填料容易相互重叠,形成连续稳定的导电通路,显著降低电阻率[28]。对导电填料进行表面改性不仅可以改善聚合物与填料之间的界面,还能提高填料的分散性[29,30]。采用三维网络结构并与导热填料协同作用,可实现更均匀高效的电加热[31,32]。总体而言,通过引入各种导电填料,导电SMPU能够在无需外部加热器的情况下实现快速形状恢复。本研究重点在于通过尽可能少地使用填料,制备出高电导率且不损害SMPU形状恢复率的SMPU复合材料。然而,其弹性模量和恢复应力较低的缺点却鲜有研究。

导电组分不仅提供电导和热导通路,实现均匀焦耳加热,从而加速恢复,而且还影响SMPU的力学性能。研究表明,添加导电填料(尤其是1D填料)会降低SMPU的恢复率,而某些缺陷,如低变形刚度和回复应力,则会得到改善[25,33–35]。以往研究中使用的纳米级、低产率导电填料通常成本较高。由于形状恢复率下降及高成本问题,高含量导电填料(特别是1D填料)的SMPU复合材料鲜有报道。对于此类复合材料的综合力学性能,相关研究很少进行系统考察,且几乎未考虑电活性形状记忆复合材料的颜色。

本研究报道了一种具有三维网络导电结构的晶须‐SMPU复合膜,该复合膜具有高填料含量,且由于采用浅色导电掺锑氧化锡/TiO2(ATO/TiO2)而无颜色限制。其中,作为导电壳的ATO包覆在用作增白剂的TiO2,表面。结果表明,焦耳加热可在数秒内触发该复合膜激活形状记忆效应。施加的电压和填料比例显著影响加热速率和热平衡温度。系统地研究了不同填料含量的复合膜的热力学性能和静态力学行为。杨氏模量和恢复应力显著提高。复合膜在第一个循环中的恢复行为不理想,但随着循环次数增加而改善,表明经过预变形循环后可实现高的形状恢复率。所获得的复合膜具有均匀的加热性能和良好的恢复速率,可用于开关电路并表现出快速响应。与大多数导电材料相比,ATO/TiO2/SMPU薄膜呈白色,在颜色敏感及发光应用等进一步应用中更具优势。

2. 实验方法

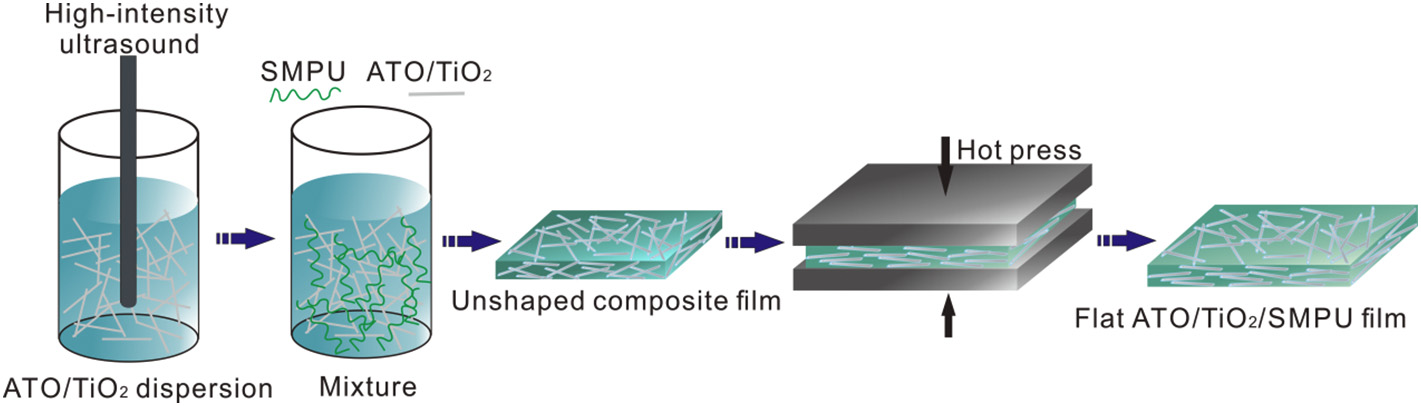

2.1. ATO/TiO2/SMPU复合膜的制备

复合材料薄膜通过将ATO/TiO2掺入SMPU基体中制备而成。ATO/TiO2是一种具有核壳结构的导电填料,其合成方法遵循参考文献–中报道的工艺。具体而言,首先在微波加热条件下,通过正钛酸异丙酯在乙二醇介质中的水解反应制备TiO2晶须,然后进行水解产物的分解反应。其次,在TiO2晶须上通过锡和锑盐的同步水解反应获得导电ATO层,并对沉淀物进行煅烧处理。ATO/TiO2晶须的平均直径约为250 nm。图1展示了具体的步骤如下:将实验室自制的电阻率为210 Ω·cm的ATO/TiO2首先以相对于聚合物基体40和50 wt%的比例加入到四氢呋喃(THF,99.5%,和光纯药,日本)中。然后,使用超声破碎仪(Sonifier 250, 美国布兰森 Branson, USA)对ATO/TiO2进行10分钟的分散。分散后,将SMPU颗粒(SMPU,MM6520,日本SMP Technologies公司)加入上述THF混合物中,浓度为20 wt%,并在450 转/分钟的转速下磁力搅拌48 小时。静置并脱泡48 小时以去除气泡后,将混合物转移至自动涂膜机(PI‐1210,日本三共 Sangyo, Japan),然后浇铸在特氟龙薄膜上。自然蒸发3天后,将所得薄膜转入鼓风烘箱中,在60 °C下进一步干燥。最后,使用热压机(SA‐303,日本三共 Sangyo, Japan)在80 °C、6 MPa条件下热压,得到复合薄膜。

2.2. 测试与表征

采用扫描电子显微镜(SEM,SU‐1510,日本日立)对样品进行形貌分析,加速电压为10 kV,工作距离为10.6 mm。试样通过在液氮中脆性断裂制备。复合膜的电阻率使用静电计/高阻计(6517B,吉时利,日本)配合电阻率测试夹具(8009,吉时利,日本)进行测量。采用拉伸试验机(RTC1250A,日本A&D公司)研究复合膜的静态力学性能。根据JIS K‐6251‐7标准的哑铃形试样在室温下以2 mm/min的速度进行拉伸。使用动态力学分析仪(ITK‐DVA225,日本)研究原始SMPU和ATO/TiO2/SMPU复合材料的热力学性能。所有试样均在拉伸模式下以5 °C/min的恒定加热速率和10 Hz的振荡频率从25 °C升温至90 °C进行测试。

采用热机械分析仪(TMA,SS6100,日本日立)测量形状恢复率和应力。所有试样的形状恢复率均在控制力模式下通过典型的三循环法进行测量。首先,将薄膜预先裁剪成2 mm宽度和10 mm长度的矩形。对于每次循环测试,样品从室温加热至70 °C,并施加0.025 MPa的初始应力以避免试样屈曲。其次,应力逐渐增加至约4.0 MPa,应变随之达到最大值。第三,试样在恒定应力下自然冷却。第四,应力在0.025 MPa时卸载。最后,试样再次加热至70 °C,并且其形状逐渐恢复。然后,开始第二循环。在完成所有循环测试后,所有试样的形状回复率通过以下公式[37]计算:

$$ Rr(n) = \frac{εm(n) - εp(n)}{εm(n) - εp(n-1)} \times 100\% $$

其中,Rr表示恢复率,εm表示加载条件下的最大应变,εp对应形状恢复后的残余应变,n为测试循环次数。

关于恢复应力测量,所用试样与恢复率测试中使用的相同。恢复应力检测在恒定应变模式下进行。首先,将样品从室温加热至70 °C,同时保持原始应变。其次,以 10 μm/min的速度将应变增加至3.0%。然后,样品在3.0%的应变下自然冷却。接着,通过调节应变将应力调节至零。最后,样品在保持应变的条件下再次加热至70 °C,并检测恢复应力。

3. 结果与讨论

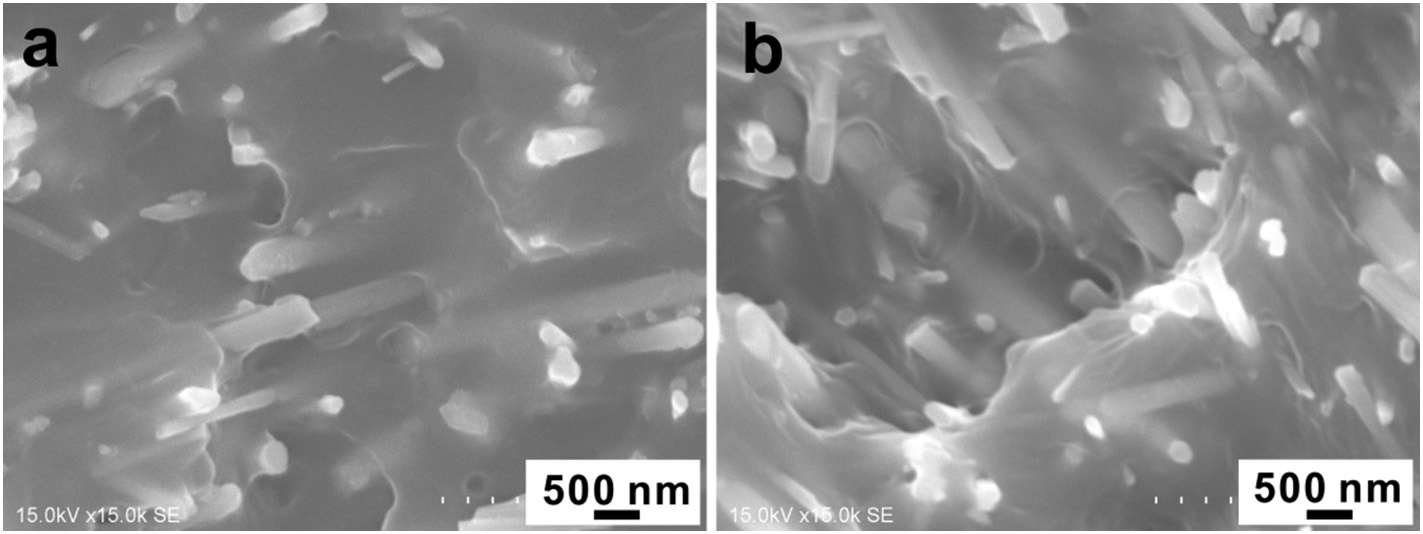

3.1. 微观形貌

图2 显示了具有1D结构的ATO/TiO2在SMPU基体中分散的SEM图像。未发现严重聚集现象,晶须相互重叠,使复合材料具有均匀的电导率和热导率性能[38,39]。SEM图像显示出晶须与聚合物基体之间界面良好,无缺陷,尤其体现在40ATO/TiO2/SMPU和50ATO/TiO2/SMPU中。良好的界面不仅对力学性能的显著提升至关重要,而且对形状记忆恢复性能也有重要影响[40,41]。

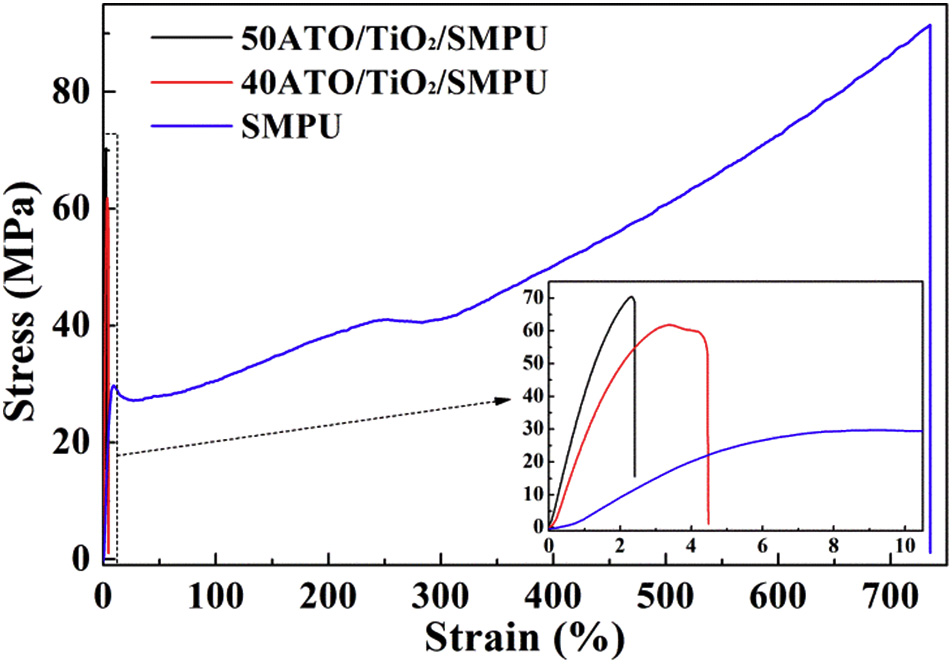

3.2. 静态力学性能

在标准测试条件下对试样进行了静态拉伸试验。图3 展示了纯SMPU和不同ATO/TiO2含量的ATO/TiO2/SMPU复合材料的典型应力–应变曲线。在原始SMPU和40ATO/TiO2/SMPU复合材料中观察到屈服现象,当ATO/TiO2含量达到50 wt%时,试样表现出脆性断裂。原始SMPU表现出卓越的延展性。通过引入高含量ATO/TiO2,,40ATO/TiO2/SMPU和50ATO/TiO2/SMPU的杨氏模量分别提高了394 %和580%,这归因于填料与聚合物基体之间显著的界面;SMPU基体紧密包裹着ATO/TiO2晶须。

| 杨氏模量 (GPa) | 屈服强度a (兆帕) | 拉伸强度 (兆帕) | 断裂伸长率 (%) |

|---|---|---|---|

| 0.6 | 18.5 | 29.7 | 735.2 |

| 3.1 | 43.8 | 61.8 | 4.5 |

| 4.3 | 57.1 | 70.4 | 2.4 |

表1 原始SMPU薄膜的力学性能及复合材料。

a 屈服应力采用0.2%应变偏移法确定。

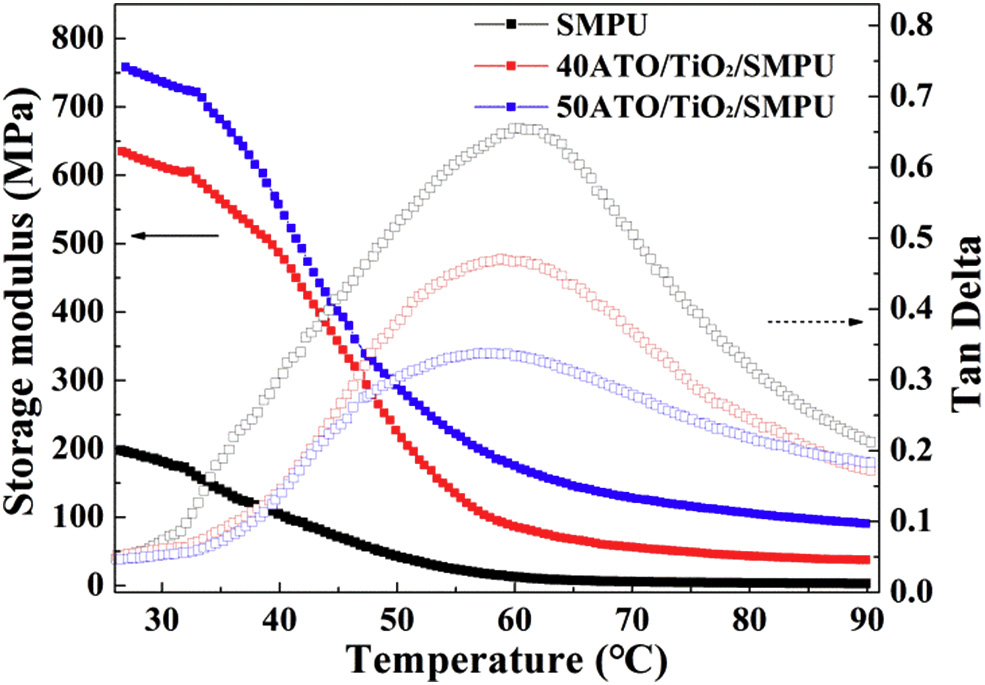

3.3. 动态力学分析

图4表明,ATO/TiO2/SMPU复合材料的储能模量显著高于原始SMPU,尤其是在玻璃化转变温度以下(Tg)。这一现象得益于聚合物基体与ATO/TiO2filler[42]之间良好的界面。复合材料薄膜的储能模量在玻璃化转变区急剧下降,表明其具有温度依赖性的力学性能。所有试样的最大tan δ对应的温度在Tg上变化很小(~60°C),而随着ATO/TiO2晶须含量的增加,仅观察到不明显的降低。ATO/TiO2晶须的引入可能会破坏SMPU大分子链的连续性和结合性;由于杂质的引入,聚合物基体的交联密度下降,最终导致Tg略有降低[43,44]。

3.4. 形状恢复性能

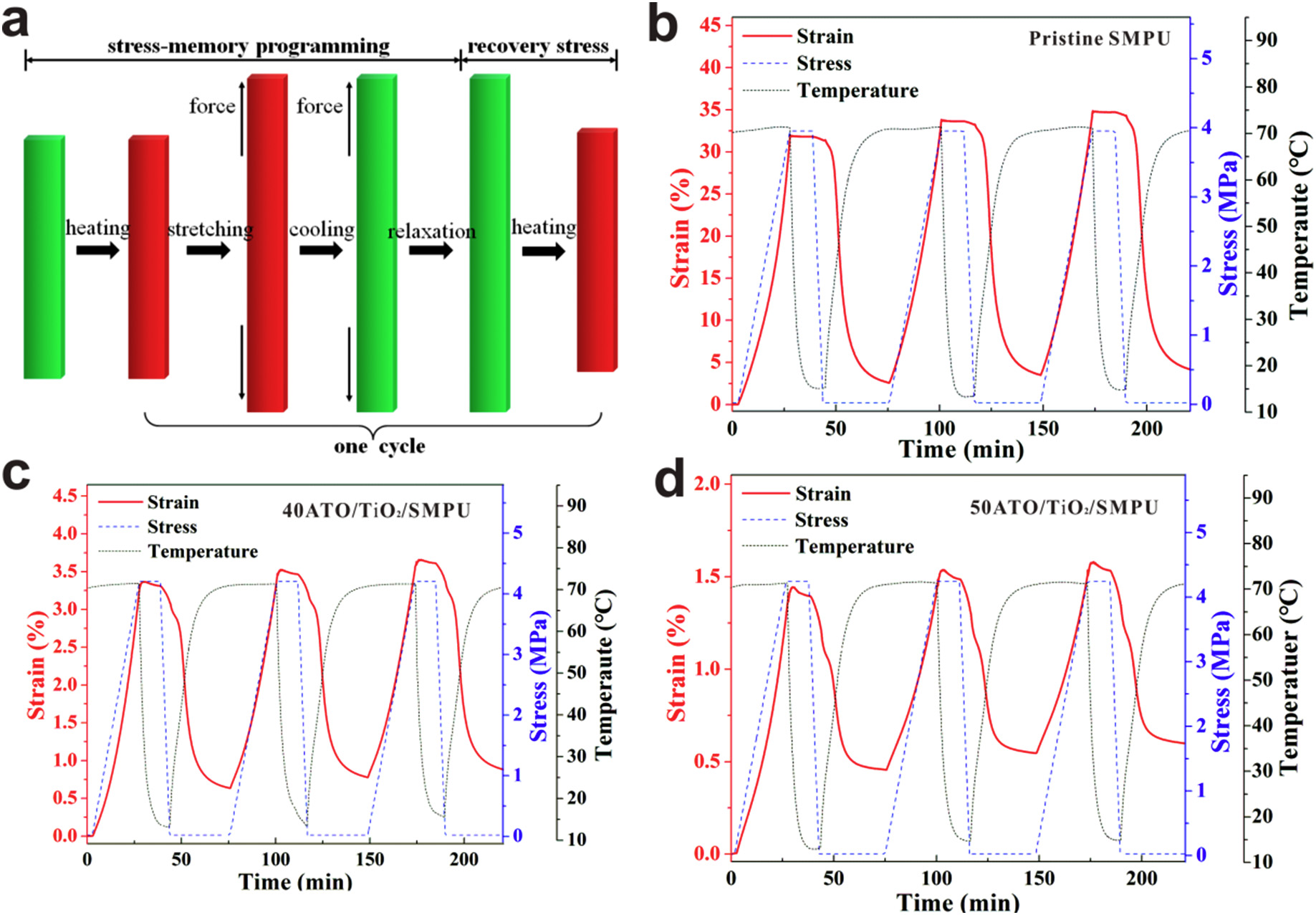

图5 展示了一种循环热机械测试,该测试采用经典的三循环法来表征SMPU的力学性能、形状记忆性能及其复合材料。为了验证形状记忆效应的可重复性,该循环进行了三次。结果列于表2中。原始SMPU在高于Tg时由于其柔软性表现出较大的变形能力。经过循环测试后,观察到良好的形状恢复力和循环疲劳抗力。复合材料film在相似应力下的变形明显低于原始SMPU,表明在TTg以上拉伸性能显著改善。

ATO/TiO2晶须对SMPU的恢复率产生显著影响。在first循环中,40ATO/TiO2/SMPU和50ATO/TiO2/SMPU的恢复率分别为81.2% 和68.7%。在第二和第三循环中,复合材料的恢复率显著提高,并呈上升趋势,尤其是50ATO/TiO2/SMPU。该结果表明,即使复合材料的填料含量较高,经过预变形循环后仍可实现较高的形状恢复率。

首个循环中较低的恢复率是由ATO/TiO2晶须引发的链滑移所致。SMPU在界面处的分子链会被ATO/TiO2晶须限制,在温度高于Tg时失去流动性。因此,当ATO/TiO2/SMPU复合材料被拉伸时,界面处分子链的变形能力弱于具有高流动性的邻近区域。换句话说,界面处的分子链与其邻近分子链会发生相对滑移,从而在拉伸过程中产生链滑移[45,46]。随着循环次数增加,恢复率提高的原因在于SMPU的编程能力。即前一循环中发生的链滑移已导致过度伸长。因此,在相同的拉伸过程中,分子链的伸展可引起大部分弹性变形,从而显著提高恢复率。

典型测试循环中形状记忆过程的示意图以及所有样品在热‐机械循环测试中的应力‐应变‐温度关系(b:原始SMPU。c:40ATO/TiO2/SMPU。d:50ATO/TiO2/SMPU))

典型测试循环中形状记忆过程的示意图以及所有样品在热‐机械循环测试中的应力‐应变‐温度关系(b:原始SMPU。c:40ATO/TiO2/SMPU。d:50ATO/TiO2/SMPU))

| 恢复率 ( % ) | 第1次循环 | 第2次循环 | 第3次循环 |

|---|---|---|---|

| 原始SMPU | 92.0 | 97.0 | 98.1 |

| 40ATO/TiO2/SMPU | 81.2 | 95.1 | 96.6 |

| 50ATO/TiO2/SMPU | 68.7 | 91.7 | 94.9 |

表2 原始SMPU和ATO/TiO2/SMPU复合材料的恢复率

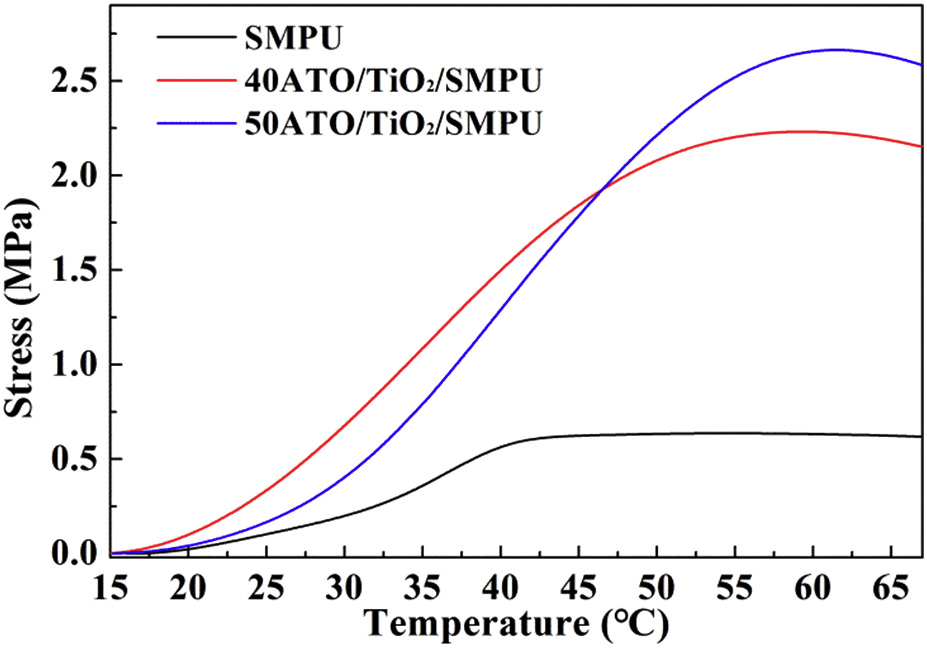

图6 记录了复合材料在外部热刺激下的恢复应力。当试样被拉伸时,聚合物基体会储存能量。随后,如果样品再次被加热,储存的能量将被释放。随着温度升高,恢复应力增加,最大值显著从原始SMPU的0.6 MPa提升至40 wt%的2.2 MPa和50 wt%的2.7 MPa,这是由于引入了ATO/TiO2晶须[47]所致。ATO/TiO2/SMPU复合材料的最大恢复应力显著增强,可归因于储能模量的提高(图4),从而在试样拉伸过程中储存了更多的能量。

3.5. 电驱动形状恢复行为

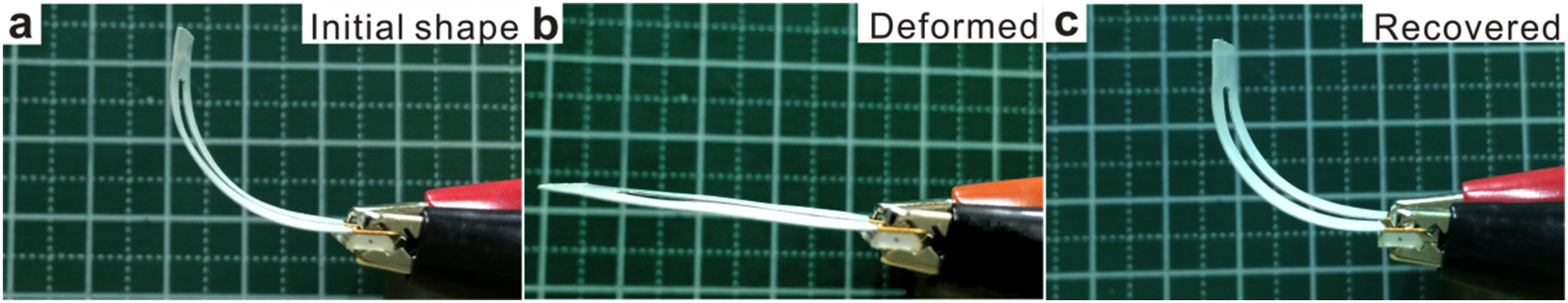

测得40ATO/TiO2/SMPU和50ATO/TiO2/SMPU的电阻率分别为1.2±0.1和0.4±0.1 KΩ·cm。考虑到其导电性能,50ATO/TiO2/SMPU更适用于电加热。TMA的循环测试表明,在第一循环中,含有ATO/TiO2晶须的复合薄膜恢复率不理想,尤其是50ATO/TiO2/SMPU。然而,从第二循环开始,恢复率显著提高。鉴于这一现象,图7展示了经过三次恢复循环后,呈“Π”形结构的50ATO/TiO2/SMPU薄膜的形状记忆行为。由于第一循环的恢复率相对较低,发生了永久变形,从而获得了一个曲线形状(永久形状)(图7a)。然后,将样品在鼓风烘箱中加热,并在冷却至室温后固定为临时扁平形状(图7b)。最后,通过施加70伏特直流电压进行电阻加热,平面薄膜几乎完全恢复到原始的曲线形状(图7c)。

采用红外成像设备观察形状恢复行为和温度分布。图8显示了在70伏直流电压驱动下的红外快照,用于恢复行为的观测。经过一次预变形循环后的弯曲形状被用作“初始形状”。当温度达到玻璃化转变区时,薄膜的恢复开始;在初始阶段(10–30秒)观察到快速形状恢复,但当温度进一步升高时,形状无明显变化。样品在60秒后基本恢复至其初始形状。这些快照中的颜色分布显示了温度分布。正负极之间的温差是一种普遍现象,可能由局部电流[48,49]。考虑到从正极到负极的电流流动,聚合物与导电填料之间非均匀电阻可能会在正极周围产生局部电势差,从而引起局部电流加热。在各种触发形状记忆现象的加热方法中,焦耳加热具有诸多优势,例如精确的温度控制、远程可控性、均匀的加热剖面、高加热效率以及简单操作[50,51]。对于传统的热致形状记忆过程,始终需要多余的外部热源来提高环境温度,造成大量能量浪费。电驱动形状记忆行为由内部电阻加热驱动,而非依赖环境热场,如图8[52]所示。

形状恢复行为不仅强烈依赖于电阻率,还依赖于施加电压。为了比较不同ATO/TiO2/SMPU films在可变电压下ATO/TiO2含量的加热性能,测定了ATO/TiO2/SMPUfilms的时间相关温度曲线,如图9所示。每个ATO/TiO2/SMPU样品测量尺寸为 2 × 3.2 cm²,,如图9a插图所示。温度变化也通过红外成像设备捕获。

随着施加电压的增加,两种薄膜的加热速率和热平衡温度均有所提高。类似地,这些因素与电阻率成反比。这些薄膜的平均温度在最初几秒内迅速上升,随后趋于平稳,达到热力学平衡。这一现象符合焦耳定律。为了实现有效电驱动,40ATO/TiO2/SMPU 和50ATO/TiO2/SMPU 薄膜的合适施加电压分别选择为120 伏特和70伏特。在低施加电压下,热平衡温度不会超过Tg,无法触发形状恢复行为。在高施加电压下,加热速率迅速发生,导致难以进行精确控制和操作。过高的温度会因加速老化而对SMPU基体造成损害。回复时间也随着施加电压的增加和电阻率的降低而缩短。

3.6. 电路开关

在用作简单电路中的接触器之前,该复合薄膜预先变形10次,直到恢复率达到稳定的。图10a 展示了50ATO/TiO2/SMPU薄膜通过连接70伏特电路实现的温度感应过程。图10b 展示了一组复合材料薄膜的立体温度分布红外图像,对应于前面的图片。当施加电压时,焦耳加热开始。随着温度升高,薄膜发生弯曲(恢复原始形状),并断开与电路的连接。发光二极管在30秒内熄灭,薄膜温度随之下降。

4. 结论

通过将ATO/TiO2晶须引入SMPU基体中,成功制备了电驱动形状记忆复合膜。正如预期,ATO/TiO2/SMPU薄膜产生的焦耳加热可实现形状记忆效应。系统研究了ATO/TiO2/SMPU薄膜的微观形貌、力学和热性能以及形状记忆行为。添加ATO/TiO2晶须显著提高了杨氏模量和回复应力。电阻加热结果表明,通过调节施加电压和ATO/TiO2晶须的数量,可以调控复合膜的电驱动行为。综合这些特性,提出了一种可行的方法,即将该复合膜用作电路中的接触器。实验结果表明,复合膜通电加热不到30秒后,电路即关闭。浅色ATO/TiO2/SMPU膜的开关行为使其在多功能应用中具有广阔前景,且不受颜色限制。这种低成本、简单制造工艺的浅色ATO/TiO2/SMPU膜具备广泛的适应性,适合大规模应用。

电驱动复合材料用于电路开关

电驱动复合材料用于电路开关

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?