摘要

本文深入探讨STC89C52单片机与24C04存储芯片的协同应用,从硬件电路设计、软件程序开发到Proteus仿真验证展开全面分析。通过STC89C52模拟I²C总线协议控制24C04完成数据读写,并结合数码管动态显示模块实现数据可视化,验证了24C04在单片机系统中数据存储的稳定性与可靠性,为嵌入式系统数据持久化存储提供了完整的设计方案与实践参考。

引言

在现代嵌入式系统中,非易失性数据存储是关键需求。24C04作为EEPROM存储芯片的典型代表,凭借I²C总线接口简洁、功耗低、擦写寿命长(达100万次)等优势,广泛应用于工业控制、智能仪表、消费电子等领域。STC89C52作为51单片机的经典型号,具备丰富的IO资源与成熟的开发生态,能够高效驱动24C04实现数据存储。本文基于Proteus平台,完整呈现从硬件搭建、软件编程到仿真调试的全流程,为相关工程应用提供技术借鉴。

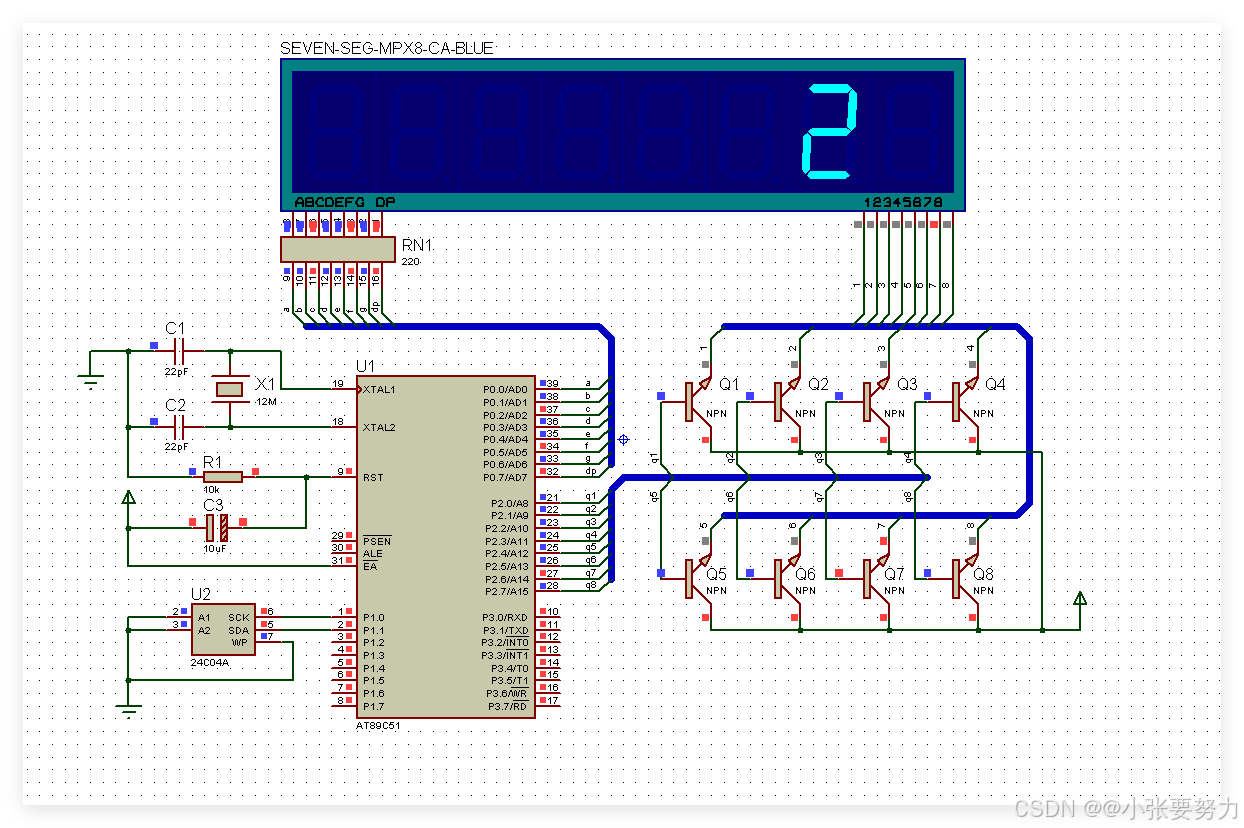

一、硬件电路设计原理

1.1 核心器件特性分析

1. STC89C52单片机:

该芯片集成8KB Flash、256B RAM,支持3个16位定时/计数器、6个中断源,工作电压5V。其IO口可灵活配置为输入输出模式,通过软件模拟I²C时序,实现与24C04的通信。在本设计中,利用其P1.0、P1.1引脚模拟I²C总线的SCL与SDA信号,P0口驱动数码管段码,P2口控制数码管位选。

2. 24C04存储芯片:

24C04属于串行EEPROM,容量4Kb(512字节),支持页写入模式(每页8字节)。其I²C总线接口兼容标准模式(100kHz)与快速模式(400kHz),本设计采用标准模式确保通信稳定性。芯片地址由A0、A1、A2引脚决定,本文中因未外接地址引脚,默认从设备地址为0xA0(写)与0xA1(读)。

3. 数码管显示模块:

选用8位共阳极数码管(SEVEN-SEG-MPX8-CA),需高电平驱动段码。通过PNP三极管(Q1~Q8)实现位选驱动,利用单片机P2口控制三极管基极,P0口输出段码(经排阻RN1限流),通过动态扫描实现多位数显示。

1.2 电路模块详细设计

1. 单片机最小系统:

晶振电路:采用12MHz晶振(X1),搭配22pF电容(C1、C2)。12M晶振可提供精准时钟,满足串口通信与I²C时序要求,电容取值确保晶振起振稳定。

复位电路:由10μF电容(C3)与10kΩ电阻(R1)组成上电复位电路。通电瞬间,电容充电使RST引脚短暂维持高电平,完成单片机复位,保障系统初始化一致性。

2. 24C04接口电路:

SCL、SDA引脚分别连接至STC89C52的P1.0、P1.1,并且通过上拉电阻(图中隐含于Proteus模型)拉高至电源。上拉电阻确保I²C总线在空闲状态维持高电平,满足总线通信的电气特性。

3. 数码管驱动电路:

P0口输出段码信号,经220Ω排阻RN1限流,保护单片机引脚并匹配数码管输入电平。P2口控制8个PNP三极管的基极,当P2口某引脚输出低电平时,对应三极管导通,驱动数码管位选端,结合动态扫描实现数字显示。

二、软件程序开发详解

2.1 I²C总线协议软件模拟

STC89C52通过软件模拟I²C时序,核心操作包括起始信号、停止信号、数据发送与接收:

1. 起始信号(I2C_Start()):

SCL保持高电平时,SDA由高电平跳变为低电平,标志通信开始。代码实现时,先拉高SDA和SCL,经短暂延时后拉低SDA,再拉低SCL,为后续数据传输做准备。

2. 停止信号(I2C_Stop()):

SCL高电平时,SDA由低电平跳变为高电平。代码中先拉低SDA,拉高SCL,延时后拉高SDA,结束本次通信。

3. 数据发送与应答:

每发送一个字节数据后,需检测应答信号。发送方在发送完8位数据后释放SDA,接收方拉低SDA表示应答。通过检测SDA电平判断数据是否成功接收。

2.2 24C04读写函数实现

写操作流程:

调用I2C_Start()发起通信,发送写器件地址(0xA0),等待应答后发送存储地址,再次等待应答后发送数据,最后调用I2C_Stop()结束。需注意24C04写操作后存在内部擦写周期,需延时等待确保写入完成。

void Write_Random_Address_Byte(uchar add,uchar dat)

{

Start();

Write_A_Byte(0xa0);

Write_A_Byte(add);

Write_A_Byte(dat);

Stop();

DelayMS(10);

}

读操作流程:

先发送写器件地址与目标地址,重新发起起始信号后发送读器件地址(0xA1),接收数据并发送非应答信号,最后停止通信。

uchar Read_Current_Address_Data()

{

uchar d;

Start();

Write_A_Byte(0xa1);

d=Receive_A_Byte();

NO_ACK();

Stop();

return d;

}2.3 数码管动态显示程序

采用动态扫描算法,逐位刷新数码管:

通过高频扫描(扫描周期<20ms),利用人眼视觉暂留效应,实现稳定无闪烁的数字显示。

void Convert_And_Display()

{

DISP_Buffer[2] = Count/10;

DISP_Buffer[1] = Count%100/10;

DISP_Buffer[0] = Count%100%10;

if(DISP_Buffer[2] == 0)

{

DISP_Buffer[2] = 10;

if(DISP_Buffer[1] == 0)

{

DISP_Buffer[1] = 10;

}

}

P2 = 0x80;

P0 = DSY_CODE[DISP_Buffer[0]];

DelayMS(45);

P2 = 0x40;

P0 = DSY_CODE[DISP_Buffer[1]];

DelayMS(45);

P2 = 0x20;

P0 = DSY_CODE[DISP_Buffer[2]];

DelayMS(45);

}三、Proteus仿真与调试

3.1 仿真模型搭建步骤

1.元件添加:

在Proteus库中搜索并添加STC89C52、24C04、SEVEN-SEG-MPX8-CA、RES、CAP、CAP-ELEC、PNP等元件,按电路设计连接线路。

2. 电路连接:

24C04的SCL→P1.0,SDA→P1.1,VCC接5V,GND接地。

数码管段码引脚(ABCDEFGDP)接P0口,位选引脚(1~8)通过三极管接P2口。

搭建单片机最小系统:晶振电路、复位电路正确连接。

3.单片机配置:

双击STC89C52,加载Keil编译生成的HEX文件,设置晶振频率为12MHz,确保程序运行时序匹配。

3.2 仿真测试与调试

功能测试:

编写测试程序:向24C04的0x00地址写入数据(如0x32),读取数据并通过数码管显示。运行仿真,观察数码管是否显示“2”。若显示正确,表明24C04读写功能正常。

常见问题调试:

通信失败:检查I²C时序是否正确,如起始、停止信号的逻辑电平变化;确认24C04的应答信号检测代码是否完善。

数码管显示异常:排查段码表是否正确,动态扫描的延时参数是否合理,位选与段码的引脚连接是否有误。

四、应用扩展与结论

4.1 应用场景延伸

本设计可扩展应用于多种场景:

温度数据记录器:结合温度传感器(如DS18B20),将采集的温度数据存储至24C04,实现历史数据记录与查询。

计数器系统:记录设备运行次数,即使断电数据不丢失,满足工业设备运维统计需求。

4.2 设计总结

本文通过STC89C52与24C04的协同设计,实现了数据的可靠存储与直观显示。硬件电路设计兼顾稳定性与驱动能力,软件程序精准实现I²C协议与功能逻辑,Proteus仿真验证了设计的可行性。该方案为51单片机系统的数据存储应用提供了完整范例,后续可进一步优化代码效率,探索24C04的页写入优化、多芯片级联等高级应用,拓展系统存储容量与功能边界。

1万+

1万+

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?