波峰焊和回流焊治具(也称为夹具或载具)在电子制造中用于固定和定位PCB板,确保焊接过程的精度和可靠性。它们的特点因工艺需求不同而有所差异,具体如下:

一、波峰焊治具的特点

1. 耐高温材料

通常采用玻璃纤维(如FR4)、合成石(如PEEK)或高温塑料,需耐受250℃以上的波峰焊高温。

材料需具备低热变形性,避免长期受热后翘曲。

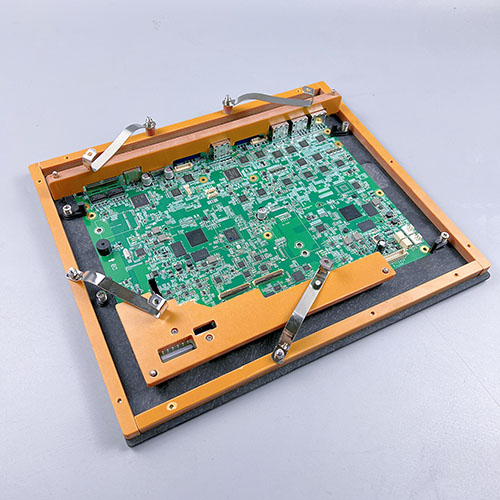

2. 结构设计

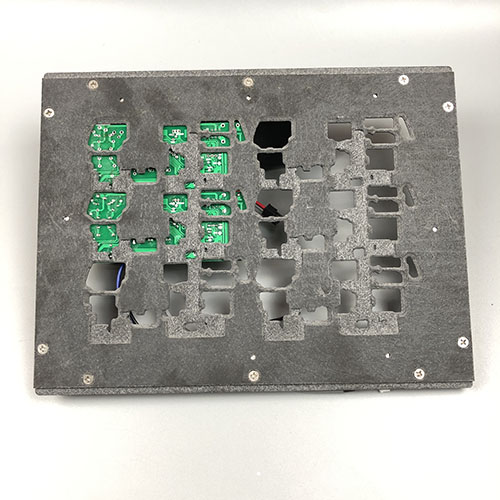

遮蔽保护:治具上设计挡板或掩膜,防止非焊接区域(如插件元件引脚)被锡波冲刷。

支撑与固定:通过卡扣、螺丝或真空吸附固定PCB,防止板子在锡波冲击下移位。

避让开孔:为焊接区域(如通孔、焊盘)预留开口,确保锡波接触目标位置。

3. 防锡渣设计

治具边缘常设计导流槽或倾斜面,减少锡渣残留。

4. 适用性

主要用于通孔元件(THT)或混装工艺,治具需适应不同板厚和元件高度。

二、回流焊治具的特点

1. 耐高温与热稳定性

材料需耐受回流焊峰值温度(通常260℃以上),常用铝合金(轻量化)、钛合金(高稳定性)或高温复合材料。

热膨胀系数需与PCB匹配,避免热变形导致元件偏移。

2. 精密定位

采用销钉、磁吸或真空吸附固定PCB,确保SMD元件(如BGA、QFN)在高温下不发生位移。

可能集成载板(如治具+钢网)用于局部焊接或屏蔽。

3. 热传导控制

部分治具设计隔热层或散热孔,平衡PCB各区域的温度均匀性,避免冷焊或过热。

4. 兼容性

需适配不同尺寸的PCB,可能采用模块化设计(如可调边框或快换结构)。

三、共性特点

1. 防静电设计

材料表面可能添加防静电涂层(如碳纤维),避免静电损伤敏感元件。

2. 轻量化与耐用性

在保证强度的前提下减轻重量,便于操作并减少设备负载。

3. 定制化

根据PCB布局、元件类型和工艺参数(如温度曲线)一对一设计。

4. 维护便捷性

易清洁、耐化学腐蚀(如助焊剂残留),部分治具可拆卸更换易损部件。

四、选择考量因素

工艺类型:波峰焊治具侧重遮蔽和机械固定,回流焊治具注重热管理和精密定位。

成本:合成石治具成本较低,金属治具寿命更长但价格高。

生产效率:快速换线设计可减少停机时间。

通过合理设计治具,可显著提升焊接良率,减少桥接、虚焊等缺陷。

1089

1089

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?