感应加热不再只是一个工业流行词,它是一种用于从汽车到航空航天等各个领域的精密工具。感应加热涉及复杂的多物理场:电磁场感应电流,通过焦耳效应产生热量。仿真使工程师能够在硬件原型制作之前优化设计参数,例如线圈几何形状和材料属性,从而节省时间和成本。

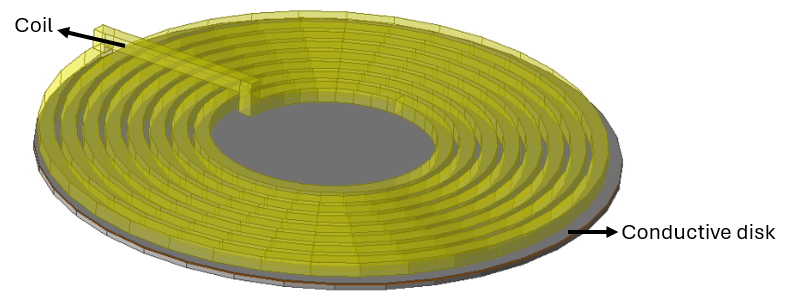

本博客将演示如何使用ANSYS中的两个强大的仿真工作流程对感应加热进行建模。将要研究的模型如下所示。它包括交流电流流过的线圈,以及线圈旁边的导电盘。涡流将在磁盘内部产生,从而加热磁盘。圆盘的稳态温度将在ANSYS中建模。

方法 #1:使用 ANSYS 系统耦合将 Maxwell 和机械热连接起来

这种方法要求用户准备一个 Maxwell 模型和一个 Mechanical Thermal 模型(在 Workbench 中),并将它们与系统耦合链接。

第 1 步:准备 Maxwell 模型

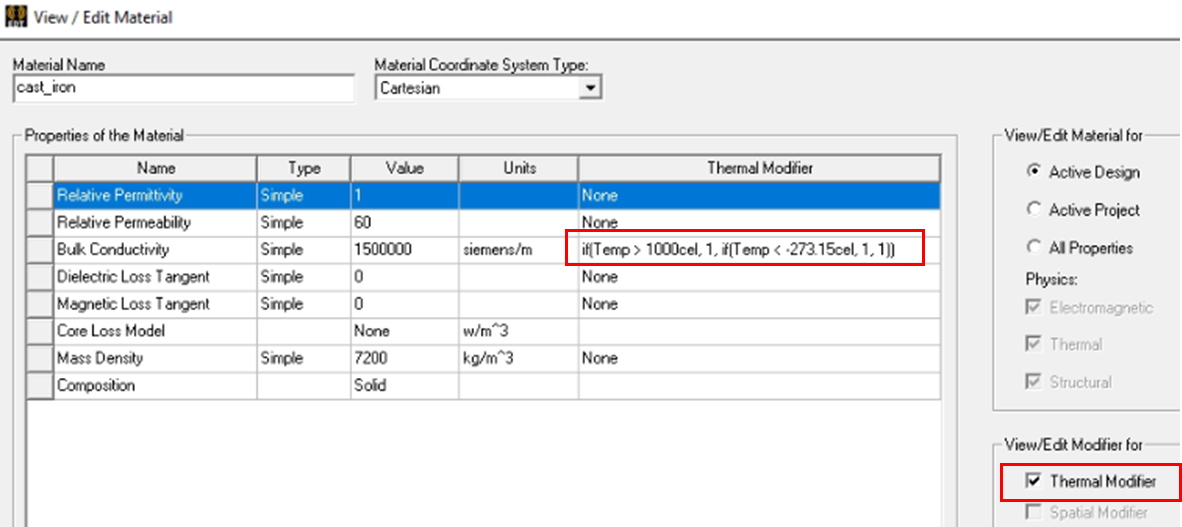

用户可以为圆盘定义与温度相关的材料。

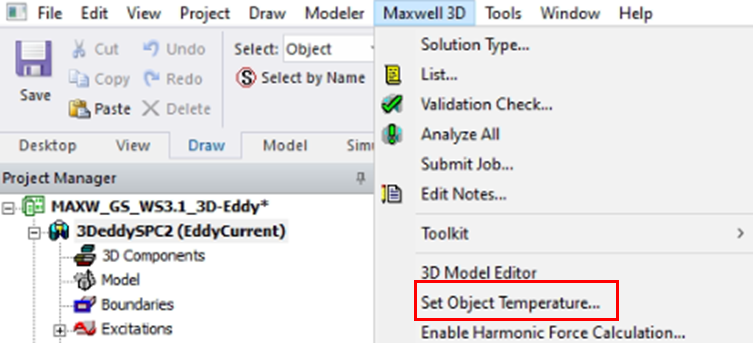

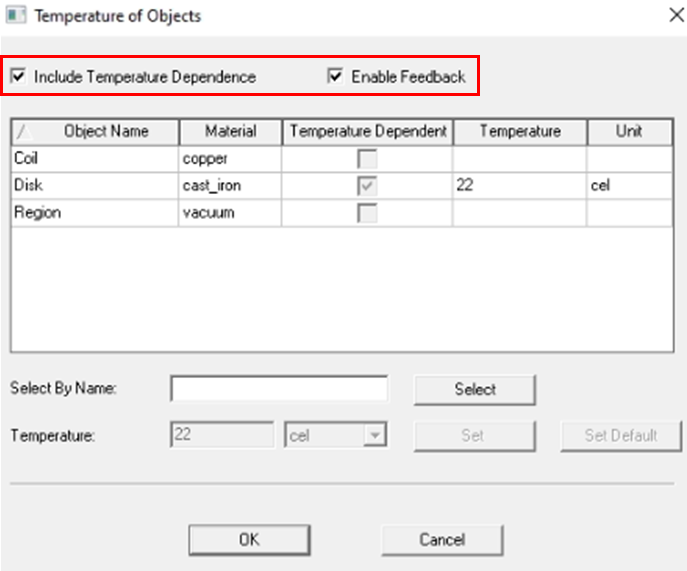

材料全部凝固后,需要设置温度。确保选中“包括温度依赖性”和“启用反馈”框。

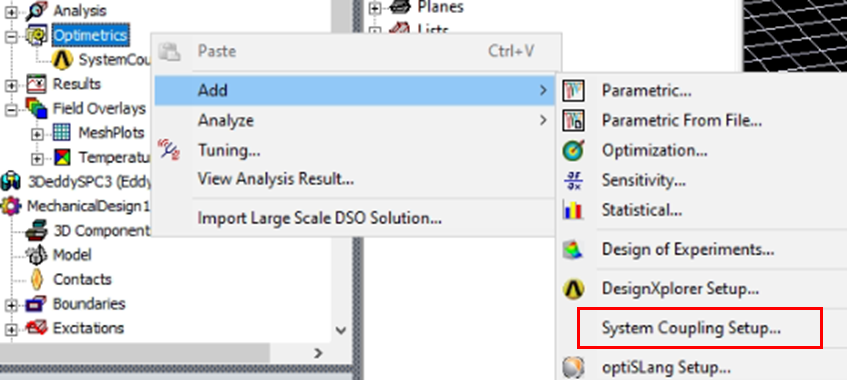

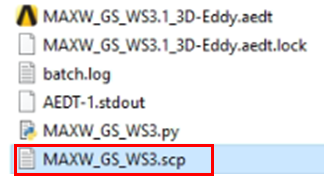

需要在 Maxwell 模型中添加系统耦合设置。完成此作后,可以保存并关闭 Maxwell 模型。在 Maxwell 模型文件夹中,将创建一个 .scp 文件,稍后将使用。

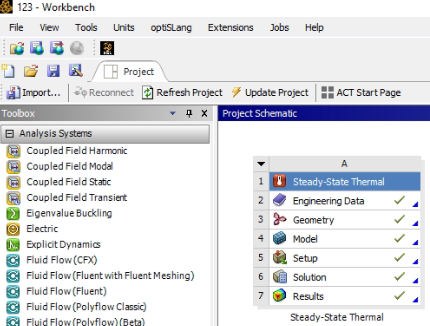

第 2 步:在 Workbench 中准备机械热模型

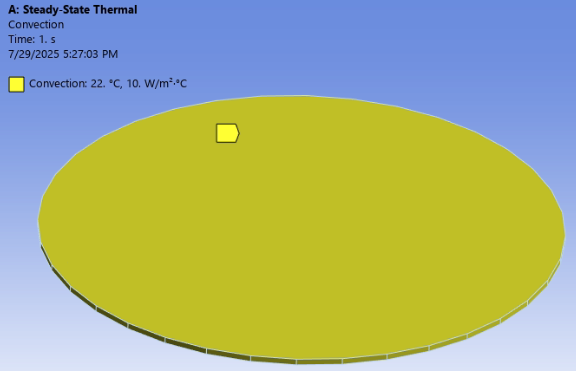

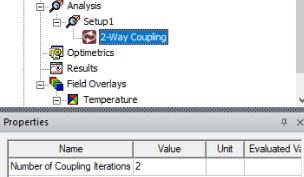

机械模型只需要包括圆盘几何体。Maxwell 的损失将映射到 Mechanical Thermal 的磁盘中。边界条件设置如下图(仅限自然对流)。

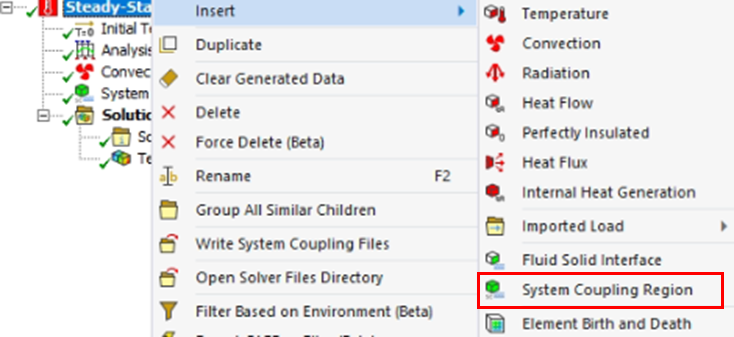

用户需要添加系统耦合区域,并将磁盘体分配给该区域。

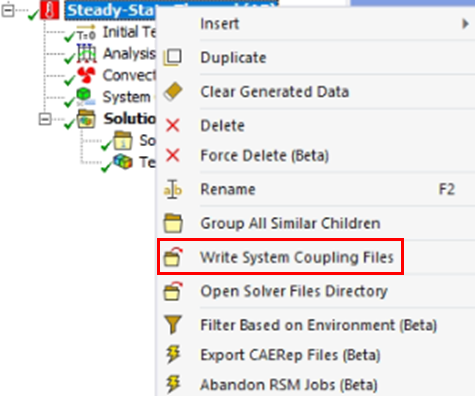

分配系统耦合区域后,用户需要将系统耦合文件写入保存模型的文件夹中。与 Maxwell 模型准备类似,也会在 Mechanical 模型的文件夹中创建一个 .scp 文件。现在,可以保存和关闭模型。

第 3 步:使用系统耦合将 Maxwell 和 Mechanical 连接起来

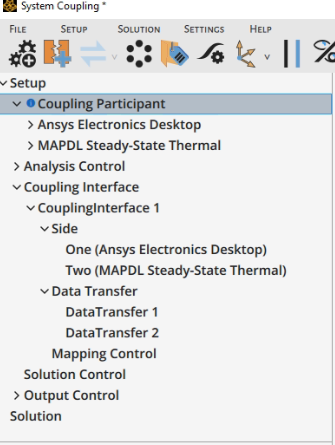

系统耦合是一种ANSYS工具,可以链接不同的模型来进行多物理场仿真。需要将先前创建的 .scp 文件添加到系统耦合设置中。

然后需要一个耦合接口:第一面是AEDT,第二面是机械接口。

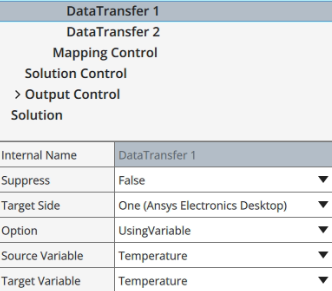

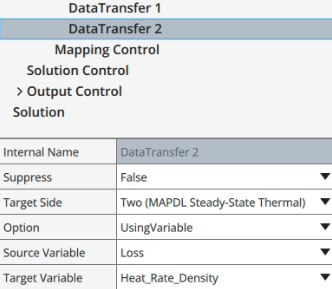

接下来要做的是添加两个 DataTransfer。一是转移温度,二是转移损失。有关系统耦合中模型设置的更多详细信息,请参阅下面的视频。完成所有设置后,求解系统耦合模型,它将进行双向耦合分析。

第 4 步:检查结果

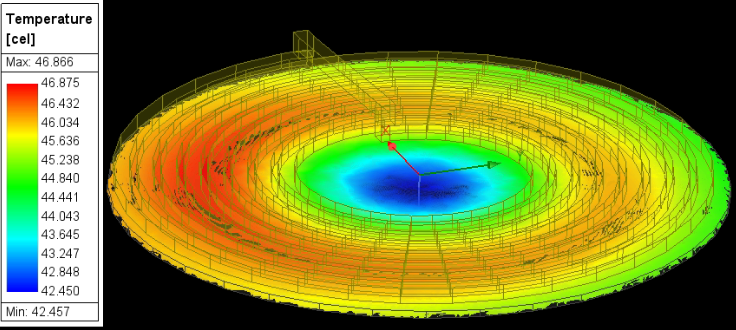

温度结果可以以 Maxwell 或 Mechanical 显示。

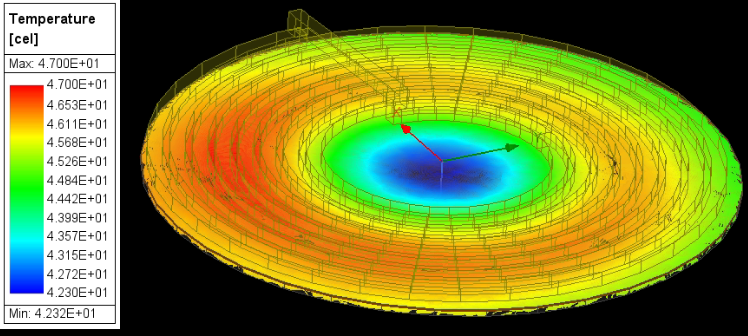

麦克斯韦模型的结果:

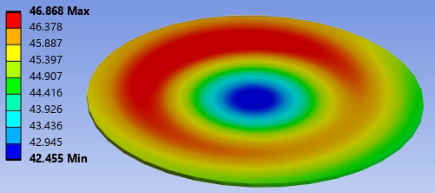

机械模型(工作台)的结果:温度分布与麦克斯韦的温度分布相同。

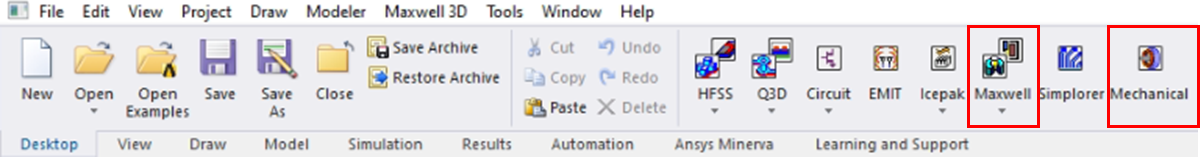

方法#2:在ANSYS Electronics Desktop (AEDT)中链接Maxwell和Mechanical Thermal

通过这种方法,用户只需要使用一个界面:AEDT。AEDT 支持 Maxwell 和 Mechanical 热仿真。

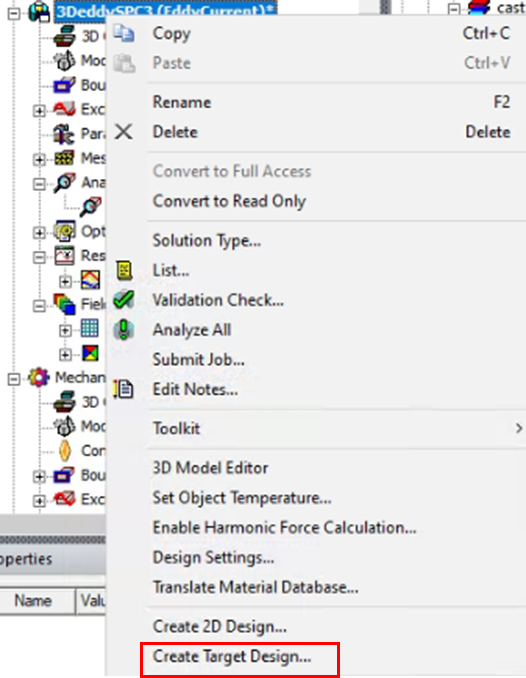

第 1 步:在 AEDT 中创建目标机械设计

创建 Maxwell 模型后,需要创建目标设计。

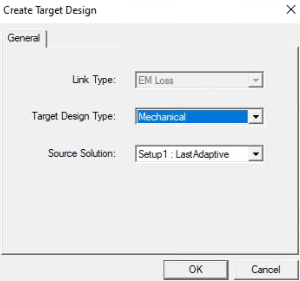

然后将自动创建机械热模型。边界条件和映射损失已添加。

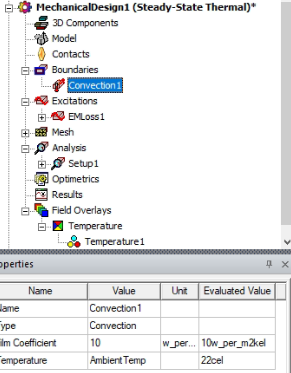

第 2 步:添加 2 路联轴器

需要添加一个 2 路联轴器。之后,可以分析机械模型。

第 3 步:检查结果

结果将在 Maxwell 和 Mechanical 模型中提供。

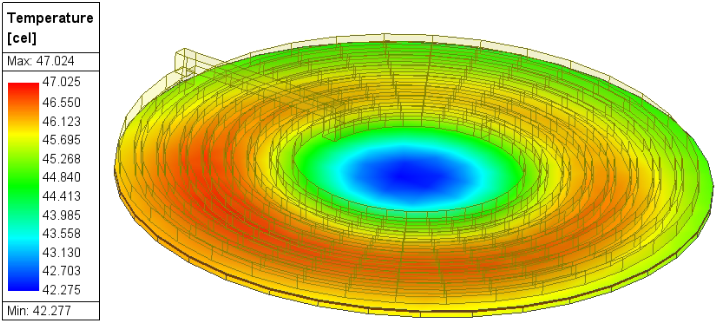

源 Maxwell 模型的结果:

目标机械模型的结果:温度分布与麦克斯韦模型的结果相同,也与系统耦合方法获得的结果非常接近。

这两种方法都可以提供非常准确的结果。对于这个特定的示例,AEDT 内部的耦合将更容易,因为用户只需要专注于一个界面。另一方面,系统耦合工具是一个非常强大的工具,可以耦合 ANSYS Maxwell 和 Fluent。

2644

2644

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?