V-Cut 工艺是 PCB 拼板分离的 “高效选择”,通过在拼板连接边切割 V 型槽,手工或机器即可轻松分板,效率比铣板高 8-10 倍。但很多工程师忽略 “槽深比例、角度控制、分板力度” 等细节,导致分板后边缘崩裂、线路损伤,甚至整块 PCB 报废。今天就拆解 V-Cut 工艺的 4 个核心环节,附槽深计算方法、分板操作规范与常见问题解决,帮工程师高效完成拼板分离。

一、V-Cut 槽设计:精准控制深度与角度,避免分板失效

V-Cut 槽的深度、角度直接决定分板难度与边缘质量,深度过浅分板困难,过深易提前断裂;角度不当会导致边缘毛刺。

1槽深计算:严格按板厚比例设计

-

核心原则:V-Cut 槽深度 = 板厚 ×(1/3-1/2),保留的 “连接筋厚度”= 板厚 ×(1/2-2/3),且连接筋厚度≥0.2mm(防止运输中断裂);

-

举例:

-

1.6mm 厚板:槽深 0.5-0.8mm,连接筋 0.8-1.1mm;

-

0.8mm 薄板:槽深 0.25-0.4mm,连接筋 0.4-0.55mm(薄板连接筋过薄易断,需取上限);

-

禁忌:槽深绝对不能超过板厚的 2/3,否则分板时会出现 “崩边”(边缘缺失一块),如 1.6mm 板槽深>1.0mm,崩边率超 30%。

2. 槽角度选择:30°-45° 适配不同分板方式

-

手工分板:选 30°-35° 角度(角度小,V 槽斜面长,分板时受力更均匀,边缘更平整);

-

机器分板:选 40°-45° 角度(角度大,分板机压头易对准槽位,分板效率更高);

-

检测:用角度尺测量 V 槽角度,偏差需≤±2°,角度偏差过大会导致分板时受力偏移,边缘损伤。

3. 槽位布局:避开线路与元件,预留安全距离

-

V-Cut 槽中心需与拼板连接边中心对齐,偏差≤0.1mm,避免分板后尺寸偏移;

-

槽位与线路的距离≥0.5mm,与元件的距离≥1mm(尤其贴片元件,避免分板时震动导致元件脱落);

-

案例:某电源拼板 V-Cut 槽距线路仅 0.3mm,分板后 20% 的线路出现断裂;调整距离至 0.6mm 后,线路断裂率降至 0.5%。

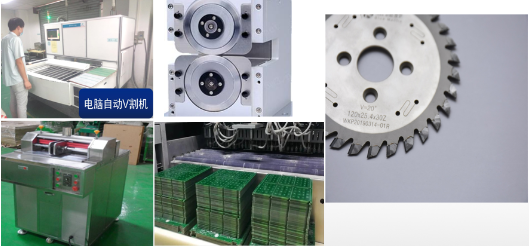

二、V-Cut 加工参数管控:设备调试与质量检测

V-Cut 加工需通过设备精准控制切割深度与路径,避免因参数失控导致槽深不均。

1. 设备调试:先试切再批量

-

试切样品:每批次加工前,用同厚度的废板试切 3-5 片,用深度规测量槽深,确保符合设计要求;

-

刀具选择:根据板厚选 V-Cut 刀(1.6mm 板用 φ12mm 刀具,0.8mm 板用 φ8mm 刀具),刀具磨损后(刀刃出现圆角)立即更换,否则槽深会变浅(磨损刀具槽深偏差可达 - 0.2mm)。

2. 加工过程检测:定时抽查槽深与边缘

-

频率:每加工 50 块拼板,抽样 1 块检测,用深度规测 3 个点(槽两端与中间),槽深差异≤0.1mm;

-

边缘检查:用 20 倍显微镜观察 V 槽边缘,无明显毛刺(Ra≤5μm)、无铜箔翘起,否则需调整刀具转速(转速过低易毛刺,过高易烧板)。

三、分板操作规范:手工与机器分板的正确方式

分板操作不当是边缘损伤的主要原因,手工分板力度不均、机器分板压力过大,都会导致线路损伤。

手工分板:借助辅助工具,均匀施力

-

工具:用 “V-Cut 分板钳”(带定位槽,避免偏移),禁止用手直接掰板(力度不均易崩边);

-

步骤:

将拼板 V 槽对准分板钳定位槽,确保受力点在 V 槽中心;

缓慢施加压力,听到 “咔” 声后停止(避免用力过猛);

分板后用细砂纸(800 目)轻磨边缘,去除微小毛刺。

2. 机器分板:精准控制压力与速度

-

压力:根据板厚调整,1.6mm 板压力 5-8kg,0.8mm 板 3-5kg(压力过大会压伤 PCB,过小分不断);

-

速度:分板速度 5-10mm/s(速度过快会导致冲击过大,边缘崩裂);

-

定位:机器需用 “视觉定位”,确保压头对准 V 槽中心,偏差≤0.05mm,否则分板后尺寸偏移。

593

593

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?