基于双开关技术的高效能量收集电路设计

1. 引言

如今,传感器是物联网(IoT)的主要基本组成单元。这些传感器用于从环境中采集信息并将其传输到控制单元。这些传感器需要电源才能运行[1]。传感器所需的电量非常少,但如果没有电源就无法工作。通常使用电池为这些设备供电多年,但使用电池为传感器供电存在困难。

同样,生物医疗设备[2,3]以及任何其他低功耗应用都需要少量电能以维持其运行。早期,这类低功耗设备通过电池供电。这些电池需要频繁充电或回收。即使是长寿命电池也需要每隔几年进行一次回收,因此使用电池为这类低功耗应用电路供电是一种低效的方法。目前存在一种高效的为这类低功耗设备供电的方法,称为能量采集方法[4–6]。能量收集是指采集环境中可用的少量能量,并将其转换为可用电能的过程。

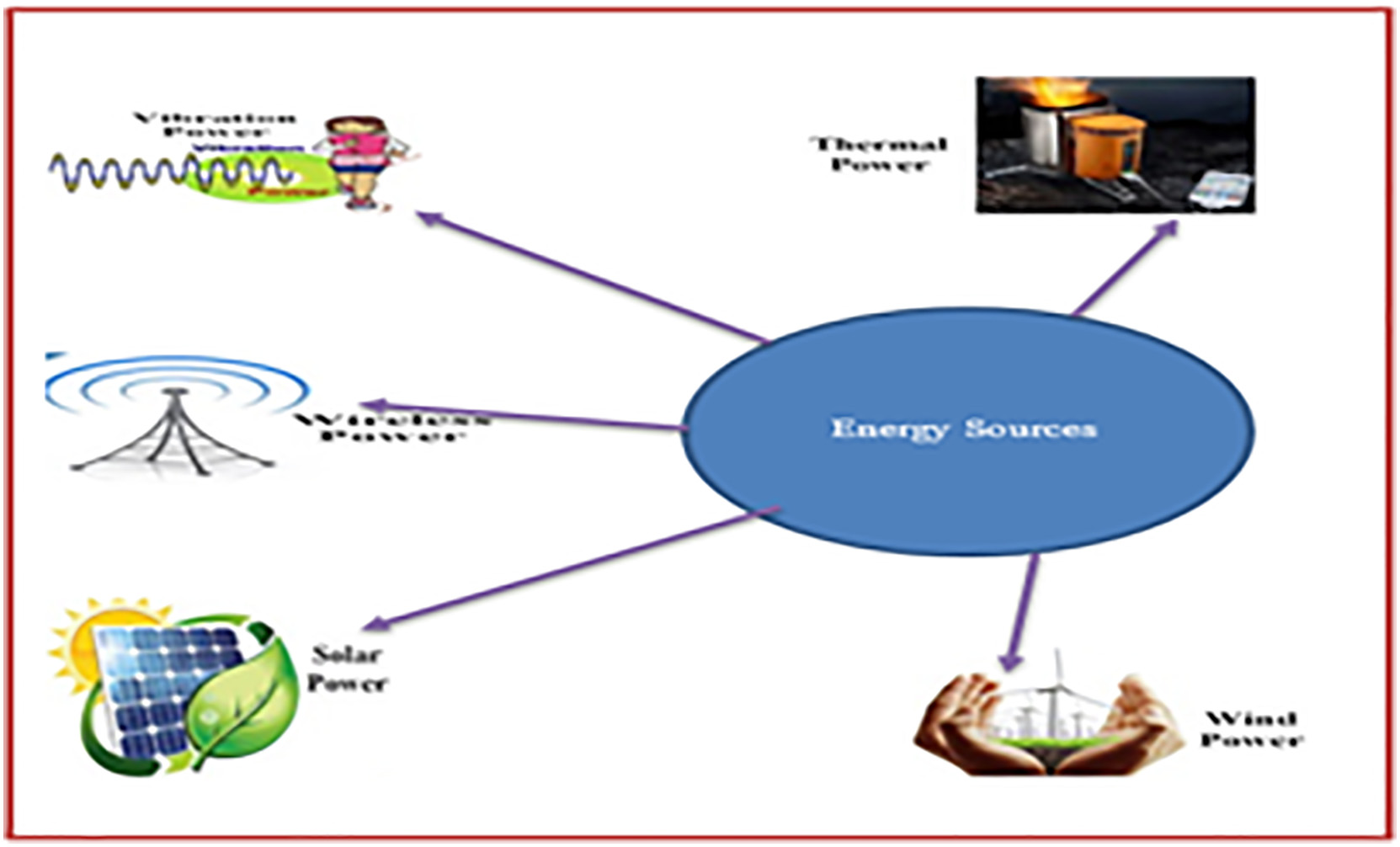

我们周围环境中存在不同形式的能量,例如热、射频能量、风能、声音、光等,如图1所示。大多数可用能量若不加以利用将会被浪费,例如电机运行时产生的振动能。这类无法使用且不需要的能量将通过此方法转换为可用电能,以供电子设备使用。

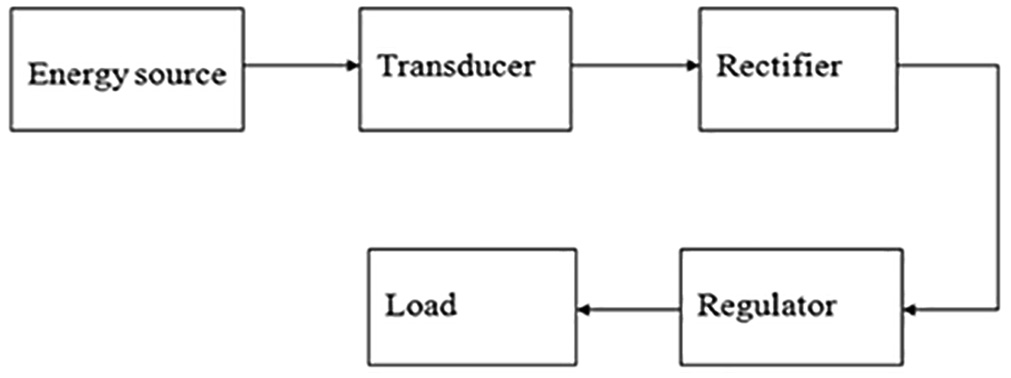

图2 显示了通用的能量收集系统,包括换能器、整流器和稳压器 [7–9]。换能器是一种电子设备,用于从任何来源收集能量并将其转换为电能。典型的换能器包括用于光能的光伏换能器、用于热能的热电换能器、用于磁能的电感换能器、用于无线电频率的射频换能器以及用于振动/动能的压电换能器。我们从换能器获得的输出是交流形式,但为了给电子设备供电,我们需要直流电源,因此在换能器之后使用整流器。整流器提供单向脉动直流,而不是恒定直流。该脉动直流源将被送入稳压器,以获得可用于可靠地为电子设备供电的恒定直流。能量收集系统的总 PCE取决于换能器、整流器和稳压器的效率。其中,整流器的效率是一个主要关注点,因为由于物理限制,提高换能器的效率较为困难。

材料和此处使用的LDO稳压器[8,9]本身提供了最高效率,并且对能量收集系统的整体效率影响较小。

2. 整流器

换能器是一种将能量源的能量转换为电能的装置。换能器的输出产生交流型输出电压。因此,需要一个交流‐直流转换器或整流器来获得有用的直流型输出电压。通常,整流器输出产生的能量被存储在电池中。

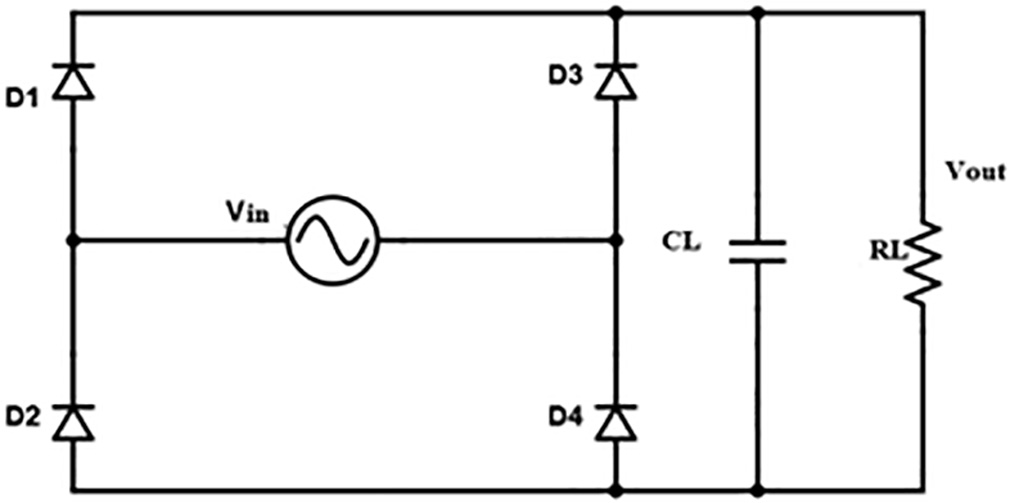

有两种类型的常规整流器:倍压整流器和全桥整流器。常规结构的主要缺点通常是提取效率和转换效率较低。提取效率低是由于内部电容的充放电造成的。为了提高整流器的转换效率,如图3 所示,可以用CMOS电路代替二极管。[10,11]

2.1. CMOS整流器

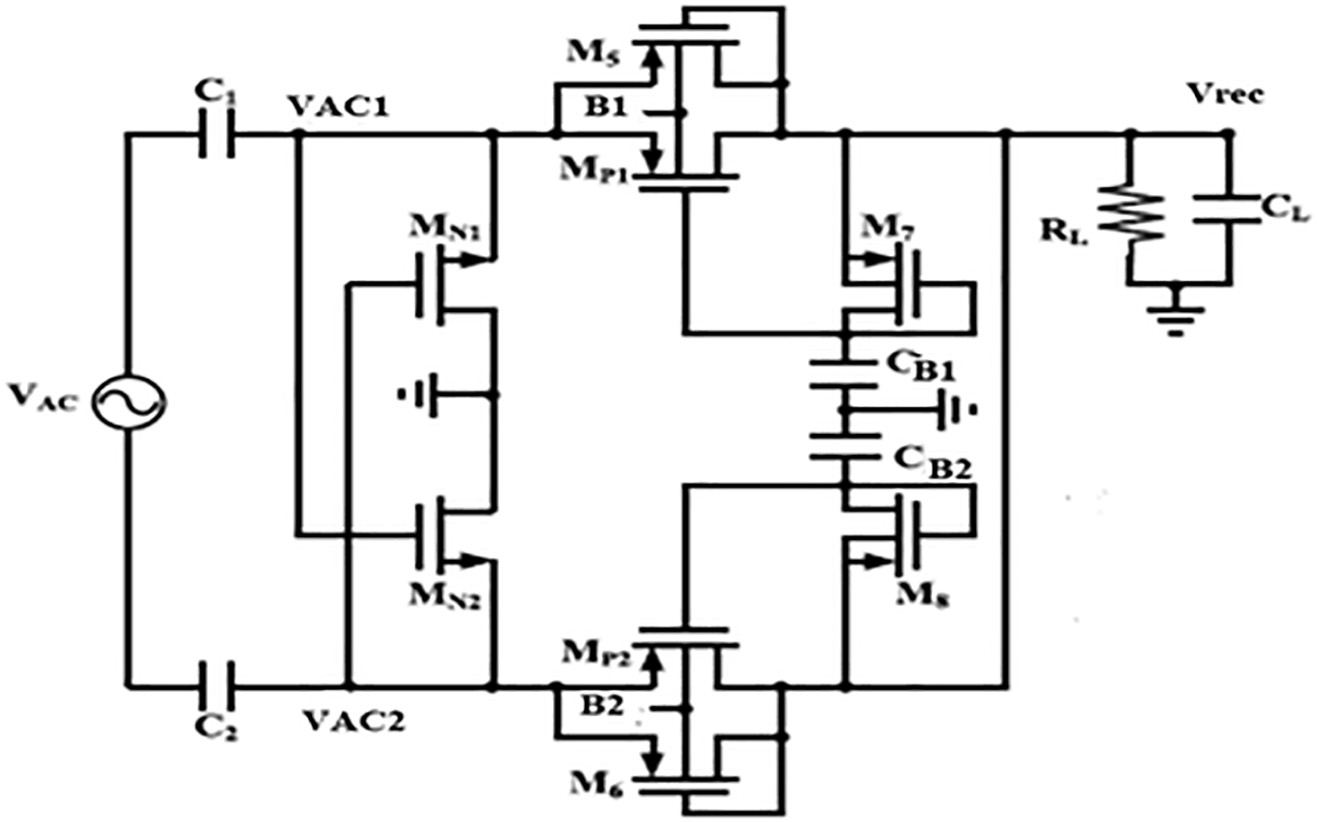

为了降低影响转换效率的二极管电压降,本文提出了一种基于 CMOS的全波桥式整流器。通过使用CMOS技术替代无源二极管,电压降可减小至 |Vds|。此外,图4所示采用DBS技术的整流器在图4 中被提出[12]。此处使用了自举电容,它们被充电通过辅助晶体管M7,8实现。该整流器采用自举电容进行阈值抵消,从而抵消Mp1,2的阈值电压,进而提高功率转换效率。此外,该整流器中还开发了动态体极开关(DBS)技术,为衬底端提供独立的偏置电压,以减小整流器的衬底漏电流。然而,该结构存在反向漏电流问题,在本设计中,输入侧采用了交叉耦合的MOS晶体管MN1,2,其具有较高的开关时间和较低的反向时间。这些晶体管的输入由正弦波控制,且转换时间较慢,导致产生反向漏电流。

2.2. 三级有源CMOS整流器

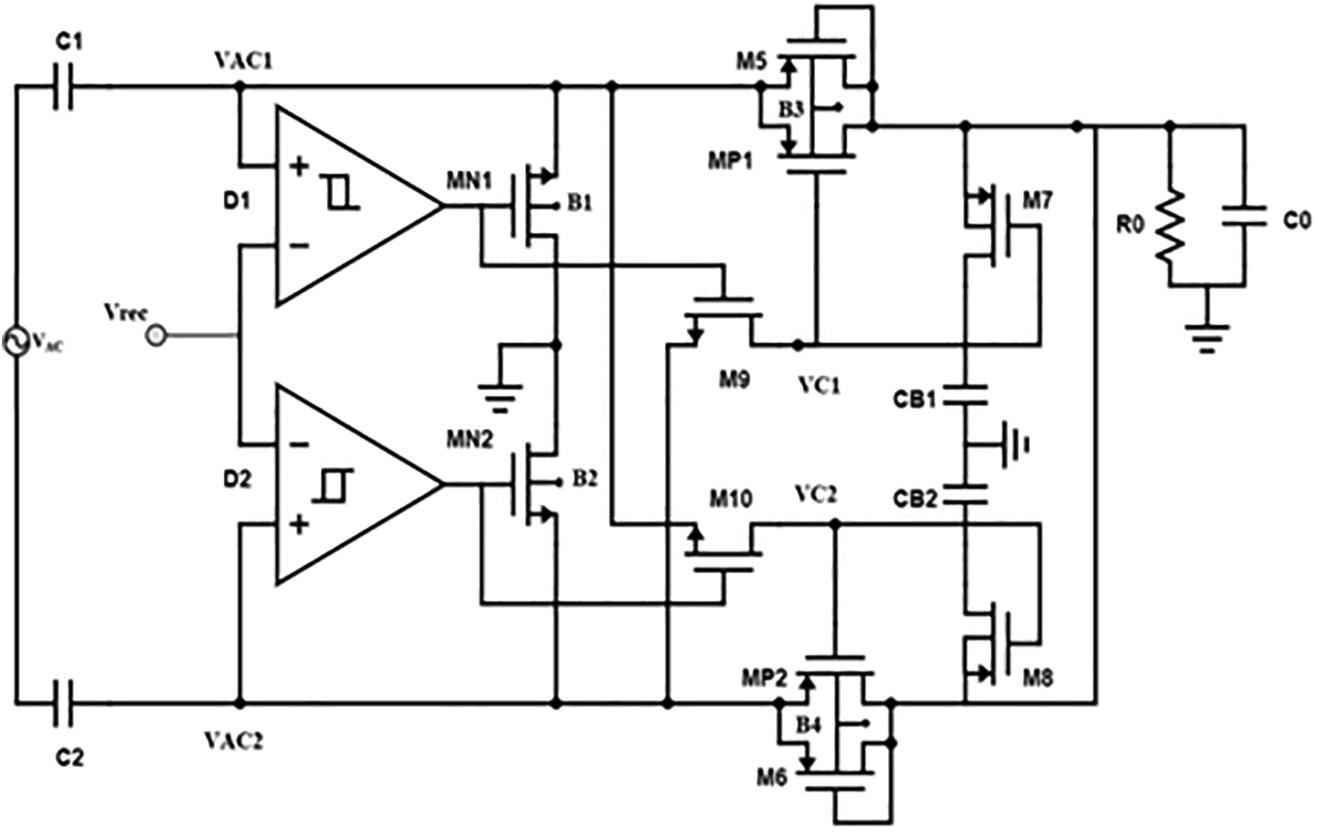

所提出的三级有源CMOS整流器设计如图5所示,该设计代表了能量收集系统中现有的整流器设计。该设计主要由三个部分组成:有源二极管、自适应电压控制器和动态体极开关(DBS)技术。有源二极管部分包含比较器,用于在输入电压低于输出电压时减少从输出端到输入端的漏电流。图中所示的自适应电压控制器部分用于控制晶体管Mp1和 Mp2的栅极电压根据M9和M10晶体管的漏源电压以及DBS技术,利用双MOS晶体管 [9,12]通过为晶体管的体端(B1、B2、B3和B4)提供独立的偏置电压,以降低衬底漏电流,如图5所示。该整流器设计减少了发生在[12–14]中的反向漏电流,从而提高了效率,但其采用由比较器控制的MOS晶体管开关来减小反向漏电流,而该比较器设计本身需要大量的晶体管,因此电路占用面积较大,影响了整流器的性能。此外,CMOS比较器消耗 60纳安的静态电流。因此,在提出的整流器设计方法中,将[8]中提出的比较器电路替换为双MOS晶体管,以减少反向漏电流,同时也减小了面积。

3. 提出的方法

能量收集电路处理来自扬声器或智能手机产生的声波,并将其转换为电能。声波中发生的振动被传递给压电换能器[15],从而使声波能够被转换转化为电能。压电换能器的输出为交流电能,需要转换为直流才能为任何电子设备供电[16,17]。CMOS整流器设计主要由三部分组成,即有源二极管、自适应电压控制器和动态体端切换技术。通常情况下,半导体器件在反向偏置时存在反向漏电流。当电路的输出电压高于输入电压时,就会产生反向电流,导致电流从输出端流向输入端。反向电流会损坏内部电路和电源。如果设计中包含MOS晶体管,由于MOS器件的输出电压大于输入电压,使其体二极管正向导通,反向电流可能会通过其体二极管反向流动。这将导致体二极管上的功耗呈线性上升,如公式 (1)所示。

功耗 = 反向电流(Irev) × 电压降(Vdrop) (1)

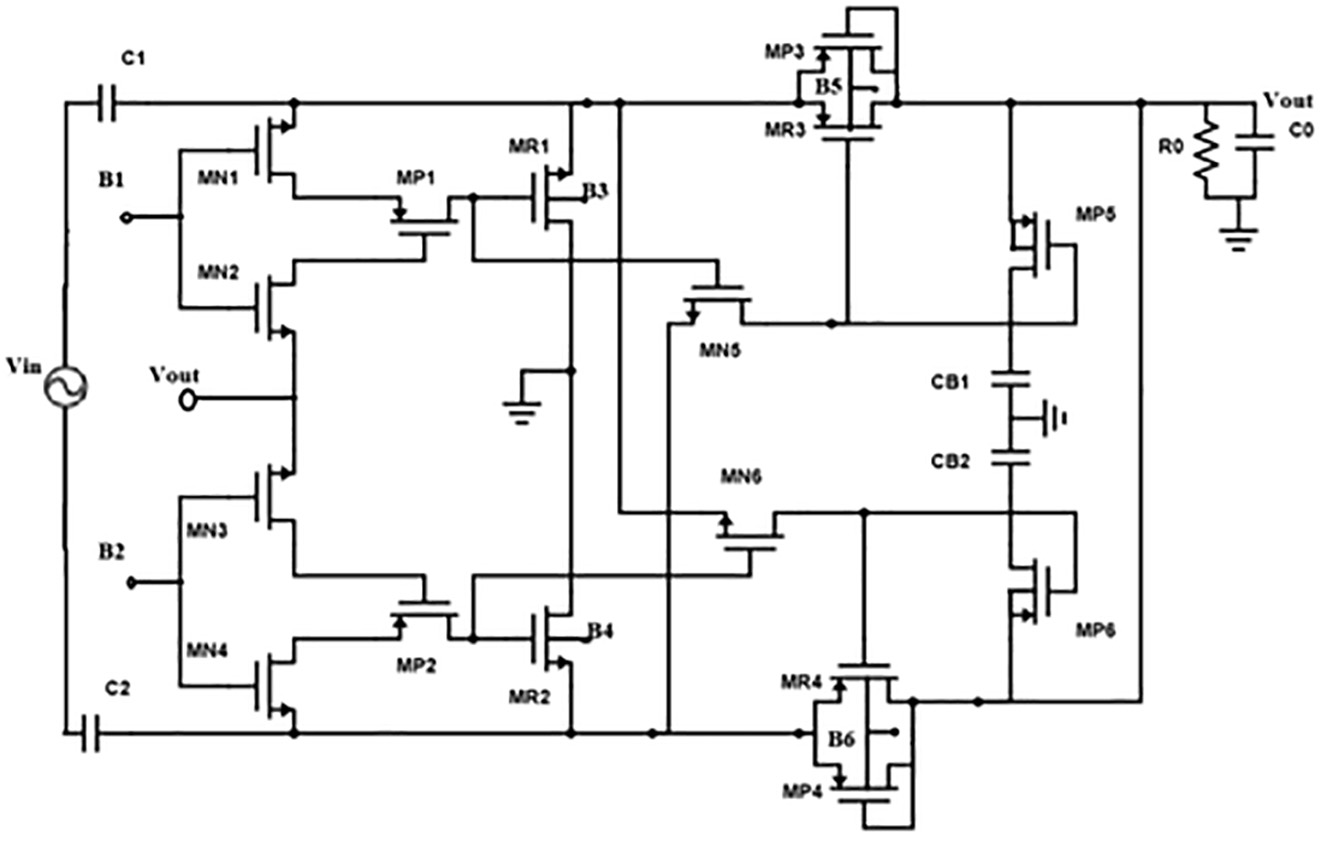

图6 展示了用于能量收集电路的采用双MOS开关实现反向电流阻断的整流器设计。此处包含比较器的有源二极管部分如[8]被替换为双MOS开关,以降低电路的漏电流。此处晶体管Mn1, Mn2 and Mn3, Mn4充当背对背MOS晶体管,而晶体管Mp1, Mp2用于控制从输入到输出的流动。MR1, MR2, MR3, MR4是CMOS桥式整流电路中使用的四个主晶体管。如果输入电压Vin1,2高于输出电压Vout,则晶体管Mn1将输入传递至Mp1的源极,而晶体管Mn2将输出电压传递至Mp1的栅极,从而由于输出低于输入,Mp1晶体管将导通,并立即导通Mn5,从而在输出端提供放电通路。类似地,如果输出Vout高于输入Vin1,2,晶体管 Mp1将自动能够完全关断,从而切断放电通路,因此使用双MOS晶体管可减少反向泄漏电流,进而提高整流器的功率转换效率。

4. 结果与讨论

所提出的整流器的性能通过PCE、输出直流电压和输出纹波电压随以毫伏为单位的输入电压的变化来评估。功率转换效率通过以下公式计算(2)。

Power conversion efficiency (PCE) = (VRec / Vin) × 100 (2)

其中:

VRec – 整流输出直流电压

Vin – 输入整流器的输入电压

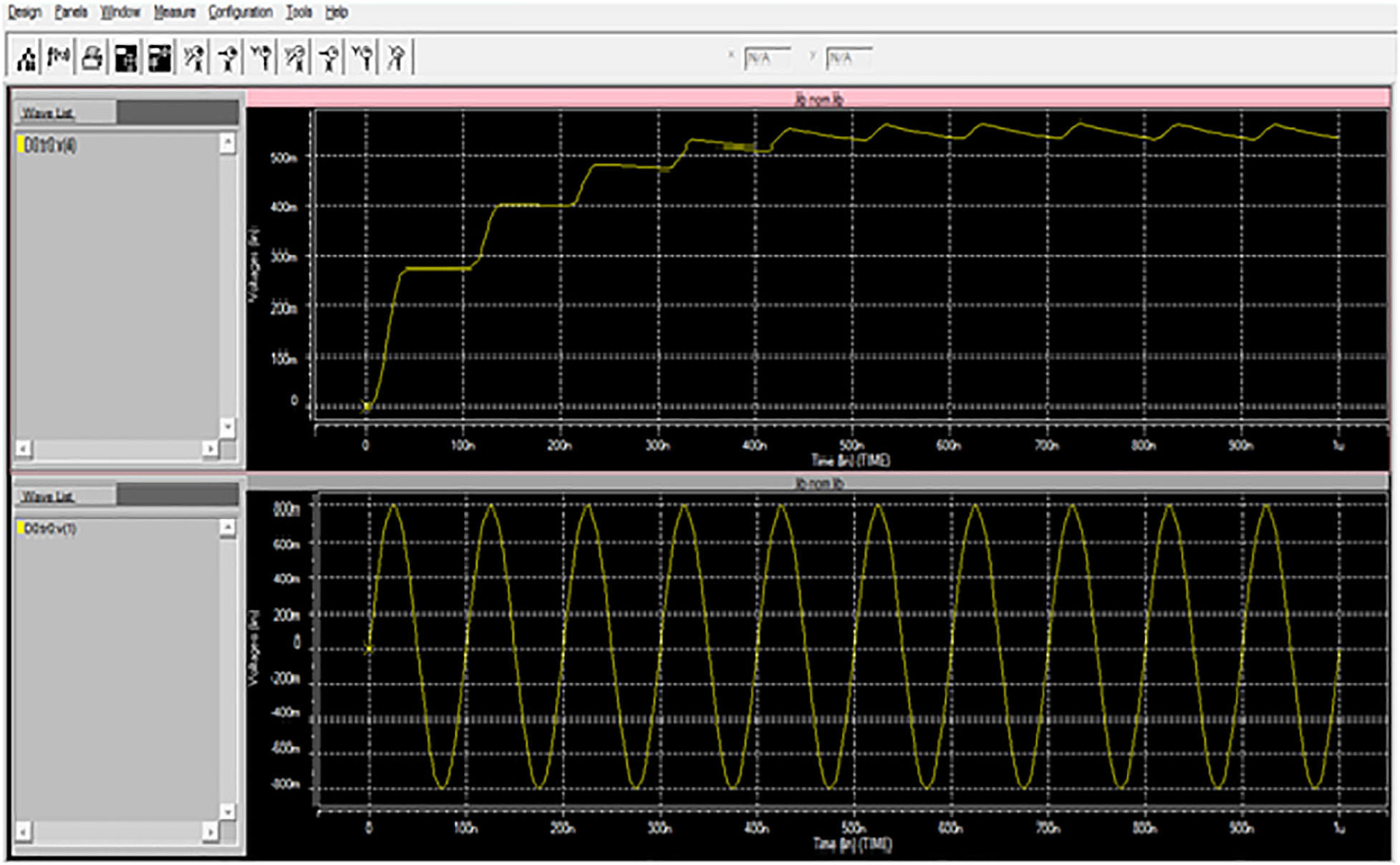

所有整流器都是非线性系统。整流器电路的输入阻抗是输入功率和输入信号频率的函数。另一方面,输入信号源的输出阻抗几乎为常数。因此,整流器的峰值PCE取决于输入功率和输入信号频率。整流器设计的仿真使用HSPICE工具进行,如图7所示。现有整流器的实验结果[8,12]分别具有550毫伏、570毫伏的输出电压,以及68.7%和72%的功率转换效率(PCE)。通过采用双MOS开关替代有源二极管,并使用比较器控制的MOS开关,输出电压提升至680毫伏,功率转换效率(PCE)提高到85%,如表1所示。

表1 整流器比较

| 参数 | 整流器 [12] | 整流器 [8] | 所提出的整流器 |

|---|---|---|---|

| 输入频率 (kHz) | 20 | 20 | 20 |

| 输入电压 (mV) | 800 | 800 | 800 |

| 输出电阻 (kΩ) | 2 | 2 | 2 |

| 输出电容 (pF) | 2 | 2 | 2 |

| 输出电压 (mV) | 550 | 570 | 680 |

| 输出电压纹波 (mV) | 50 | 30 | 30 |

| 功率转换效率 | 68.7% | 72% | 85% |

| 使用的晶体管数量 | 8 | 24 | 16 |

这里可以观察到,当输入电压为800 mV时,整流器产生的输出电压为550 mV,纹波电压为50 mV。该整流器的功率转换效率为68.7%。

由上述图8可知,当输入电压为800 mV时,整流器产生的输出电压为570 mV,纹波电压为30 mV。该整流器的功率转换效率为72%。

这里(图9),我们可以观察到,当输入电压为800 mV时,整流器产生的输出电压为680 mV,纹波电压为30 mV。该整流器的功率转换效率为85%。

图10 显示了在输入电压为800 mV、频率为20 kHz时,不同整流器的功率转换效率对比图。所提出的整流器在所有整流器中具有更高的效率。

5. 结论

本文提出了一种改进的高效率、低电压整流器,用于将交流信号转换为直流电压。所提出的结构在极低输入电压下实现,并利用标准 0.18-μm CMOS技术中的反向漏电流产生电路,且使用的晶体管数量较少。通过采用双MOS开关替代由比较器控制的MOS晶体管开关,可实现85%的PCE,并具有30 mV的纹波电压,适用于利用反向电流产生的低功耗应用。作为本工作的进一步改进,此处获得的未稳压直流输出将通过稳压电路转换为稳压直流,结合误差放大器、电压缓冲器和零极点跟踪技术,可为后端电路提供稳定供电电压以获得精确的效率。此外,还可通过适当的电路进一步最小化所获得的功耗。

868

868

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?