通过印刷电路微机电系统实现集成机构、传感器和执行器的医疗设备

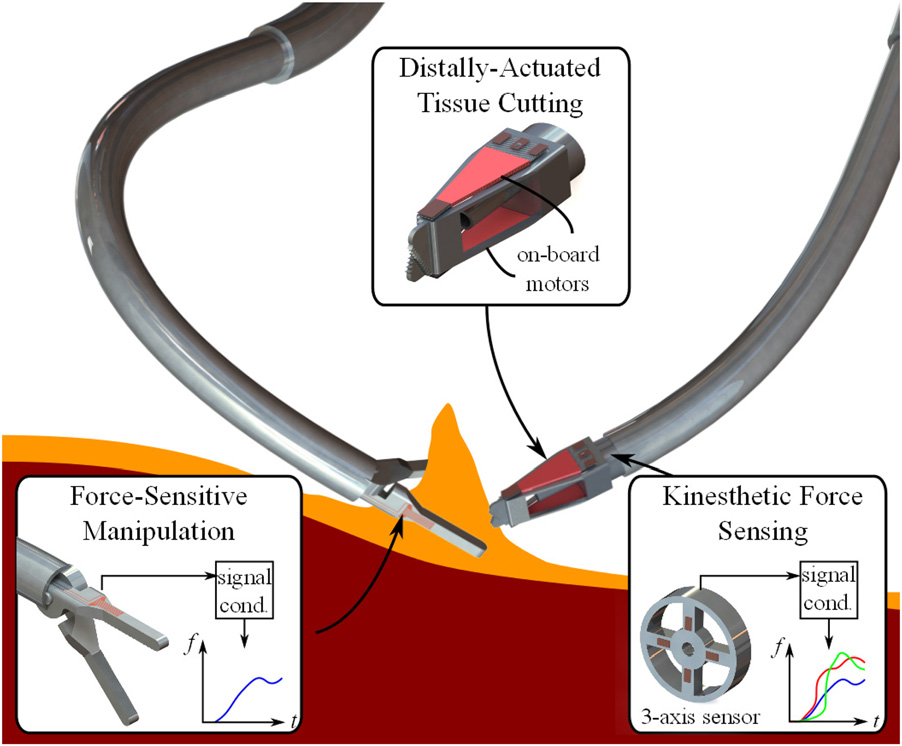

医疗机器人领域的最新进展推动了从刚性串联机械臂向柔性或连续体机器人的转变,这些柔性机器人能够导航至体内受限解剖区域。进一步缩小手术创伤的需求是推动这类柔性系统发展的关键驱动力,其最终目标是进入以往无法触及的解剖工作区,并实现新的微创手术(MIS)程序。尽管此类系统已展示了复杂的导航与控制能力,但现有的制造方法迄今限制了毫米级末端执行器在这些柔性系统中的功能发挥;为了实现下一代高功能性手术机器人末端执行器,亟需先进的制造方法。我们通过采用一种颠覆性的二维逐层精密制造工艺(灵感来源于印刷电路板制造),解决了这一挑战,该工艺通过折叠二维材料层来构建功能性三维机构,所用材料可包括结构材料、柔性材料、粘合剂或导电材料。这种方法能够在逐层制造过程中通过选择合适的材料,将驱动、传感和电路直接集成到关节结构特征中。为验证该技术的有效性,我们利用它制造了三种毫米级模块化机器人组件:(1)传感器,(2)机构,(3)执行器。这些模块有望被集成到经内窥镜系统中,实现双侧抓取、回缩和切割功能,并可能缓解通过内窥镜或柔性手段实施的复杂的微创手术干预。本研究为新型机构、传感器与驱动技术奠定了基础,这些技术可通过新型毫米级逐层制造方法实现便捷集成。[DOI: 10.1115/1.4035375]

1 引言

近年来推动手术机器人领域创新的一个关键趋势是希望缩小规模、降低成本和特别是外科手术机器人系统的复杂性,因为人们越来越重视降低手术的侵入性以及相关的医疗成本[1]。这一趋势正在推动柔性机器人系统以及协作式小型化系统的发展,这些系统能够执行腹腔镜单切口手术(LESS)和经自然腔道内镜手术(NOTES)。因此,外科手术机器人正逐渐摆脱传统的刚性遥操作主从系统专为更大、更易接近的解剖工作空间设计的范式[2–5]。

柔性机器人系统由于其固有的灵巧性以及能够到达体内狭窄区域的能力,被视为在多个新兴微创手术领域(如神经学、胃肠、肺科和泌尿科等)实现更先进微创手术技术的潜在推动者。然而,尽管在柔性及连续体外科机器人平台的设计、建模与控制方面已取得显著进展,现有的制造方法至今仍限制了毫米级末端执行器的复杂程度,最终制约了这些系统的性能、适用性及广泛应用。文献中报道的柔性平台典型末端执行器实现方式包括由外部电机驱动的简单钢丝驱动的镊子、刀片和刮匙等被动设备,以及无需机械力传递的能量输送设备(如射频消融和电灼术)。目前可实现的复杂度有限,且对末端执行器设计与制造的传统方法依赖较大,这最终限制了这些柔性系统的治疗能力。此外,柔性系统本身的柔顺特性带来了一系列挑战,要求开发更先进的末端执行器,主要包括:(1)难以在远端有效传递足够的力以进行组织操作与切除;(2)无法使用外部传感器进行力估计。

1.1 最先进的技术

实现下一代高度功能化的手术机器人末端执行器(如图1所示),将需要先进的制造方法。该问题的一种解决方案是采用一种新颖的金属微机电系统(MEMS)微加工技术,利用多种工程级金属合金开发毫米级金属设备[9]。其他研究团队已使用硅基微机电系统[10]和增材制造工艺[11]来规模化制造设备。尽管已有这些进展,但将电子元件、传感器和执行器集成到机械基板中,以在毫米尺度上开发低成本的三维机电系统,仍然是一个重大挑战。我们通过采用一种颠覆性的二维逐层精密制造工艺来应对这一挑战,该工艺称为印刷电路微机电系统(PCMEMS),其灵感来源于印刷电路板制造,能够通过折叠二维材料层(包括结构材料、柔性材料、粘合材料或导电材料)来创建功能性三维机构[12]。

连杆机构和铰链被加工并集成到层压板中,可像弹出式书的页面一样协同折叠,从而实现从二维层压板自组装为三维机构。除了引导运动学,以及其他类型的材料,例如驱动(即压电)和传感(即应变片合金)材料,可以在逐层制造过程中通过选择合适的材料直接与关节结构特征集成。

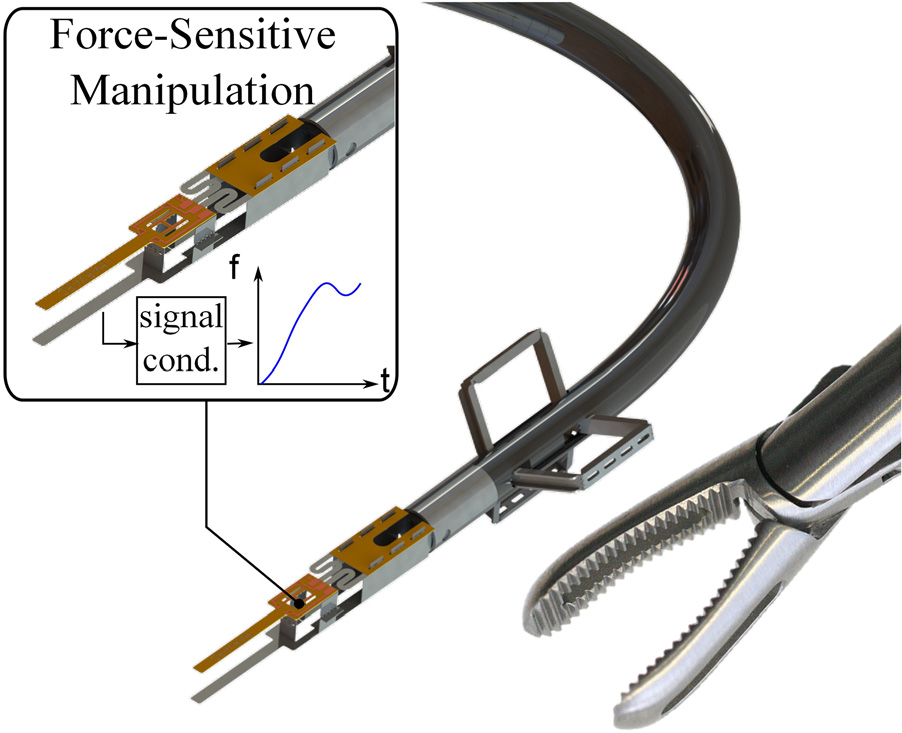

随着柔性手术机器人不断发展,研究重点必须转向新型末端执行器的开发,以实现更复杂的手术操作。具有集成关节、传感和驱动功能的高度微型化末端执行器,将为这类工具带来新的协同控制策略可能性,其中基于板载传感器/执行器系统的信息在远端闭合低层级回路。远端回路闭合的优势包括:(1)提高控制回路稳定性(远端传感器和执行器可直接接触解剖结构,不受未知近端力的干扰);(2)减少后端基础设施(外部执行器)的占地面积,避免手术区域杂乱;(3)有机会开发一类新型任务专用的手持式协作机器人工具,可在末端执行器层面自动完成低层级任务(例如,力控制切割、通过机械或电生物标志物进行组织识别,或接触调制能量输送)。

1.2 贡献

本文旨在总结可推广至机构、传感器和执行器的经验,以便从整体上理解在利用该制造工艺开发适用于临床应用的手术工具时仍存在的挑战。我们还通过分析工艺经济性、生物相容性和可灭菌性等问题,评估该工艺作为生产低成本医疗设备和机器人模块的可行途径。我们首先讨论制造工艺本身,以及如何利用它来制造完全集成的机电设备。随后,我们展示了若干示范性实例,其中采用PCMEMS技术构建了功能完整的毫米级医疗设备原型,这些原型均属于前述至少一种模块化组件。第一个实例重点介绍了通过PCMEMS制造的多种力传感器,每种传感器采用不同的转导方式(应变片、光强调制和电容)。第二个实例展示了一种集成了夹持力传感的显微外科镊子,可用于对脆弱组织进行精密操作。第三个实例展示了一种由板载压电元件驱动的高频软组织切割装置。最后,我们讨论了该技术存在的一些技术与实际限制,并提出了未来工作的建议。

2 制造概述

这项工作的显著贡献在于,采用颠覆性制造技术来构建微/介观尺度上复杂的机构和设备。PCMEMS最初是为了制造并实现毫米级爬行与飞行机器人的自组装而开发的,该制造工艺将多种功能材料层(包括结构材料、柔性材料、粘合剂、导电/导热材料、绝缘材料、驱动材料等)组合成一个二维叠层[12]。当该叠层被层压并释放后,可根据预加工连杆和铰链的运动学特性,协同折叠,使结构从二维加工平面“弹出”,形成三维机构,其过程类似于弹出式书的页面展开(图2)。

这种能力使得可以利用快速、高精度的激光加工工艺,开发出集成了运动学、传感和驱动功能的复杂机构。设备在制造完成后即为完全装配状态,无需制造后组装、键合或对准。鉴于该工艺在规模化组件制造方面的潜力,从工艺经济性的角度理解其优势与局限性显得尤为重要。

2.1 工艺经济性

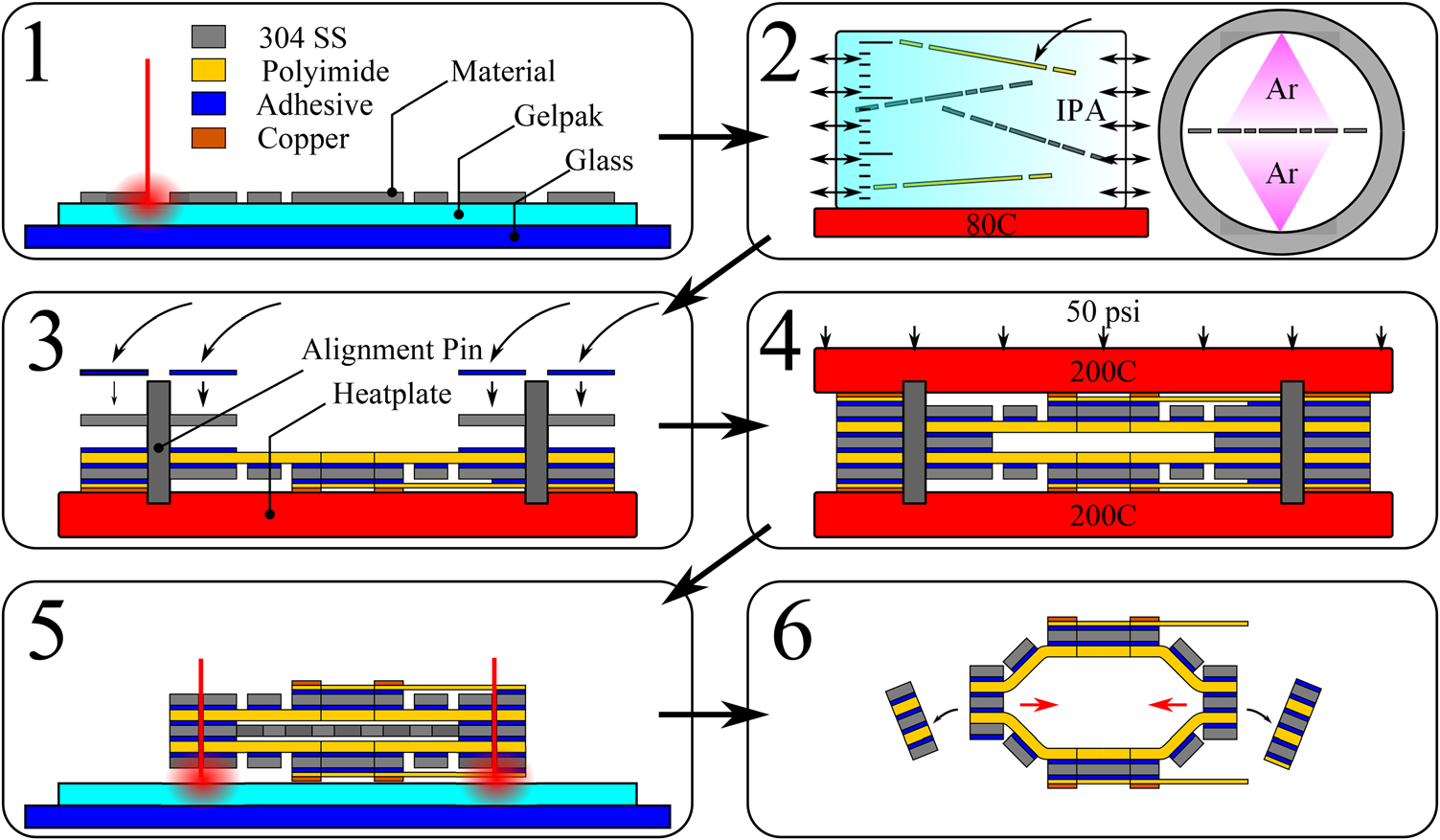

制造过程的概述,如图2所示,如下:

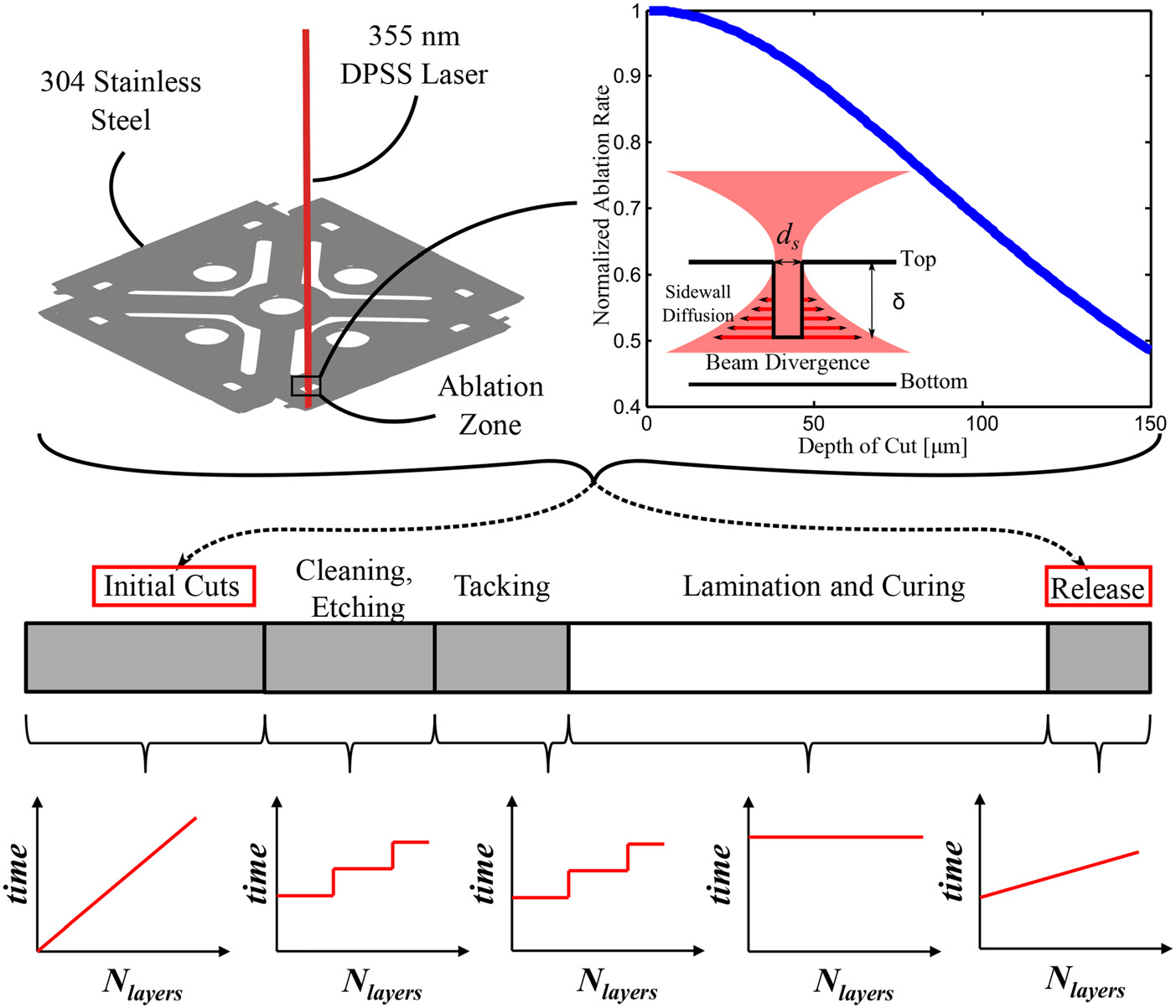

(1) 使用自制的半导体泵浦固体(DPSS)Nd:YVO4激光器进行初始切割,调Q并三倍频至355纳米。振镜速度和频率取决于材料特性。

(2) 通过在超声波清洗槽中用异丙醇浸泡并在80°C下处理10分钟进行清洗和表面处理,随后在氩等离子体中进行蚀刻过程(4标准毫升每分钟,100%正向电流,1分钟)。

(3) 使用定制重力压机和Watlow温度控制器进行叠层和点焊。快速固化(50磅每平方英寸(345千帕),130°C下1分钟)以将粘合剂层沉积到结构层上。

(4) 在50磅每平方英寸、200°C下完全固化2小时。

(5) 使用DPSS激光器进行释放切割,使零件从牺牲性支撑材料上释放。

(6) 特征引导装配成最终的三维机构。

在工艺经济性方面,制造时间大致与层压板中包含的N层数成正比。清洗、等离子体刻蚀和粘合剂预固定均为批量工艺(批量大小分别为netch和ntack),而固化时间scure大致与层压板的层数无关。因此,这些工艺相对于器件复杂度而言相对稳定。初始和最终的激光切割工艺对器件复杂度的依赖性最大,如图3所示。半导体泵浦固体激光器(DPSS激光器)可被建模为脉冲高斯光束,在材料去除过程中,其能量传输和烧蚀率呈指数衰减(假设光束聚焦于材料表面)。通过在后续切割过程中调整焦深可在一定程度上校正该问题,但能量向侧壁的能量扩散最终限制了总切割深度。尽管材料深度d与烧蚀率h之间的指数衰减关系可能导致较厚材料的制造时间增加,但真正的工艺瓶颈在于层压/固化周期,该过程需要固定的固化时间scure,但无需人工干预,因此为流程优化和并行化提供了可能。总加工时间t可通过对待加工变量进行量纲分析来近似估算,如下所示:

$$

t = 2 \sum_{i=1}^{N} \frac{l_i d_i}{h e^{-a d_i / d_s^2}} + \frac{N}{n_{etch}} s_{etch} + \frac{N}{n_{tack}} s_{tack} + s_{cure} + s_{setup} + s_{pp}

$$

其中,层压板中的离散层用i表示,i ∈ (1,…,N),nbatch表示当前批次中的设备数量,li表示刀具路径长度(由用于设计各层的CAD软件包确定),a是经验确定的能量损耗常数,f是激光脉冲频率(单位为赫兹),ds表示激光光斑尺寸(根据被切割材料的不同,范围在5微米到10微米之间),setch、stack、scure、ssetup和spp分别表示与下标对应的制造步骤相关的(相对不变的)时间(其中pp是“拾取与放置”的缩写)。大部分加工时间集中在准备(可优化)、批处理周期(如清洗、蚀刻和粘合剂点固)以及层压板固化时间上,表明总加工时间对l和N(器件复杂度的指标)的依赖性较弱,从而使该工艺非常适合快速原型制造循环。因此,该技术是一种平台式制造工艺,可用于并行地快速开发多种新设计,具有较短的周转时间(从开始到完成不到一天)。

2.2 适用于医疗设备

PCMEMS制造具有多种特性,表明其适用于在毫米尺度上制造手术设备。

(1) 纯二维制造可实现大量设备的并行批量生产,从而实现高通量,并显著降低一次性使用或一次性器械的制造成本。

(2) 传感器和执行器的直接集成免除了制造后的对准、装配和键合。

(3) 通过基于柔性铰链的关节折叠实现运动,消除了对摩擦和磨损的担忧。

(4) PCMEMS拥有广泛的材料目录,涵盖多种生物相容性材料和医用级合金。

鉴于这些指标,接下来的讨论将重点介绍三种具有微创手术机器人直接应用的模块化组件的设计与制造:(1)用于触觉反馈的单轴和多轴力传感器,(2)用于灵巧操作的力感知镊子,以及用于软组织切除的远端驱动谐波装置。

2.3 关于灭菌和使用的说明

本工作的最终目标是实现一次性使用、可弃置机器人模块的制造,这放宽了因长期使用而带来的一些要求。然而,在临床环境中,PCMEMS设备需要能够耐受灭菌过程。制造过程要求在200°C的层压固化温度下持续2小时。蒸汽灭菌需在121°C的蒸汽中浸泡30分钟,随后按照ISO 17665标准进行15分钟132°C的循环。因此,与制造过程本身的要求相比,灭菌要求对层压材料的压力要小得多。预固化和后固化过程通常包括在异丙醇浴中进行超声波清洗,这是一种常见的去污规程,通常在灭菌前进行。因此,采用此技术制造的设备能够耐受蒸汽灭菌过程所需的技术规范。

3 传感器

如前所述,PCMEMS具有将电子元件/传感器与机械基板以一体化方式集成的固有能力。为了实际验证这一能力,我们利用PCMEMS制造毫米级单轴和多轴力传感器,用于微创手术操作中可能的远端放置和本体感觉力感知。

3.1 临床意义

在所有微创手术操作中,尤其是机器人辅助的手术中,外科医生与解剖结构之间失去了触觉连接,必须依赖其他线索(即训练过的视觉线索)来估测施加的力。将工具作用于组织时,力反馈的分离表现为不受控的力应用,由于外科医生无法直接感知其操作的工具在脆弱解剖结构上施加的力,可能导致术中并发症,如缝线断裂、撕裂脆弱组织或穿孔高压血管[13]。

由于微创手术(MIS)带来的尺寸限制,一种常见的力感知方法是将负荷传感器或应变片放置在解剖工作区近端(该区域的尺寸限制较宽松),通过刚性工具偏转来估算末端力。然而,这些测量结果通常会受到入口处的法向力和剪切力、驱动力以及体内未知力的干扰。对于远端力感知,最直接的方法是使用商用现成(COTS)应变片粘附于工具本身,测量由刚体变形产生的微应变,以计算远端力[14,15]。这种方法不适用于柔性材料、基于导管、基于内窥镜以及连续体系统,因为这些系统通常经历大弯曲应变,且难以用经典力学建模。鉴于这些局限性,已有大量研究致力于开发远端传感方式。多个研究团队已采用光学传感方式(光纤布拉格光栅、法布里-珀罗干涉测量或光强调制)来检测末端力,其中光强调制甚至已获得FDA批准,作为消融导管中接触力感知的传感方式[16–19]。

然而,这些系统易受热漂移影响(尽管可通过添加补偿光纤进行校正),并且通常需要昂贵而复杂的解调器、放大器和滤波器,以将被测量转换为有意义的信号。此外,它们需要在整个工具长度方向上布设光纤,从而降低了模块化程度,并占用了原本可用于工作通道的宝贵空间。

通常,设计和制造能够集成到毫米级设备末端执行器中的低成本传感器是一项重大挑战,而传统的制造和装配方法难以满足这一需求。因此,探索在柔性递送系统远端集成传感器的新方法具有重要意义,这些传感器能够真正测量组织相互作用的力。为了验证PCMEMS生产高质量力传感器的有效性,我们研究了三种不同的转换机制:(1)基于应变片的应变传感,(2)基于光强调制的传感,以及(3)电容传感。

3.2 PCMEMS传感器设计

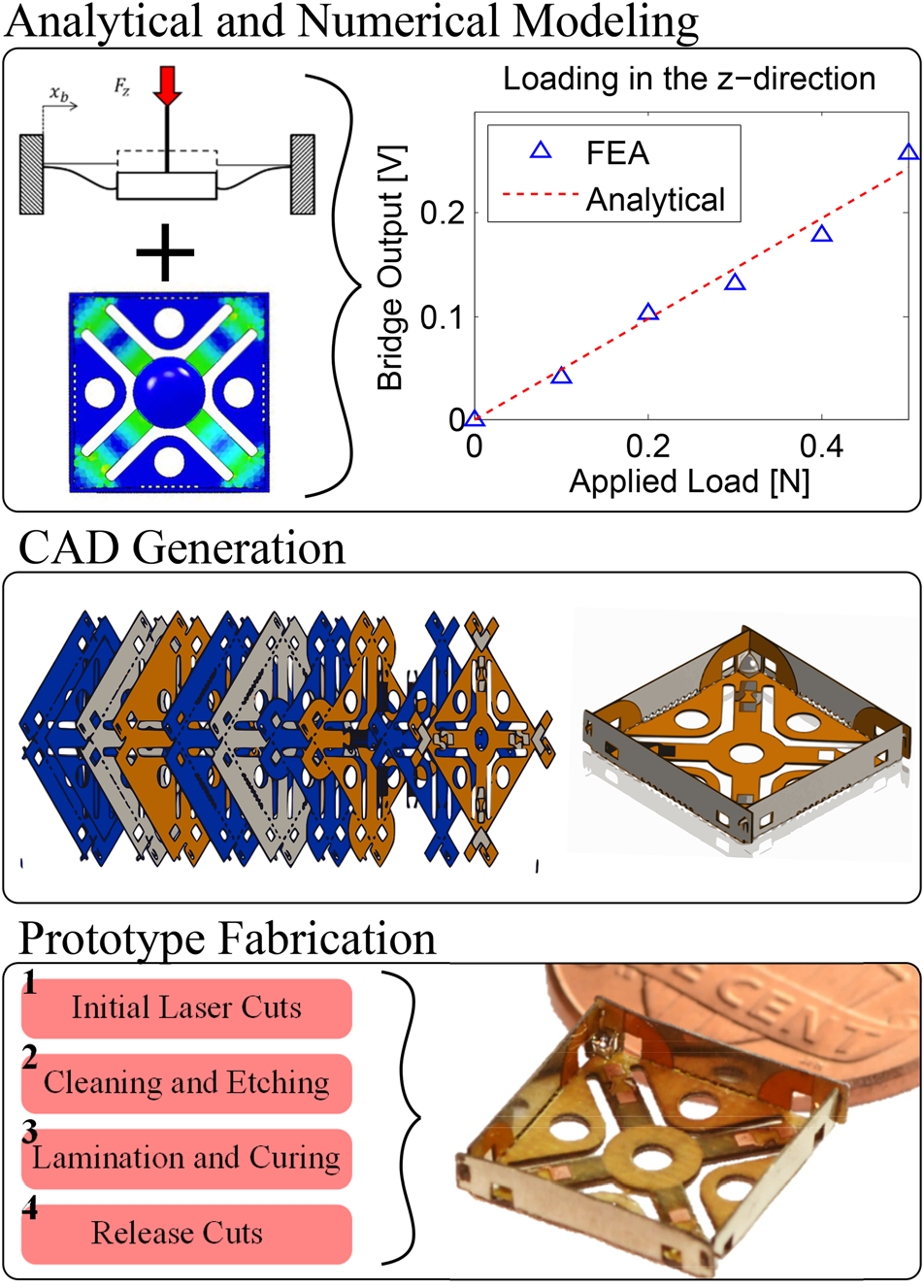

PCMEMS传感器的设计与制造,如图4所示,invariably始于对转换现象的简化解析模型,并结合传感器结构本身的任何机械/运动学模型。更复杂的形态可能需要对所提出的传感器结构进行复杂的数值有限元仿真,以最终导出关联传感器输出s ∈ R^k(其中k是传感器输出的维度)和施加的力F ∈ R^m(其中m是被测力矢量的维度)的机电传递函数。这些模型通过数值优化或穷举法进行优化,以根据特定应用的功能要求确定几何参数。传感器结构本身采用自下而上的方法进行设计,其中材料的各个功能层(结构材料、粘合剂、绝缘材料和导电层)被设计并组合成功能子层压板(即机械基板、印刷电路和应变片图案),最终组合形成主层压板(力传感器)。然后使用第2.1节中概述的工艺。该通用方法已应用于第3.3节中介绍的三种代表性传感器的设计与制造。

3.3 换能机制

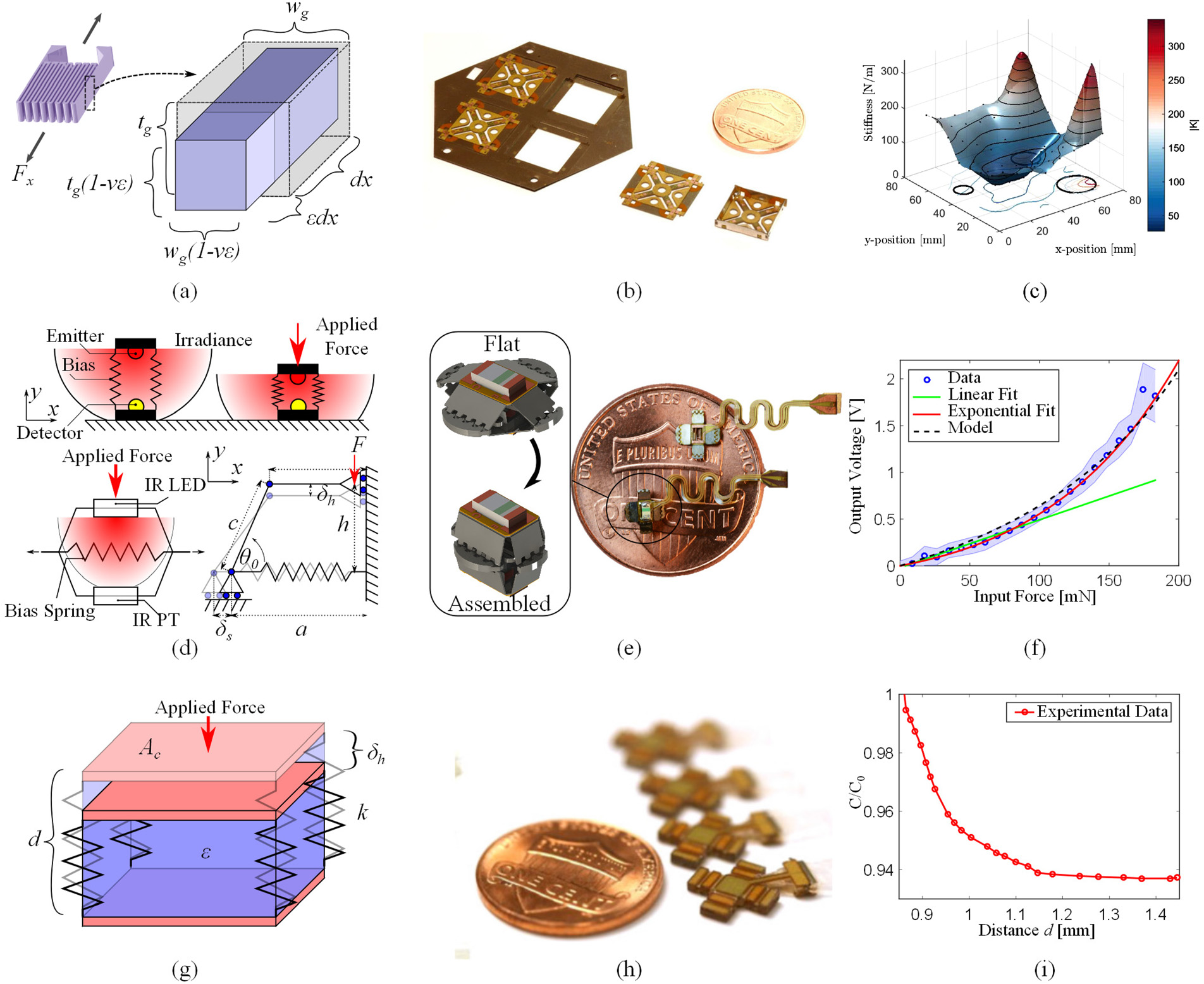

利用印刷电路微机电系统制造技术,我们制造了高质量的单轴/多轴力传感器,采用的方法包括:(a) 定制的箔式应变片,(b) 光强调制(LIM),以及(c) 基于电容的传感。

3.3.1 基于应变片的力感知

如果考虑一个梁厚度为tg和宽度为wg的蛇形应变片,沿应变片轴线的正应变ε会导致梁的横截面积A = tgwg根据泊松比ν发生变化。这在图5(a)中示意性地示出。由于应变片电阻R与此横截面积成线性比例关系,因此我们最终可以通过差分放大器测量该应变,因为电阻的变化可与输入力呈线性相关。

基于PCMEMS应变片的多轴力传感器利用该换能机制,采用如图5(b)所示的马耳他十字拓扑结构,其中四个轴对称梁围绕一个中心平台,每个梁均嵌入了由高电阻康铜箔(厚度为5μm)制成的PCMEMS工艺蛇形金属箔应变片,且应变片层压在层压板中,用于测量梁的拉伸和压缩。每个梁的传感器构型包含一个用于热稳定性的半桥。施加到中心平台上的力会使各个梁发生变形,每个半桥测得的应变可线性组合以形成三维输入力矢量。所制造的传感器原型如图5(b)所示。

作为实际演示,将传感器安装在机器人微操作平台上,用于触诊含有嵌入不同位置的高刚度嵌入物的生物组织模拟物。重建的组织硬度分布如图5(c)所示,其中x–y平面上的黑色圆圈表示高刚度结节的实际位置(大小表示相对深度),表面轮廓由离散传感器测量值重建而成。该系统能够以小于4毫米的均方根误差定位这些结节。

3.3.2 光强调制

利用自组装技术,通过将离散发射器-探测器对集成到一种柔性结构中,实现了一种毫米级单轴光强调制式力传感器,该柔性结构设计为沿施加的力的方向发生形变[21]。如图5(d)所示,光强调制原理包含一个发射器和一个探测器,二者被置于柔性结构内,相距为2h。当施加一个力F时,柔性结构变形距离为dh,到达探测器的辐照度根据点源强度场模型增加。若发射器为发光二极管(LED),探测器为光电晶体管(PT),则距离的变化表现为光电晶体管集电极电流的增加,该电流可通过简单的放大电路轻松转换为电压。

PCMEMS光强调制传感器具有“自组装”特性,即预拉伸的平面弹簧被集成到层压板中,在进行释放切割后弹簧发生回缩。该弹簧的回缩驱动折叠图案,使传感器从平坦的二维层压板转变为盒状三维结构。传感器内部的标记点使得电子元件(红外LED和红外光电晶体管)的拾取与放置组装变得简单。如图5(e)所示,制造出的传感器直径为2.7毫米,足够小以通过商用内窥镜的工作通道。图5(f)中的校准曲线表明,该传感器能够以高(0.8毫牛)分辨率感知数百毫牛范围内的力。

3.3.3 基于电容的力/位置传感

印刷电路微机电系统的“弹出式”特性天然适用于基于电容的力/位置传感,这种传感在其最简单形式下由两个面积为Ac、相距d并由介电常数为εd和刚度k的材料隔开的平行板组成,如图5(g)所示。当施加一个力时,会使可变形材料下陷,使两块板更靠近,从而导致两板之间的电容发生变化,该变化可以被测量。

电容传感器的制造采用了与基于LIM的传感器相似的外形尺寸,如图5(h)所示。不同于使用偏置弹簧,开发了一种新颖的制造方法,以在PCMEMS结构内集成薄型弹性囊[22]。这些弹性囊中充满水,用于(a)组装传感器,(b)调节传感器刚度(其与囊内压力成正比),以及(c)改善介电性能。该传感器具有如图5(i)所示的校准曲线,同时兼具执行器功能和本体感知(位置)传感功能,因为可通过液压源对弹性囊加压,使一个极板相对于另一个极板移动,从而形成一种毫米级位移传感线性执行器。

4 机构:力传感微持器

在高分辨率、小型传感器的PCMEMS制造研究基础上,下一步是将PCMEMS传感技术集成到运动学机构中,以展示在毫米尺度实现闭环力控制的潜力。该技术的一个显著优势是能够预先规定基于铰链、折叠结构和连杆机构在层压板中的布置,将任意运动学应用于机械装置。将传感与可驱动的连杆机构和机构相结合,是实现完全板载闭环控制的关键一步。为了验证这一能力,我们开发了一种具有力传感功能的微型镊子,该镊子在显微外科和微创灵巧操作中具有力反馈应用潜力,其概念如图6所示。

4.1 临床意义

灵巧操作在显微外科或腔内介入手术中尤为重要,特别是在医生需要操作精细血管,或希望将病理标本(肿瘤)从健康组织中分离以进行切除和清除的情况下。尤其当肿瘤位于腔内表面下方(在黏膜下层空间内)时,采用微创手术技术会使操作在临床上极具挑战性。在这种情况下,缺乏触觉反馈可能导致血管破裂或对健康组织造成损伤。因此,人们致力于开发能够操作脆弱组织并提供施加的力相关信息的先进末端执行器。

多个研究团队通过使用市售的应变传感器应用于弯曲镊子元件[23,24],或在商用镊子上溅射应变片,设计了用于微创和显微外科应用的力反馈镊子。镊子[25],或使用制造到钳口中的光纤布拉格传感器[26]。通常,传感末端执行器的设计与制造是一项挑战,因为必须单独制造并手工组装大量毫米级异质组件。我们提出了一种基于PCMEMS一体化制造的力传感微镊设计替代方案,可在单个制造步骤中集成运动学、传感和驱动机构。

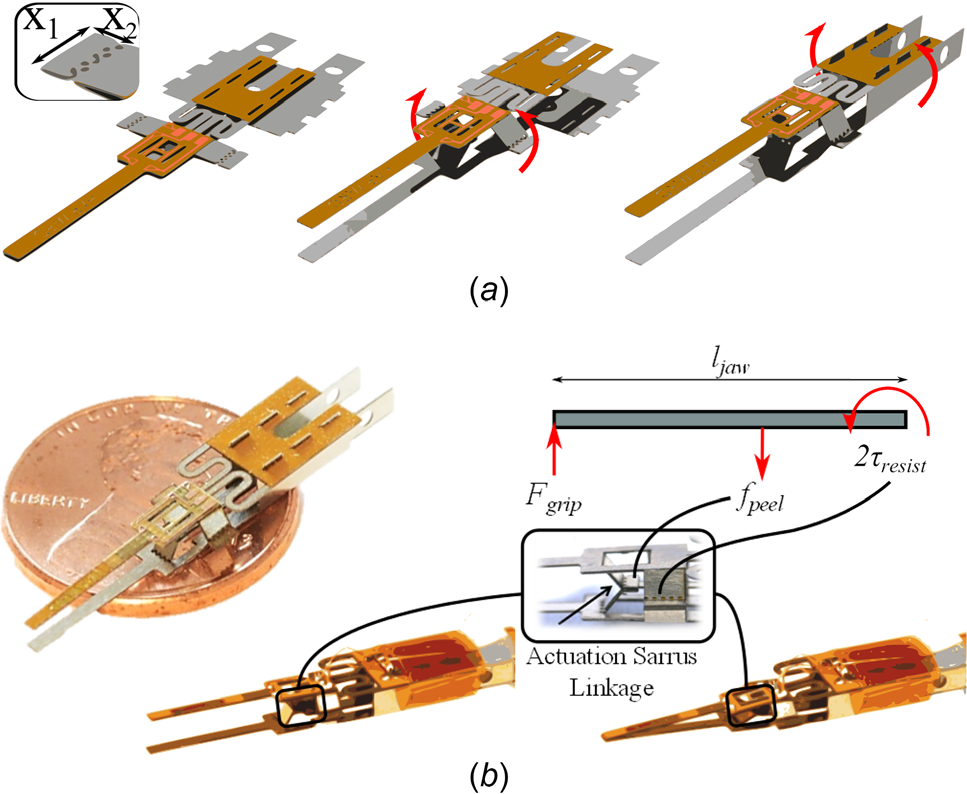

4.2 钳子设计与制造

夹持器采用与多轴传感器相同的组成材料制造(机械基板为304不锈钢,柔性层为卡普顿聚酰亚胺,粘合剂为FR1500丙烯酸胶,传感元件为康铜)。夹持器的装配通过正交萨鲁斯机构以及凸片与凹槽实现,如图7(a)所示。夹持器的机械驱动如图7(b)所示。所有运动均由基于挠曲的运动学实现,使用卡普顿聚酰亚胺作为柔性层。通过拉动内部萨鲁斯机构中点使两个钳口闭合,如插图所示。平面钢蛇形柔性铰链在驱动时发生变形,从而提供恢复力,在驱动外力移除后被动打开夹持器。该柔性铰链还围绕萨鲁斯机构提供反向扭矩,使钳口以“捏合”方式闭合,如图7(b)所示。通过调节柔性铰链连接点与内部萨鲁斯机构之间的距离,以及调节复位弹簧的弯曲刚度,可任意选择闭合运动学。两个外部连杆充当旋转轴承,以约束钳口之间的横向运动。

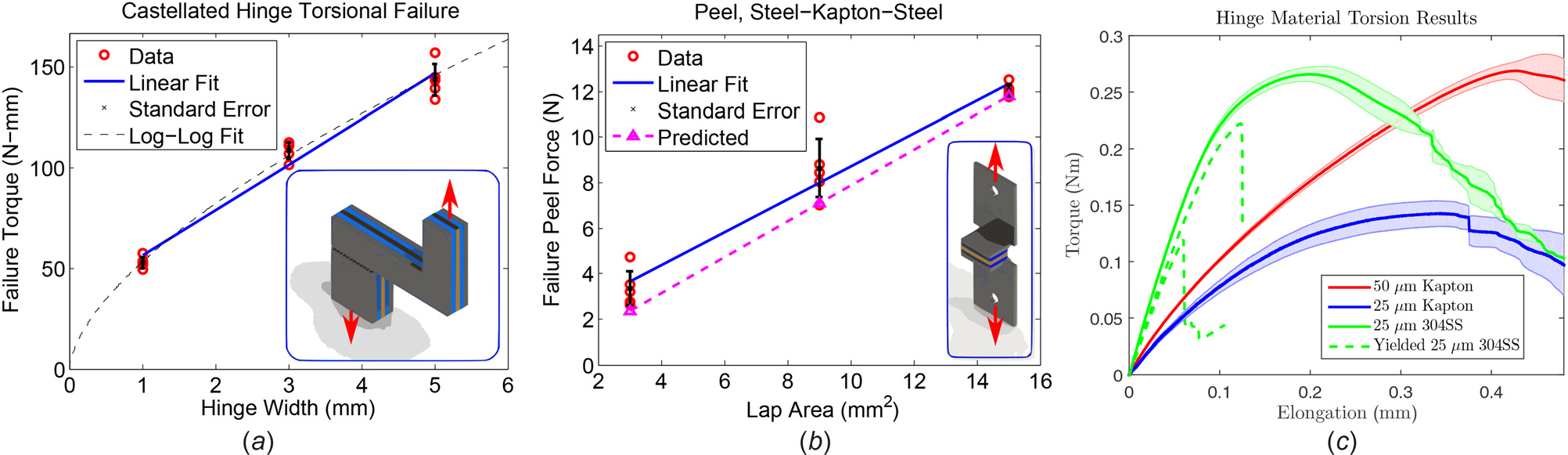

钳口远端(长度为ljaw)的夹持载荷Fgrip由外部连杆的抗扭强度mresist以及内部萨鲁斯驱动连杆的抗剥离阻力fpeel在机械上抵抗,如图7(b)所示。我们可以利用这一知识,在满足机械失效和尺寸限制的前提下,优化连杆搭接接头(子层压板通过粘合剂连接的区域)的尺寸。先前的铰链失效参数研究表明(结果再现于图8(a)和图8(b)),基于聚酰亚胺的柔性铰链每毫米铰链宽度(x1)具有mresist = 22.86±2.15N·mm的抗扭载荷能力[27]。此外,它们每毫米²铰链搭接面积(Alap = x1 × x2,其中x2为搭接片宽度,参见图7(a))具有fpeel = 0.72±0.10N的抗剥离载荷能力。另一个约束要求铰链搭接接头尽可能小,以最小化设备的整体占地面积。因此,我们面临一个非线性最小化问题,其目标是最小化铰链搭接面积f(x)=Alap,其中x=(x1, x2)是自由参数向量:

$$

\min(f(x)) = x_1 x_2

$$

受限于以下约束条件:

$$

x_1 \geq \frac{F_{grip} l_{jaw}}{2 m_{resist}}

$$

$$

x_2 \geq \frac{F_{grip}}{x_1 f_{peel}}

$$

该非线性不等式约束优化问题在MATLAB中使用fmincon()函数求解,给定设计夹持力为Fgrip = 1 N,初始猜测值为x=(0.5, 0.5)。得到的铰链搭接尺寸使目标函数达到全局最小值,分别为x1 = 2.00毫米和x2 = 0.70毫米,搭接面积为1.39毫米²。这些尺寸被应用于最终的夹持器设计中。

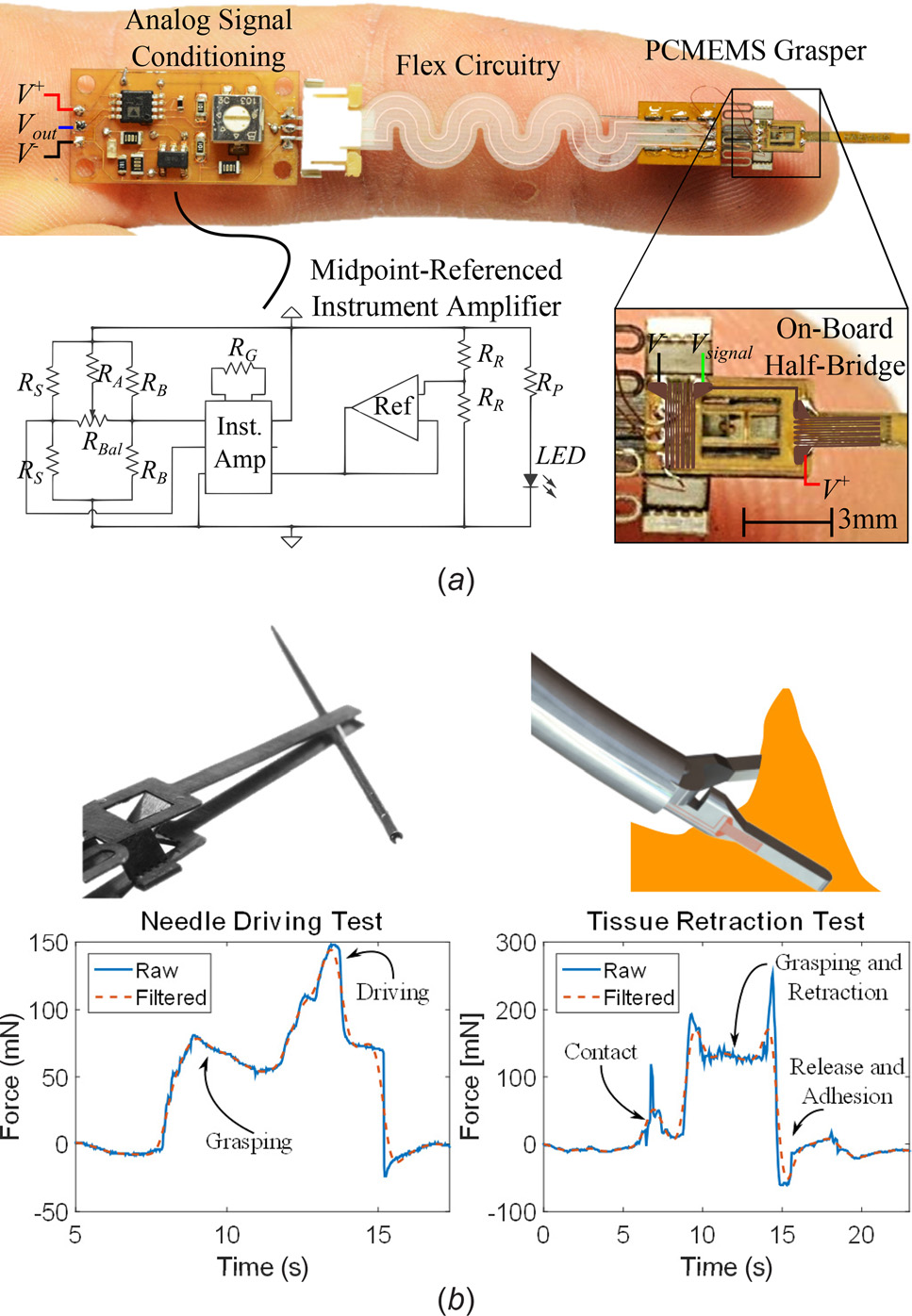

制造工艺与第2.1节所述并如图2所示的工艺类似。传感机制为在夹持器机构中实现的可调半桥应变片结构,如图9(a)所示。开发了一款定制的信号调理电路,包括一个可调半桥和一个具有可调增益的中点参考仪表放大器。

受折纸启发的力传感显微手术钳装配和 (b) 制造的装置置于美国便士上以示比例,以及相应的运动学图,显示内部萨鲁斯机构和平面返回弹簧)

受折纸启发的力传感显微手术钳装配和 (b) 制造的装置置于美国便士上以示比例,以及相应的运动学图,显示内部萨鲁斯机构和平面返回弹簧)

扭转失效结果和 (b) 剥离失效结果,两者均显示出与铰链几何结构具有足够的线性依赖关系,插图显示了测试样本的3D渲染;(c) 不同铰链材料的扭转失效结果(经Gafford等人[23]许可转载。© 2013 美国机械工程师学会 版权所有))

扭转失效结果和 (b) 剥离失效结果,两者均显示出与铰链几何结构具有足够的线性依赖关系,插图显示了测试样本的3D渲染;(c) 不同铰链材料的扭转失效结果(经Gafford等人[23]许可转载。© 2013 美国机械工程师学会 版权所有))

4.3 柔性铰链的鲁棒性特性

除了确定第4.2节中提出的铰链几何结构的缩放规律外,我们还希望探究不同材料作为铰链时的表现。我们考虑了25μm和50μm聚酰亚胺薄膜,以及25μm不锈钢。这三种材料的扭转失效结果如图8(c)所示。可以看出,非常薄的304不锈钢表现出与厚度为其两倍的聚酰亚胺薄膜挠曲铰链相当的扭转刚度。然而,虚线显示了钢在疲劳作用下的影响(在铰链弯曲90度并发生塑性变形后),其扭转阻力显著降低。基于聚酰亚胺薄膜的柔性铰链已被证明可在失效前承受10⁶次加载循环[28]。因此,虽然钢制铰链应主要用作装配结构(即“一次性使用”),但聚酰亚胺薄膜是主动铰链材料的良好候选者。

4.4 验证:开环穿针

采用与多轴力传感器类似的信号调理方案,通过在抓取钳口的远端悬挂已知质量的离散重物并记录相应的电压,对夹持力传感器进行校准。测得传感器灵敏度约为4.8 V/N。通过对持续1分钟的零信号测量结果的功率谱密度进行数值积分,测得传感器的均方根噪声约为23 mV(对应5 mN的力),由此确定了传感器分辨率的下限。

搭建了一个平台,其中夹持器通过连接到扳机的手动缆线进行驱动,并通过LED条形图实时显示力读数,每根条形代表10 mN的力。此外,力数据通过Arduino Nano微控制器以50赫兹的采样率输出到串行端口,用于实时10位模拟力显示和数据后处理。

为了证明该设备在临床场景中的有效性,夹持器被用于执行穿针任务和组织回缩任务。在穿针任务中,夹持器操控一根19毫米长、1.5规格(m)的直锥形缝合针,并将其穿过一块Ecoflex-0010材料。为了模拟回缩操作,使用夹持器从一大块相同的连续材料上剥离一小片薄层Ecoflex-0010。这些任务产生的力曲线如图9(b)所示(原始信号及经截止频率为(π/2)rad/sample的二阶零相位巴特沃斯滤波器滤波后的信号)。结果表明,力传感器能够以高信噪比检测力,并且零力、夹持力与驱动力之间的区分明显。

)

)

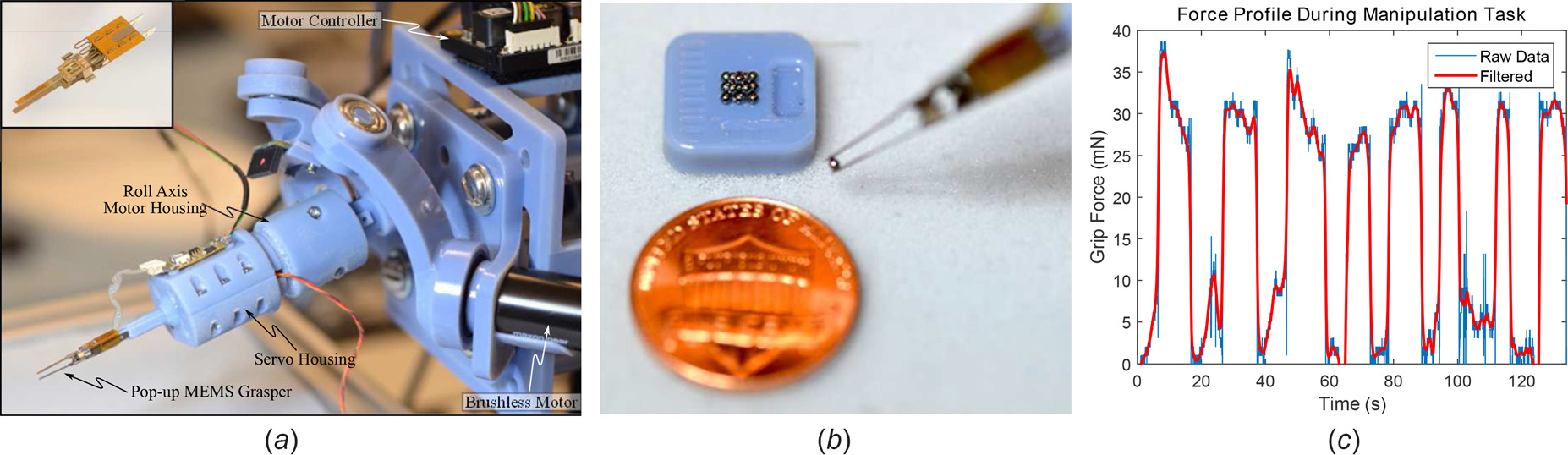

4.5 验证:机器人微操作

夹持器还在一个机器人微操作平台上进行了验证,该平台由三个正交安装的线性平台(Aerotech, Inc.,宾夕法尼亚州匹兹堡)组成,以提供三自由度平移能力,一个二自由度球面五杆机构用于建立远端运动中心,以及一个旋转自由度。一个定制模块被制造出来以与夹持器连接,该模块包含一个2.7克线性伺服执行器和定制的基于惠斯通电桥的信号调理PCB,固定在旋转自由度的远端,如图10(a)所示。

使用Phantom Omni(Sensable,马萨诸塞州威尔明顿)作为主控设备,操作平台被用来将14个直径1毫米的钢珠轴承组装成一个三层金字塔结构(图10(b)),同时夹持器记录了拾取与放置这些钢球所需施加的力(图10(c))。在操作过程中,夹持器测得拾取与移动金属球所需的夹持力为32.3±3.08 mN[29]。

未来工作将包括开发一个基于Phantom Omni的主控系统,并配备基于集成夹持力测量的定制触觉反馈模块,同时使用适当的组织模拟物进行用户研究。该研究将通过比较力反馈系统与传统显微外科镊子在抓取任务中的测量夹持力,评估力感知镊子的有效性。

5 执行器:远端驱动切割设备

该传感器和微型镊子展示了在单一的一体化制造工艺中,将本体感觉力感知与远程驱动的运动学机构相结合的能力。实现板载闭环所需的下一个组件是将运动学与远端执行器耦合的方法。作为对该组件的演示,我们使用PCMEMS制造了一种由板载压电执行器驱动的高频切割工具,该工具包含一个柔性机构。此类设备有望实现新一代基于内窥镜的超声设备,其中远端集成的PZT换能器消除了从外部执行器传递振动能量所需的刚性装置。此外,板载偏转传感可实现对切割力和频率的实时反馈控制,从而可动态提取组织参数[30]。

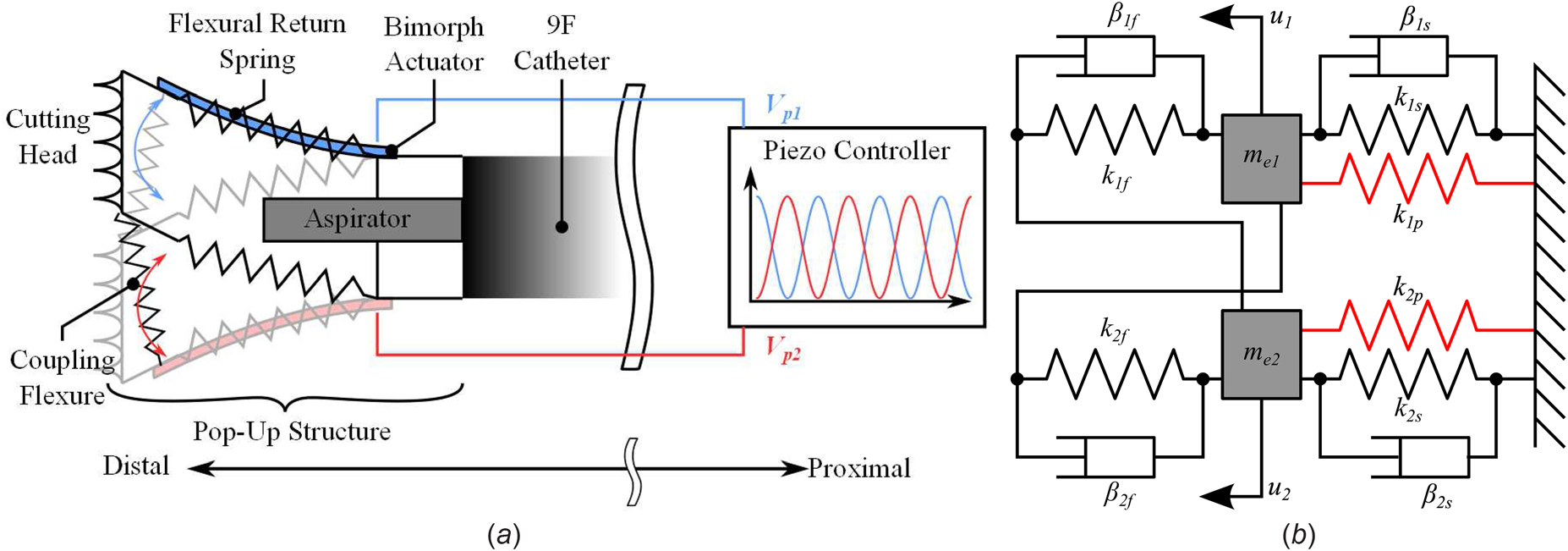

5.1 设计、建模与制造

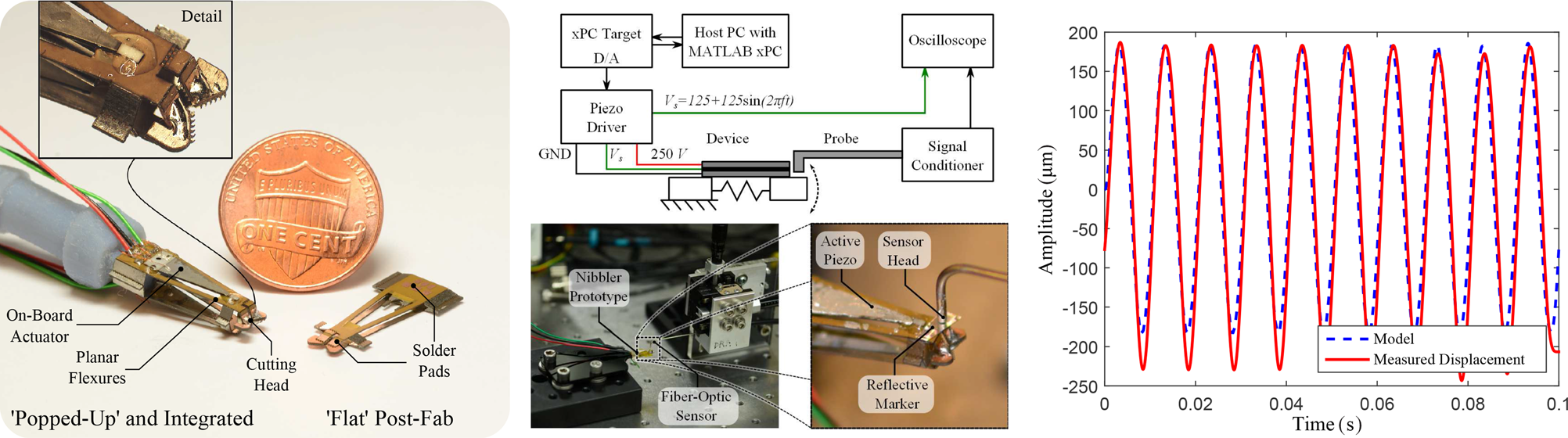

图11(a)显示了该设备的运动学表示,其中压电双晶片执行器构成弯曲四杆机构的一个支腿。双晶片与一个钢制平面柔性铰链并行运行,在未来的迭代中,该铰链可用作PCMEMS应变传感器的基底,以实现实时频率反馈(利用此前讨论的PCMEMS传感器开发所使用的方法)。当双晶片通电时,沿执行器长度方向的弯曲会导致包含多个微加工齿的切割头产生弧形位移。在设备底部实现了类似的执行器和四杆机构,该执行器与前述执行器反相180度驱动,从而产生往复运动,其中锯齿状钳口相互滑动,将组织撕碎成细小颗粒,便于从体内抽吸排出。

建立了系统的分析模型,以确保设计的双晶片和挠曲尺寸(1)在200伏特驱动下能产生足够的端到端差分位移,(2)表现出准静态振动特性(即电响应远快于机械响应),以及(3)其综合共振频率至少为50–100赫兹工作频率范围的10倍,以保证机械稳定性。该系统模型考虑了PZT致动器的本构行为[31](可用于获得执行器刚度kp和有效驱动质量me),并结合如图11(b)所示的质量-弹簧-阻尼系统模型下的机械运动链的二阶动力学。系统的输入是压电材料施加的有效弹簧力(k1p和k2p),该力受到主(钢)和次级(聚酰亚胺)弯曲及阻尼力的抵抗,而这些力本身在两个执行器之间相互耦合。执行器的电气行为被建模为集总电阻/电容。通过修改文献[32]中提出的振动压电双晶片的准静态模型,以包含机械结构附加的运动学特性,我们可以通过求解系统动力学的五状态模型(u = [u1, _u1, u2, _u2, Vp]^T)来确定在振荡输入电压下的动态设备行为:

$$

m_{e1} \frac{d^2u_1}{dt^2} = (k_{1s} - k_{1p})u_1 + k_{1f}(u_1 - u_2) + b_{1s}\frac{du_1}{dt} + b_{1f}\left(\frac{du_1}{dt} - \frac{du_2}{dt}\right) + H V_p

$$

$$

m_{e2} \frac{d^2u_2}{dt^2} = (k_{2s} - k_{2p})u_2 + k_{2f}(u_2 - u_1) + b_{2s}\frac{du_2}{dt} + b_{2f}\left(\frac{du_2}{dt} - \frac{du_1}{dt}\right) + H V_p

$$

$$

\frac{dV_p}{dt} C_f + V_p \left(\frac{1}{R_0} + \frac{1}{R_l}\right) = \frac{V_s}{R_l}

$$

其中,me1,2为有效驱动质量,u1,2为末端挠度,b1f,2f为挠曲铰链中的阻尼,b1s,2s为挤压膜阻尼,k1s,2s为主钢制挠曲刚度,k1p,2p为压电陶瓷(PZT)刚度,k1f,2f为次级Kapton挠曲刚度,H为PZT的电压耦合常数,Vp为PZT两端的电压,R0为介电阻抗,Rl为引线电阻。求解在100赫兹下目标为200伏特正弦波(驱动频率的上限)的方程,可得到近500微米的差分位移。此外,执行器的机电动力学响应远快于输入驱动频率(上升时间为1.3微秒),满足了解析模型适用的准稳态振动条件。

往复式切削头及其相关驱动方案的运动学表示,以及(b) 具有相关参数的结构回路的机械表示)

往复式切削头及其相关驱动方案的运动学表示,以及(b) 具有相关参数的结构回路的机械表示)

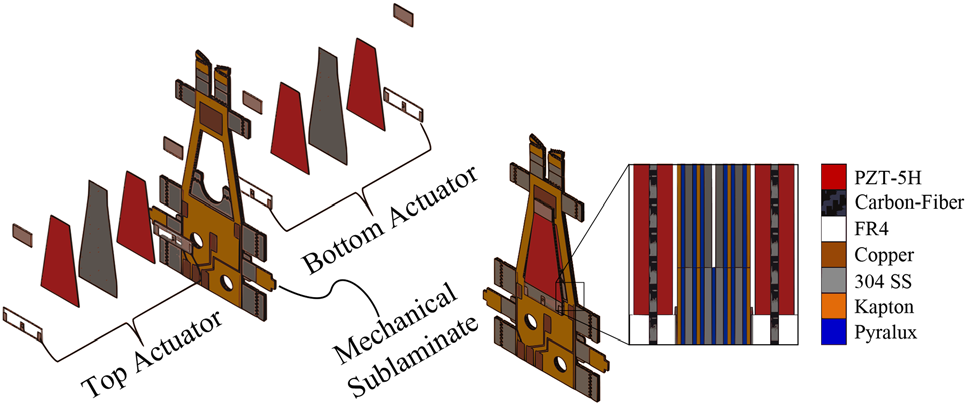

5.2 制造

图12展示了由CAD生成的设备层压板的爆炸图。定制的压电双晶片执行器通过复合层压工艺在内部制作,该工艺使用半导体泵浦固体激光器(DPSS激光器)加工两个125μm锆钛酸铅(PZT5H)压电陶瓷(PZT)板、一个87μm预固化碳纤维层板以及两层125μm覆铜FR4介电层,并通过精密对准与层压工艺将其层压在一起。在对执行器进行正常操作测试后,利用运动学对准结构将其放入机械子层板中,并使用导电环氧树脂用于机械固定,并将机械子层板上的线路信号传输至执行器的触点。机械子层板采用与显微外科镊子类似的独立PCMEMS工艺制造。一层聚酰亚胺将设备中压电陶瓷(PZT)与不锈钢结构隔离开来。图13(a)展示了该设备与用于碎屑抽吸的3D打印连接件集成后的成品。

5.3 运动学验证

为了验证运动学特性,进行了实验,其中顶部压电执行器采用一个频率范围为1至100赫兹的250Vpp正弦信号激励。通过在近场工作的光纤位移传感器(Philtec D21)测量得到的尖端位移(输出灵敏度为3 mV/μm)。测试装置的图像如图13(b)所示。

100赫兹驱动信号的示例结果如图13(c)所示。单个执行器的总位移为~6200μm,这意味着两个执行器反相振荡时的总差分位移为~400 μm。该模型与活动钳口的总位移吻合较好(但略偏低)。

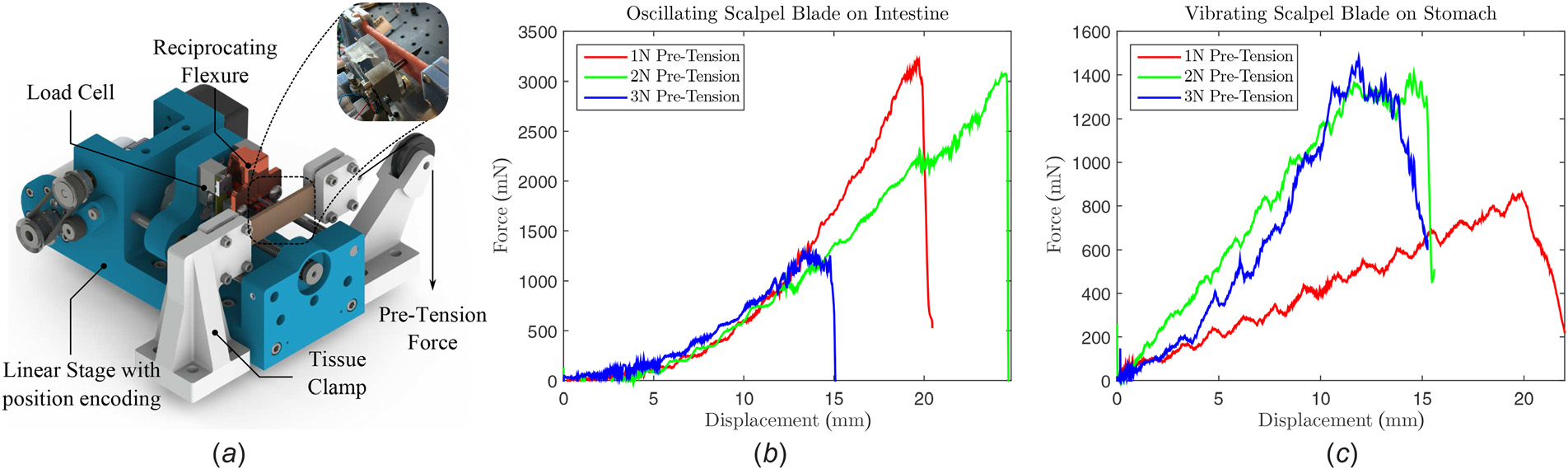

尽管该设备能够产生足够的力来清除血凝块模拟物(明胶),但在测试肌肉组织模拟物(猪肠)时,组织产生的反作用力超过了压电执行器的阻塞力(通常在200–500毫牛范围内),导致振动刀片“卡住”。为了确定机械清创此类组织所需的切割力,构建了一个测试平台(图14(a)),该平台由带位置编码的线性平台和一个3D打印柔性铰链组成,该柔性铰链将直流振动电机的振动运动传递给切割刀片,从而“近似”模拟压电驱动装置的切割动作。反作用力通过测力传感器测量,即与柔性铰链串联。组织被夹紧并用已知重量预张紧,刀片(以100赫兹的设计频率振荡)压入组织,直至完全穿透,并记录反作用力。如图14(b)和14(c)所示,胃肠道组织模拟物所需的切割力可高达3牛,具体取决于组织预张紧的程度。这些结果表明,压电双晶驱动切割工具可能不适用于清除肌肉组织,因为其输出力显然不足。由于这些测试结果,我们正在积极探索具有更高阻塞力(压电叠堆执行器)的驱动方法用于机械清创。

在软组织切割方面,在超声频率(50千赫及以上)下驱动执行器会导致组织蛋白质变性,并附带凝固效果,因此不需要较大的切割力,而较大的切割力通常在柔性工具上难以产生。

由板载压电双晶片驱动的制造的组织去除装置,(b) 用于组织切割设备运动学评估的测试装置,显示传感器接口的细节,以及(c) 测试结果,其中测量的钳口位移与动力学模型预测的位移进行比较)

由板载压电双晶片驱动的制造的组织去除装置,(b) 用于组织切割设备运动学评估的测试装置,显示传感器接口的细节,以及(c) 测试结果,其中测量的钳口位移与动力学模型预测的位移进行比较)

测试装置(插图显示刀片穿透组织),(b) 力/位移曲线 振动刀片在猪小肠上的振动刀片在猪胃上的力/位移曲线)

测试装置(插图显示刀片穿透组织),(b) 力/位移曲线 振动刀片在猪小肠上的振动刀片在猪胃上的力/位移曲线)

6 持续存在的挑战

PCMEMS是一种非常有前景的方法,可用于制造柔性手术机器人系统的毫米级末端执行器。然而,仍存在一些技术挑战,需要在未来工作中加以解决,以进一步确立该技术作为临床可行的制造解决方案。

6.1 生物相容性

每个医疗器械设计者面临的一个共同挑战是确保所有组成材料均为生物相容。尽管PCMEMS所采用的材料目录广泛,但其中一些组成材料本身具有生物学不相容性。经过测试且与PCMEMS工艺兼容的材料及其生物相容性总结于表1(其中(-)=具有显著细胞毒性效应,(0)=短期存在轻微细胞毒性效应,(+)=生物相容,(*)=未测试)。

许多传感器组件材料本身直接不兼容,尤其用于导电体和线路的材料如铜和康铜。虽然从成本角度来看并不理想,但可通过使用金和铂等贵金属对铜线路进行电镀,或采用溅射涂层工艺直接使用这些贵金属制造生物相容的电路线路和触点。此外,可将这些材料用聚对二甲苯C封装,该材料已被证明是多种PCB材料(包括铜、镍和FR4[34])可行的生物相容性封装材料。由于聚对二甲苯C本身是一种不可延展但柔性的聚合物,在释放后施加薄涂层不会显著影响PCMEMS机构的运动学特性,因为这些机构主要依靠嵌入式柔性铰链的弯曲模式实现运动。

6.2 鲁棒性

使用材料薄层会引发对鲁棒性的明显担忧,因为器件刚度随层压厚度的立方而变化。我们通过引入非平面特征(即折叠并锁定在平面外的铰链、抓放支撑结构特征)来解决这一问题,从而增强各结构的弯矩(例如多轴力传感器中的可折叠支撑杆)。我们在第4.3节中简要讨论了铰链鲁棒性问题,然而,在扩展合适的铰链材料目录并分析其弯曲性能方面,仍有许多工作需要完成。

6.3 连续运动

许多医疗设备利用连续旋转运动,例如机械清创器、电动磨头和剃须器。由于允许运动的柔性结构本质上行程有限,因此尚未通过PCMEMS实现连续旋转运动。因此,设备设计必须受限于有限行程或往复运动。

6.4 软封装

使用薄金属合金作为基底材料可能会产生锋利的边缘和夹点,这些(a)难以进行灭菌处理,且(b)对delicate解剖结构存在穿孔/刺破风险。因此,我们正在积极探索将PCMEMS与软体机器人领域相结合的方法,以融合中观尺度制造和软材料的优势,制造出能够以本质安全的方式与生物解剖结构相互作用的设备。

7 结论

本文总结了通过一种受印刷电路板工艺启发的颠覆性制造工艺,对集成了机构、传感器和执行器的一体化原型医疗设备进行初步演示所获得的知识。通过充分利用以一体化方式集成和耦合机构、传感器和执行器的固有能力,我们可以规避传统制造方法带来的限制,从而实现面向任务专用医疗协作机器人设备的更智能工具的低成本制造。台架级验证表明,该制造技术在创建与外形尺寸兼容的机器人末端执行器方面是可行的,由微创手术带来的限制。我们还讨论了当前技术状态与临床可行性之间的实际限制。未来的工作将致力于解决这些限制,并应对技术挑战,例如整合本文中展示的不同模块,以实现“智能”毫米级末端执行器模块,应用于柔性内窥镜和导管介入手术。我们将探索对内窥镜领域特别重要的方向,包括组织回缩、内窥镜稳定以及组织移除的替代方法。这项工作的最终目标是为现有内窥镜设备提供低成本、模块化的附加组件,以增强临床医生在微创条件下感知和操作组织的能力。

| 传感器/电子元件 | BC | 执行器 | BC | 结构材料 | BC | 转移胶粘剂 | BC |

|---|---|---|---|---|---|---|---|

| 康铜 | (-) | 压电陶瓷 | (+) | 304不锈钢 | (+) | FR1500胶粘剂 | (*) |

| Karma合金 | (-) | 形状记忆合金 | (+) | 弹簧钢 | (+) | FR0100胶粘剂 | (*) |

| 铜 | (-) | 弹性体气动 | (+) | 钛 | (+) | 3M 1504 | (+) |

| 分立集成电路 | (*) | 洛伦兹线圈[33] | (0) | 6061-T6铝合金 | (+) | 3M 1524 | (+) |

| 镍铬合金 | (0) | 静电 | (+) | 聚对二甲苯C | (+) | Gold | (+) |

| 铂 | (+) | FR4 | (+) | 卡普顿聚酰亚胺 | (+) | ||

| 锡铅焊料 | (-) | 镍钛诺 | (+) | ||||

| 无铅焊料 | (+) | 碳纤维 | (+) |

表1 PCMEMS材料生物相容性(执行器子系统考虑所有组成部件的综合生物相容性)

PCMEMS集成医疗机器人制造

PCMEMS集成医疗机器人制造

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?