一、工装设计背景与核心目标

基于 DVT 阶段 “全面验证 PINGO 针设计、工艺、可靠性,冻结设计为 PVT 铺路” 的核心定位,本测试工装需覆盖功能验证、性能测试、可靠性模拟、工艺一致性检测四大核心场景,解决 PINGO 针接触不良的 “机械结构失效、电气接触失效、污染腐蚀、材料退化” 四大类问题。

1.1 设计依据与核心需求

| 设计依据(原文 DVT 阶段要点) | 工装核心需求 | 测试精度要求 | 测试效率要求 | 可靠性要求 |

|---|---|---|---|---|

| 1. 验证接触电阻(单针 / 回路) | 支持四线制高精度接触电阻测量 | 测量范围 0-500mΩ,精度 ±1mΩ | 单针测试≤3s,回路测试≤10s | 连续测试 1000 次误差≤2% |

| 2. 模拟插拔寿命(5000/10000 次) | 自动完成插拔循环,记录接触状态变化 | 插拔位置精度 ±0.01mm,力控精度 ±0.1N | 单次插拔周期≤2s(含稳定时间) | 连续 5000 次无机械故障 |

| 3. 微动磨损模拟(振动下接触稳定性) | 可控振动频率 / 振幅,同步监测接触电阻 | 振动频率 10-500Hz,振幅 0.1-1mm | 振动测试时长可设(1-24h) | 振动过程中数据采集无丢包 |

| 4. 针尖高度 / 共面度检测 | 非接触式测量针尖凸出高度与平面度 | 高度测量精度 ±0.001mm,共面度 ±0.005mm | 单台手表检测≤20s | 测量重复性≤0.002mm |

| 5. 密封胶涂覆质量检测 | 识别密封胶缺胶、溢胶、断点 | 胶宽测量精度 ±0.01mm,缺陷识别率≥99.5% | 单区域检测≤5s | 误判率≤0.1% |

| 6. 充电协议握手与功率测试 | 支持 QC3.0/PD2.0 等主流协议,测充电功率 | 电压精度 ±0.01V,电流精度 ±0.001A | 协议握手测试≤10s | 协议兼容性≥99% |

| 7. 环境可靠性(温湿度 / 盐雾) | 联动环境箱,同步采集接触电阻数据 | 温度控制精度 ±1℃,湿度 ±5% RH | 数据采样间隔可设(1-60s) | 高低温下数据传输稳定 |

1.2 工装整体架构

工装采用 “机械执行层 + 硬件采集层 + 软件控制层 + 数据存储层” 四层架构,各层功能与交互关系如下:

| 架构层级 | 核心模块 | 功能描述 | 与其他层级交互方式 |

|---|---|---|---|

| 机械执行层 | 1. 手表定位机构 2. PINGO 针插拔机构 3. 视觉检测运动轴 4. 振动模拟平台 | 1. 高精度固定手表,确保 PINGO 针与测试探针对齐 2. 模拟用户插拔动作,控制插拔力与行程 3. 带动 AOI 相机 / 激光传感器扫描针尖 / 密封胶 4. 提供可控振动环境,模拟微动磨损 | 接收硬件层 “运动控制信号”,反馈 “位置 / 力传感器数据” |

| 硬件采集层 | 1. 接触电阻测试模块 2. 电气性能测试模块(电压 / 电流) 3. 力 / 位置采集模块 4. 视觉采集模块 5. 环境数据采集模块 | 1. 采集单针 / 回路接触电阻 2. 测充电电压、电流、功率 3. 采集插拔力、针尖高度数据 4. 拍摄针尖 / 密封胶图像 5. 采集温湿度、盐雾浓度数据 | 向软件层传输 “原始采集数据”,接收软件层 “参数配置指令” |

| 软件控制层 | 1. 运动控制模块 2. 数据采集与处理模块 3. 测试流程管理模块 4. 缺陷判定模块 5. 报表生成模块 | 1. 控制机械机构运动轨迹与速度 2. 处理原始数据,计算测试结果 3. 编排测试步骤,支持自定义流程 4. 依据标准判定产品合格 / 不合格 5. 生成测试报告与数据曲线 | 向硬件层下发 “控制指令”,向数据存储层传输 “处理后数据” |

| 数据存储层 | 1. 实时数据库 2. 历史数据库 3. 配置数据库 | 1. 存储测试过程中实时数据(如接触电阻动态变化) 2. 存储历史测试报告、原始数据 3. 存储测试参数(如插拔次数、振动频率) | 接收软件层 “数据写入请求”,响应 “数据查询请求” |

二、机械执行层设计(硬件基础)

机械执行层是工装稳定运行的核心,需满足 “高精度定位、可控插拔、稳定振动” 需求,关键模块设计如下:

2.1 手表定位机构设计

| 设计项目 | 具体方案 | 选型依据(原文关联) | 精度保障措施 |

|---|---|---|---|

| 定位方式 | 真空吸附 + 基准销定位 | 原文 DVT 阶段要求 “确保针尖垂直度与凸出高度一致性”,定位机构需避免手表偏移导致测试偏差 | 1. 基准销采用淬火钢材质,精度 ±0.002mm 2. 真空吸附压力 0.05-0.08MPa,确保手表无松动 |

| 调整自由度 | X/Y/Z 三轴微调(±0.5mm),θ 轴旋转(±1°) | 应对手表壳体公差,确保 PINGO 针与测试探针精准对齐(原文表 2 “行程不足” 根因为公差累积) | 1. 微调轴采用微分头(精度 0.001mm) 2. 配备 CCD 对位相机,辅助校准 |

| 材质选择 | 底座:铝合金(6061-T6),定位块:聚四氟乙烯 | 1. 铝合金强度高,轻量化,适合工装底座 2. 聚四氟乙烯硬度低,避免划伤手表壳体 | 1. 底座表面阳极氧化处理,防腐蚀 2. 定位块表面抛光,粗糙度 Ra≤0.8μm |

| 尺寸参数 | 定位平台尺寸:150mm×100mm,基准销间距:根据手表壳体定制 | 适配主流防水手表尺寸(直径 38-46mm),确保兼容性 | 预留 2 组备用基准销孔,支持快速换型 |

2.2 PINGO 针插拔机构设计(核心执行模块)

| 设计项目 | 具体方案 | 计算公式与参数推导 | 可靠性保障 |

|---|---|---|---|

| 驱动方式 | 步进电机(28HS45)+ 滚珠丝杠(导程 2mm) | 1. 步进电机步距角:1.8°/16 细分 = 0.1125° 2. 丝杠每转行程:2mm 3. 最小位移精度:2mm/(360°/0.1125°)=0.000625mm(满足 ±0.01mm 插拔精度) | 1. 电机配备行星减速器(减速比 5:1),提升扭矩 2. 丝杠采用 C7 级精度,预紧消除间隙 |

| 插拔力控制 | 拉压力传感器(LCM302,量程 0-50N,精度 ±0.1N)+ 闭环控制 | 1. 目标插拔力设定:根据 PINGO 针规格(通常 1-3N,原文表 2 “弹簧力值不足” 为失效根因) 2. 力控闭环公式: ΔF = F 目标 - F 实际 电机转速调整量 = Kp×ΔF + Ki×∫ΔFdt(PID 控制,Kp=0.5,Ki=0.1) | 1. 传感器采样频率 1kHz,确保实时反馈 2. 设定力值超限保护(≥5N 时紧急停止) |

| 行程控制 | 光电限位开关(EE-SX672)+ 编码器(1000 线) | 1. 行程计算:根据手表 PINGO 针行程(通常 0.5-1.5mm,原文表 2 “行程不足” 为失效模式) 2. 位置反馈公式: 实际行程 = 编码器计数 × 丝杠导程 / 编码器线数 (例:计数 500 → 500×2mm/1000=1mm,符合行程要求) | 1. 限位开关触发时电机立即停止,防止过冲 2. 每次测试前执行 “原点校准”,消除累积误差 |

| 探针模组 | 定制弹性探针(针尖镀金,直径 0.3mm)+ 绝缘固定座 | 1. 探针行程:与 PINGO 针匹配(0.5-1.5mm) 2. 探针弹力:0.5-1N(避免过大压力损伤 PINGO 针) | 1. 探针采用铍铜材质,疲劳寿命≥10 万次 2. 固定座采用 POM 材质,绝缘性好(避免短路) |

2.3 针尖高度 / 共面度检测机构设计

| 设计项目 | 具体方案 | 测试原理与计算公式 | 精度验证方法 |

|---|---|---|---|

| 检测方式 | 激光位移传感器(KEYENCE IL-600,量程 0-10mm,精度 ±0.001mm) | 1. 测量原理:激光三角反射法,传感器发射激光到针尖,接收反射光计算距离 2. 针尖高度计算公式: H = H0 - H 测量 (H0 = 传感器到定位平台距离,H 测量 = 传感器到针尖距离) | 1. 用标准量块(精度 ±0.0005mm)校准,误差≤0.001mm 2. 重复测量同一针尖 10 次,偏差≤0.002mm |

| 运动控制 | X/Y 轴线性模组(有效行程 200mm×100mm,定位精度 ±0.005mm) | 1. 扫描路径:螺旋线(从中心到边缘),步距 0.1mm 2. 扫描时间计算: 扫描面积 =πr²(r = 手表半径,例:23mm → 面积 1661mm²) 步距 0.1mm → 路径长度≈1661mm/0.1mm=16610mm 移动速度 100mm/s → 扫描时间≈16610mm/100mm/s=166s(≤20s / 台?此处需优化速度至 1000mm/s,扫描时间≈16.6s) | 1. 模组采用伺服电机驱动,编码器 17 位(精度高) 2. 配备光栅尺(精度 ±0.001mm),闭环补偿 |

| 共面度计算 | 软件算法(取多针高度数据,计算平面度) | 1. 共面度定义:所有针尖最高点与最低点的差值(原文要求≤0.05mm) 2. 计算步骤: ① 采集 n 个针尖高度数据(n≥PINGO 针数量,通常 4-6 针) ② 找出最大值 Hmax、最小值 Hmin ③ 共面度 C = Hmax - Hmin ④ 判定:C≤0.05mm 为合格,否则不合格 | 1. 用标准平面玻璃(平面度≤0.001mm)验证算法,计算误差≤0.002mm 2. 模拟 3 个针尖高度(0.8mm、0.82mm、0.84mm),共面度 0.04mm(合格) |

2.4 密封胶 AOI 检测机构设计

| 设计项目 | 具体方案 | 图像算法流程 | 缺陷判定标准(原文关联) |

|---|---|---|---|

| 相机选型 | 工业相机(Basler acA2500-14uc,2500 万像素,帧率 14fps)+ 远心镜头(50mm,工作距离 100mm) | 1. 图像分辨率:5000×5000 像素,像素尺寸 3.45μm×3.45μm 2. 视场角:根据密封胶区域大小(通常 Φ10mm) 视场角计算:tan (θ/2)= (视场宽度 / 2)/ 工作距离 → θ=2×arctan (5mm/100mm)=5.7° | 1. 远心镜头消除透视畸变,确保边缘测量精度 2. 配备环形光源(白色 LED,亮度可调),避免反光 |

| 光源设计 | 环形同轴光源(角度 45°,亮度 0-255 级可调) | 1. 光源角度:45° 可照亮密封胶边缘,避免阴影 2. 亮度设定:根据密封胶颜色(黑色硅胶),亮度 180-220 级 | 1. 光源采用漫反射设计,光线均匀性≥90% 2. 每次测试前执行 “光源校准”,确保亮度一致 |

| 图像处理算法 | 1. 图像预处理(去噪→灰度化→二值化) 2. 边缘检测(Canny 算法) 3. 轮廓提取与拟合 4. 尺寸测量与缺陷识别 | 1. 二值化阈值:采用 Otsu 自动阈值,区分密封胶(黑色,灰度值≤50)与壳体(金属,灰度值≥150) 2. 边缘检测:Canny 阈值低 = 50,高 = 150,提取密封胶轮廓 3. 轮廓拟合:用最小二乘法拟合密封胶外轮廓为圆形 4. 尺寸计算: 胶宽 W = 外轮廓半径 - 内轮廓半径(内轮廓为壳体开孔) 密封胶面积 S = π(R 外 ² - R 内 ²) | 1. 缺胶:密封胶轮廓不连续(断点长度≥0.5mm,原文表 7 “密封胶无断点”) 2. 溢胶:胶宽 W≥设计值 + 0.2mm(设计值通常 0.8-1mm) 3. 缺胶面积:S≤设计面积 ×90% 为不合格 4. 合格标准:无断点、胶宽 0.8±0.2mm、面积≥设计值 90% |

| 运动控制 | 旋转平台(精度 ±0.01°,转速 0-30°/s) | 1. 旋转角度:360°(全覆盖密封胶圆周) 2. 拍摄张数:每 10° 拍 1 张,共 36 张(确保无漏检) 3. 拍摄时间:36 张 ×(1/14fps)=2.57s(≤5s) | 1. 旋转平台配备力矩电机,无累积误差 2. 采用编码器反馈(1000 线),角度精度 ±0.01° |

2.5 微动磨损振动平台设计

| 设计项目 | 具体方案 | 振动参数计算(原文关联) | 同步数据采集方案 |

|---|---|---|---|

| 振动源 | 电磁振动台(JZK-50,最大负载 5kg,频率 10-500Hz,振幅 0-1mm) | 1. 频率设定:根据原文 “微动磨损诱因”(日常活动振动 10-100Hz),设定 10Hz、50Hz、100Hz 三档 2. 振幅设定:原文 “微动磨损为几微米到几十微米”,设定 0.1mm(100μm)、0.5mm(500μm)两档 3. 加速度计算:a = 4π²f²A(f = 频率,A = 振幅) 例:f=50Hz,A=0.1mm → a=4×π²×50²×0.0001≈9.87m/s²(接近重力加速度,模拟日常振动) | 1. 振动台配备位移传感器(精度 ±0.001mm),实时反馈振幅 2. 采用 PID 控制,振幅误差≤5% |

| 固定方式 | 工装夹具(与手表定位机构兼容)+ 压块 | 1. 压块压力:0.5-1N(避免手表振动时移位,不损伤壳体) 2. 夹具材质:橡胶垫(避免振动传导时损伤手表) | 1. 夹具与振动台刚性连接,减少振动损耗 2. 每次测试前检查夹具紧固性 |

| 同步控制 | 振动台控制器与工装软件通过 RS485 通信 | 1. 同步触发:软件发送 “开始振动” 指令,同时启动接触电阻采集(采样间隔 100ms) 2. 数据关联:每个振动周期(1/f)对应 10 个接触电阻数据点(采样间隔 100ms,f=10Hz 时周期 100ms,对应 1 个数据点;需调整采样间隔至 10ms,确保每个周期 10 个点) | 1. 采用时间戳同步,振动数据与接触电阻数据时间误差≤1ms 2. 振动异常(如振幅超限)时,软件立即停止测试并报警 |

三、硬件采集层设计(数据采集核心)

硬件采集层负责将 “机械动作、电气性能、环境状态” 转化为数字信号,需满足 “高精度、高采样率、抗干扰” 需求,关键模块设计如下:

3.1 接触电阻测试模块(核心性能测试)

| 模块参数 | 具体方案 | 电路设计原理 | 计算公式与精度保障 |

|---|---|---|---|

| 核心器件 | 高精度万用表芯片(AD5245,分辨率 0.1mΩ,精度 ±0.01%) | 1. 采用四线制测量法: → 电流端(I+、I-):向 PINGO 针与测试探针回路注入恒定电流 I → 电压端(V+、V-):测量回路两端电压 V → 接触电阻 R=V/I(消除导线电阻影响,原文表 4 要求 “四线制测接触电阻”) | 1. 恒定电流 I 设定:100mA(根据 PINGO 针额定电流,避免过热) 2. 电阻计算: R = V / I 例:V=10mV,I=100mA → R=10mV/0.1A=100mΩ 3. 精度验证:用标准电阻(10mΩ、100mΩ、500mΩ,精度 ±0.01%)校准,测量误差≤±1mΩ |

| 电流源设计 | 可编程电流源(AD5663,量程 0-200mA,精度 ±0.1%) | 1. 电流源电路:基于运放反馈,确保输出电流稳定 2. 电流校准:通过软件校准,每 10mA 档位误差≤±0.1mA | 1. 电流采样电阻:1Ω(精度 ±0.01%),通过测量电阻电压反馈电流值 2. 电流稳定时间:≤100μs,确保测试快速稳定 |

| 电压采集电路 | 仪表放大器(AD8221,增益 1000 倍,输入失调电压≤10μV) | 1. 电压放大:接触电阻两端电压通常为 mV 级,放大 1000 倍至 V 级,便于 AD 采集 2. 滤波电路:1kHz 低通滤波器,消除高频干扰(如电源噪声) | 1. 电压采集精度: AD 分辨率 = 参考电压 / 2^N(N=16 位 AD,参考电压 5V → 分辨率≈76μV) 放大后电压误差 = 76μV/1000=0.076μV → 电阻误差 = 0.076μV/0.1A=0.76mΩ(满足 ±1mΩ 精度) |

| 抗干扰设计 | 1. 电源隔离(DC-DC 模块,隔离电压 2kV) 2. 信号屏蔽(双绞线 + 金属屏蔽层) 3. 接地设计(单点接地,接地电阻≤1Ω) | 1. 电源隔离:避免工装电源噪声影响测试回路 2. 信号屏蔽:减少外部电磁干扰(如电机、振动台) 3. 接地:防止共地干扰,确保电压测量准确 | 1. 干扰测试:在振动台工作(50Hz,0.5mm 振幅)时,测量 100mΩ 标准电阻,误差≤±0.5mΩ 2. 电源波动测试:电源电压 ±10% 波动时,电流稳定度≤±0.1% |

3.2 电气性能测试模块(充电 / 数据功能)

| 测试项目 | 核心器件 | 电路设计 | 计算公式与判定标准(原文关联) |

|---|---|---|---|

| 充电电压 / 电流测试 | 电压采集:AD7799(16 位,精度 ±0.01%) 电流采集:ACS712(量程 0-5A,精度 ±1%) | 1. 电压采集:并联在充电回路两端,通过分压电阻(100kΩ+10kΩ)将高压(5V)分压至 AD 量程(0-5V) 2. 电流采集:串联在充电回路,ACS712 将电流转化为电压(灵敏度 185mV/A) | 1. 电压计算: V 实际 = V 采集 × (R1+R2)/R2(R1=100kΩ,R2=10kΩ → 放大 11 倍) 例:V 采集 = 0.45V → V 实际 = 0.45×11=4.95V(符合 5V±0.1V 要求) 2. 电流计算: I 实际 = (V 采集 - Voffset)/ 灵敏度(Voffset=2.5V,灵敏度 185mV/A) 例:V 采集 = 2.685V → I 实际 =(2.685-2.5)/0.185=1A 3. 判定标准:充电电压 5±0.1V,电流≥设计值 90%(原文表 4“充电功率≥Z W”) |

| 充电协议握手测试 | 协议芯片(CH224H,支持 QC3.0/PD2.0) | 1. 协议触发:工装模拟充电器,发送 QC/PD 协议指令 2. 响应检测:监测手表返回的协议握手信号(如 QC 的 D+D - 电压变化) | 1. 协议握手成功率:≥99.5%(原文要求 “充电协议握手稳定”) 2. 握手时间:≤1s(从发送指令到手表响应) 3. 判定:握手成功且维持≥5s 为合格,否则不合格 |

| 数据传输测试 | USB 控制器(CH340,支持 USB2.0) | 1. 数据传输:工装与手表建立 USB 连接,传输 100MB 测试文件 2. 错误检测:计算传输文件的 MD5 值,对比源文件与接收文件 | 1. 传输速率:≥10Mbps(USB2.0 全速要求) 2. 错误率:传输 10 次,错误次数≤0(原文表 4 “数据传输稳定性”) 3. 判定:速率达标且无错误为合格 |

3.3 力 / 位置采集模块(机械参数监控)

| 采集项目 | 核心器件 | 数据传输方式 | 计算公式与应用场景(原文关联) |

|---|---|---|---|

| 插拔力采集 | 拉压力传感器(LCM302,量程 0-50N,精度 ±0.1N) | 485 通信,采样率 1kHz | 1. 力值计算:传感器输出 4-20mA 电流信号,转化为力值 F = (I - 4mA) × 量程 / (20mA - 4mA) = (I-4)×50/16 例:I=8mA → F=(8-4)×50/16=12.5N(超限,触发保护) 2. 应用场景:监控插拔过程中力值变化,避免过大压力导致 PINGO 针变形(原文表 2“针体歪斜 / 变形” 失效模式) |

| 针尖高度采集 | 激光位移传感器(KEYENCE IL-600,精度 ±0.001mm) | RS232 通信,采样率 100Hz | 1. 高度计算:传感器输出距离值 H 测量,高度 H=H0-H 测量(H0 = 传感器到定位平台距离,校准后固定) 例:H0=5mm,H 测量 = 4.2mm → H=0.8mm(符合设计值 0.8±0.05mm) 2. 应用场景:测量针尖高度与共面度,判定是否符合工艺要求(原文表 4“针尖高度公差 ±0.05mm”) |

| 振动位移采集 | 电涡流位移传感器(KD2306,量程 0-5mm,精度 ±0.001mm) | 模拟量输出(0-10V),AD 采集(16 位) | 1. 位移计算: A = (V 采集 / 10V) × 量程 = V 采集 × 0.5mm/V 例:V 采集 = 2V → A=1mm(符合振幅设定) 2. 应用场景:反馈振动台实际振幅,确保微动磨损模拟精度(原文表 4 “微动磨损模拟”) |

3.4 环境数据采集模块(可靠性测试联动)

| 环境参数 | 核心器件 | 采集原理 | 计算公式与控制逻辑(原文关联) |

|---|---|---|---|

| 温度采集 | 铂电阻 PT1000(精度 ±0.1℃,量程 - 50~150℃) | 采用三线制测量,消除导线电阻影响,通过 AD 采集电阻值,转化为温度 | 1. 电阻 - 温度公式(PT1000): Rt = R0(1 + At + Bt²)(R0=1000Ω,A=3.9083×10^-3℃^-1,B=-5.775×10^-7℃^-2) 例:Rt=1196.6Ω → 1196.6=1000 (1+3.9083e-3 t -5.775e-7 t²) → 解得 t=50℃ 2. 控制逻辑:与环境箱联动,维持目标温度(如 - 20℃、25℃、60℃,原文表 4 “温湿度循环”) |

| 湿度采集 | 湿度传感器 SHT30(精度 ±2% RH,量程 0-100% RH) | 电容式湿度传感器,输出数字信号(I2C 通信),直接读取湿度值 | 1. 采集精度:±2% RH,满足原文 “温湿度循环” 测试要求 2. 控制逻辑:环境箱湿度设定 40% RH、85% RH,传感器反馈实际值,偏差超 5% RH 时调整 |

| 盐雾浓度采集 | 盐雾传感器(SWS-01,量程 0-20mg/m³,精度 ±0.1mg/m³) | 光学散射法,通过测量盐雾颗粒对激光的散射光强度,转化为浓度 | 1. 浓度计算:传感器输出电压与浓度线性相关(0-5V 对应 0-20mg/m³) C = (V 采集 / 5V) × 20mg/m³ 例:V 采集 = 2.5V → C=10mg/m³(符合盐雾测试浓度) 2. 应用场景:监控盐雾箱浓度,确保 PINGO 针镀层耐腐蚀性测试有效(原文表 4 “盐雾测试”) |

四、软件控制层设计(工装大脑)

软件控制层基于 “模块化、可扩展、易操作” 原则,采用 C# 语言(上位机)+ C 语言(下位机)开发,支持 Windows 10 系统,核心功能如下:

4.1 软件整体架构

| 架构层级 | 模块名称 | 功能描述 | 技术选型 |

|---|---|---|---|

| 表现层 | 1. 登录界面 2. 主控制界面 3. 测试参数配置界面 4. 数据报表界面 5. 报警界面 | 1. 用户登录(权限管理:管理员 / 操作员) 2. 实时显示测试状态、数据曲线、设备状态 3. 配置插拔次数、振动参数、接触电阻阈值等 4. 查看历史测试报告、导出 Excel/PDF 5. 显示设备故障(如电机过流、传感器异常) | 1. UI 框架:WinForm(简洁易用,适合工业控制) 2. 图表控件:ZedGraph(支持实时曲线绘制) 3. 报表控件:FastReport(支持自定义报表模板) |

| 业务逻辑层 | 1. 测试流程管理模块 2. 运动控制模块 3. 数据采集与处理模块 4. 缺陷判定模块 5. 设备管理模块 | 1. 编排测试步骤(如先测接触电阻→再测插拔寿命) 2. 控制电机、振动台、线性模组运动 3. 接收硬件采集数据,计算测试结果 4. 依据标准判定合格 / 不合格 5. 管理设备参数、校准记录、维护日志 | 1. 设计模式:工厂模式(统一创建测试流程实例) 2. 线程管理:多线程(数据采集线程、运动控制线程分离) 3. 通信协议:自定义 Modbus-RTU 协议(与下位机通信) |

| 数据访问层 | 1. 实时数据库操作模块 2. 历史数据库操作模块 3. 配置数据库操作模块 | 1. 写入 / 读取实时测试数据(如接触电阻动态变化) 2. 存储 / 查询历史测试报告、原始数据 3. 保存 / 读取测试参数、设备配置 | 1. 数据库:SQL Server(实时数据)+ SQLite(本地配置数据) 2. ORM 框架:Dapper(轻量级,效率高) 3. 数据备份:自动备份(每日凌晨)+ 手动备份 |

| 通信层 | 1. RS232 通信模块 2. RS485 通信模块 3. Ethernet 通信模块 4. USB 通信模块 | 1. 与激光位移传感器、工业相机通信 2. 与振动台、拉压力传感器通信 3. 与下位机(PLC / 单片机)通信 4. 与 USB 控制器(数据传输测试)通信 | 1. 串口库:SerialPort(C# 自带,稳定) 2. 以太网库:Socket(支持 TCP/UDP 协议) 3. 通信超时处理:超时重发(3 次),超时报警 |

4.2 核心功能模块详细设计

4.2.1 测试流程管理模块(可自定义流程)

| 流程功能 | 实现步骤 | 界面操作与逻辑 | 示例流程(DVT 阶段标准流程) |

|---|---|---|---|

| 流程创建 | 1. 新建流程→输入流程名称(如 “PINGO 针 DVT 测试流程”) 2. 添加测试步骤(从步骤库选择) 3. 配置步骤参数(如接触电阻阈值、插拔次数) 4. 保存流程→加入流程库 | 1. 步骤库包含:接触电阻测试、插拔寿命测试、微动磨损测试、密封胶 AOI 检测、充电协议测试 2. 步骤顺序可拖拽调整,支持条件分支(如接触电阻不合格则跳过后续步骤) | 1. 手表定位→2. 针尖高度 / 共面度检测→3. 初始接触电阻测试→4. 充电协议与功率测试→5. 插拔寿命测试(5000 次)→6. 微动磨损测试(50Hz,0.1mm,1h)→7. 密封胶 AOI 检测→8. 最终接触电阻测试→9. 合格判定→10. 生成报告 |

| 流程执行 | 1. 选择流程→加载参数 2. 启动流程→自动执行第一步 3. 步骤完成→判断是否合格→合格则执行下一步,不合格则报警 4. 所有步骤完成→生成测试结果 | 1. 执行过程中显示 “当前步骤”“剩余时间”“实时数据” 2. 支持 “暂停”(临时中断)、“继续”(恢复执行)、“终止”(停止流程) 3. 步骤执行超时(如插拔寿命测试超时)→ 报警并终止 | 1. 步骤 2(共面度检测)合格(C=0.03mm≤0.05mm)→ 执行步骤 3 2. 步骤 5(插拔寿命)中接触电阻超限(≥200mΩ)→ 报警→终止流程→标记 “不合格” |

| 流程编辑 | 1. 选择已有流程→点击 “编辑” 2. 修改步骤参数、添加 / 删除步骤 3. 保存修改→覆盖原流程或另存为新流程 | 1. 管理员权限可编辑所有流程,操作员仅可编辑自己创建的流程 2. 编辑时提示 “是否备份原流程”,避免误操作 | 1. 将原流程 “插拔次数 5000 次” 改为 “10000 次”→ 另存为 “PINGO 针 DVT 测试流程(长寿命)” |

4.2.2 数据采集与处理模块(核心算法)

| 数据类型 | 采集逻辑 | 处理算法 | 数据展示方式 |

|---|---|---|---|

| 接触电阻数据 | 1. 采集触发:软件发送 “开始采集” 指令→硬件层启动电流源→采集电压→计算电阻 2. 采集频率:常规测试 1Hz,微动磨损测试 10Hz,插拔寿命测试 5Hz | 1. 异常值剔除:采用 3σ 准则(剔除超出均值 ±3σ 的数据) 2. 平滑处理:滑动平均(窗口大小 5,减少波动) 3. 趋势分析:计算电阻变化率(ΔR/Δt),判断是否劣化 | 1. 实时曲线:X 轴时间,Y 轴电阻值(标注合格阈值线) 2. 数据表格:显示每次采集的时间、电阻值、是否合格 |

| 针尖高度数据 | 1. 采集触发:线性模组移动到测量位置→发送 “采集” 指令→激光传感器返回距离值 2. 采集点数:每根 PINGO 针采集 3 个点(取平均值) | 1. 平均值计算:H 平均 =(H1+H2+H3)/3(减少测量误差) 2. 共面度计算:C=Hmax 平均 - Hmin 平均 3. 偏差分析:计算每个针尖高度与设计值的偏差(ΔH=H 平均 - H 设计) | 1. 3D 点云图:显示所有针尖的高度分布 2. 数值表格:显示每根针的平均高度、偏差、共面度 |

| 密封胶 AOI 数据 | 1. 采集触发:旋转平台旋转→每 10° 拍摄 1 张图像→共 36 张 2. 图像传输:相机将图像数据传输到软件→存储原始图像 | 1. 图像拼接:将 36 张图像拼接成完整的密封胶圆周图像 2. 轮廓提取:Canny 算法提取密封胶内外轮廓 3. 尺寸计算:胶宽 W=R 外 - R 内,面积 S=π(R 外 ²-R 内 ²) 4. 缺陷识别:检测轮廓断点(长度≥0.5mm)、溢胶(W≥1.2mm) | 1. 图像显示:原始图像 + 处理后图像(标注轮廓、缺陷位置) 2. 缺陷报告:列出缺陷类型、位置、尺寸 |

| 插拔力数据 | 1. 采集触发:插拔机构运动→每 0.1mm 采集 1 次力值 2. 采集范围:从接触到完全插入(行程 1.5mm→采集 15 个点) | 1. 力值曲线绘制:X 轴行程,Y 轴力值 2. 特征值提取:最大插入力、最小保持力、拔出力 3. 判定:最大插入力≤5N,保持力 1-3N 为合格 | 1. 力值曲线:实时绘制插拔过程力值变化 2. 特征值表格:显示最大力、最小力、合格状态 |

4.2.3 缺陷判定模块(依据原文标准)

| 缺陷类型 | 判定依据(源自原文表 2/4/7) | 判定逻辑 | 处理方式 |

|---|---|---|---|

| 接触电阻不合格 | 1. 初始接触电阻:单针≥50mΩ,回路≥100mΩ(原文表 7“回路电阻≤100mΩ”) 2. 插拔寿命后:电阻变化≥20%(原文表 7“插拔后电阻变化≤20%”) 3. 微动磨损后:电阻≥200mΩ | 1. 实时判定:采集到的电阻值与阈值比较→超阈值则标记 “不合格” 2. 趋势判定:计算电阻变化率→≥20% 则标记 “劣化” | 1. 立即报警,显示 “接触电阻超限” 2. 终止当前测试步骤 3. 记录故障数据(时间、电阻值、测试阶段) |

| 针尖高度 / 共面度不合格 | 1. 高度偏差:H 超出设计值 ±0.05mm(原文表 4“针尖高度公差 ±0.05mm”) 2. 共面度:C≥0.05mm(原文表 4“共面度≤0.05mm”) | 1. 高度判定:每根针的 H 平均与设计值比较→超差则标记 “高度不合格” 2. 共面度判定:计算 C→≥0.05mm 则标记 “共面度不合格” | 1. 报警显示 “针尖高度超差” 或 “共面度不合格” 2. 提示 “检查定位机构或 PINGO 针装配” 3. 支持手动复测(排除测量误差) |

| 密封胶缺陷 | 1. 缺胶:断点长度≥0.5mm 或面积≤设计值 90%(原文表 7 “密封胶无断点”) 2. 溢胶:胶宽 W≥设计值 + 0.2mm(原文表 7 “胶宽符合要求”) 3. 污染:密封胶区域有异物(面积≥0.1mm²) | 1. 轮廓分析:检测轮廓连续性→断点≥0.5mm 标记 “缺胶” 2. 尺寸比较:W 与设计值比较→超差标记 “溢胶” 3. 异物检测:二值化后检测非密封胶区域→异物≥0.1mm² 标记 “污染” | 1. 报警显示缺陷类型(如 “密封胶缺胶”) 2. 在图像上标注缺陷位置 3. 记录缺陷图像(便于后期分析) |

| 插拔寿命不合格 | 1. 插拔过程中力值超限(≥5N) 2. 插拔后接触电阻超限(≥200mΩ) 3. 插拔次数未达标(如 5000 次未完成就故障) | 1. 力值监控:实时采集插拔力→≥5N 则标记 “力值超限” 2. 电阻监控:每 100 次插拔测 1 次电阻→超限则标记 “电阻不合格” 3. 次数判定:未完成设定次数则标记 “寿命未达标” | 1. 紧急停止插拔动作 2. 报警显示 “插拔力超限” 或 “电阻不合格” 3. 记录故障时的插拔次数、力值、电阻值 |

4.3 软件工程图表

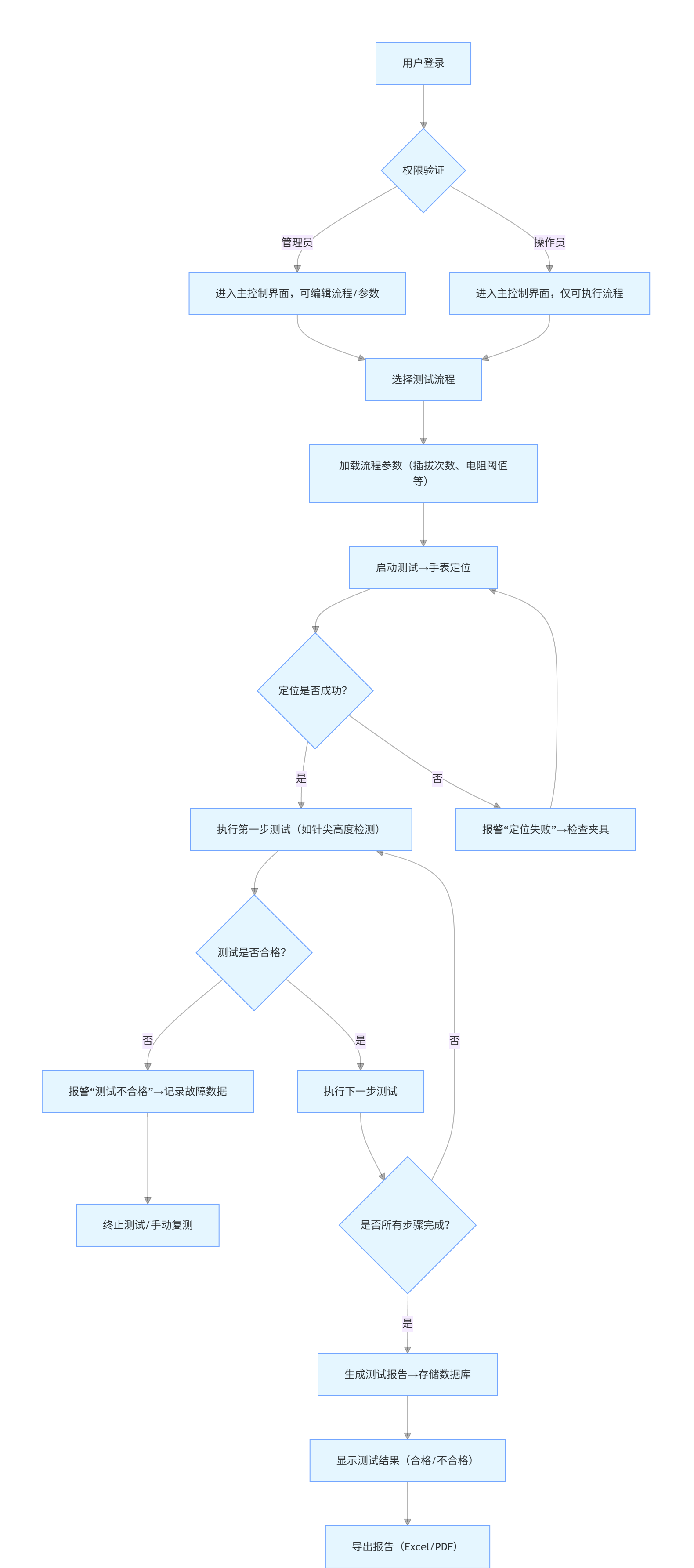

4.3.1 软件主流程流程图(Visio 绘制)

测试结束→复位设备

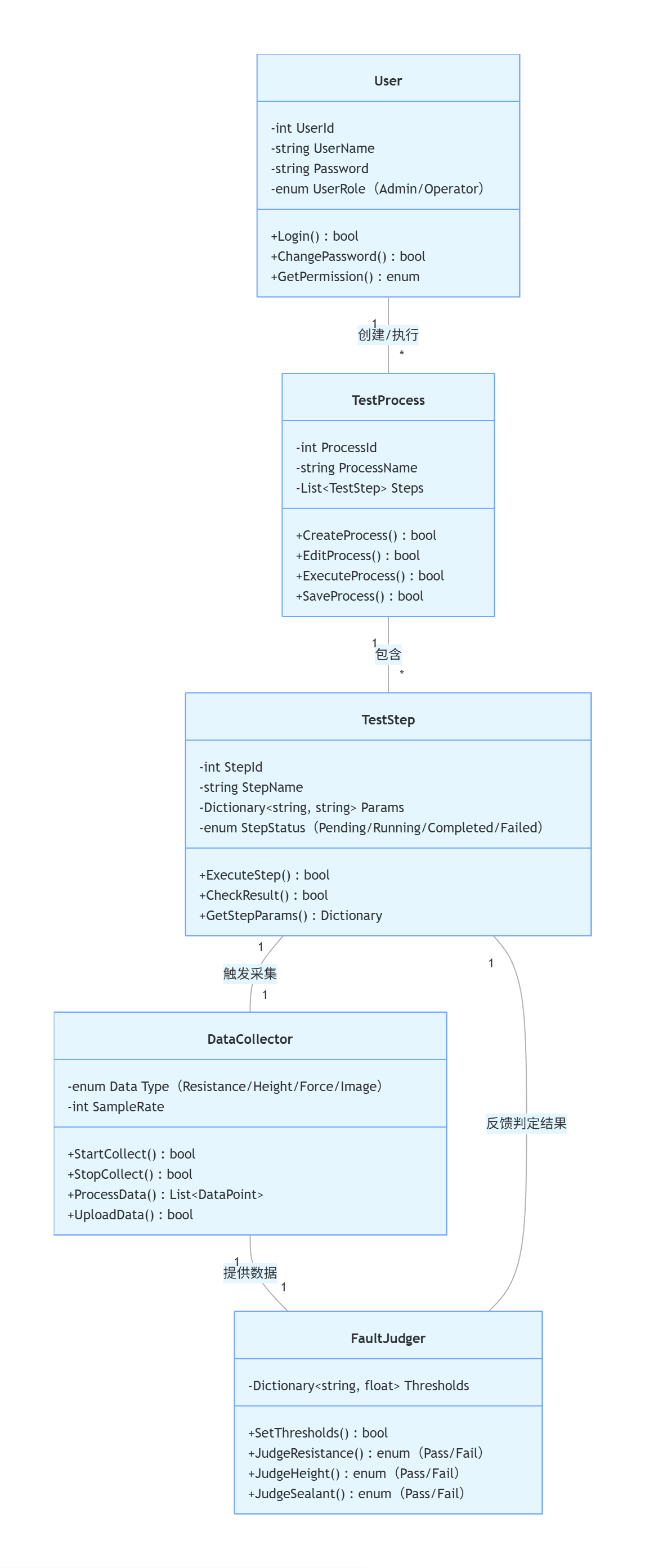

4.3.2 软件类图(核心类关系)

五、数据存储层设计(数据安全与追溯)

数据存储层采用 “实时 + 历史 + 配置” 三级存储架构,确保测试数据不丢失、可追溯,符合 DVT 阶段 “数据驱动决策” 需求(原文结论部分)。

5.1 数据库设计

| 数据库类型 | 用途 | 核心表结构 | 存储策略 |

|---|---|---|---|

| 实时数据库(SQL Server) | 存储测试过程中实时数据(如接触电阻动态变化、插拔力曲线) | 1. RealTime_Resistance(电阻实时表) 字段:ID(主键)、TestId(测试 ID)、TimeStamp(时间戳)、ResistanceValue(电阻值)、PinNumber(针号)、IsQualified(是否合格) 2. RealTime_Force(力实时表) 字段:ID、TestId、TimeStamp、Stroke(行程)、ForceValue(力值)、TestStep(测试步骤) | 1. 数据写入:实时采集线程每 100ms 写入 1 条(根据采样率调整) 2. 数据清理:自动清理 3 个月前的实时数据(可配置) 3. 备份:每小时增量备份,每日全量备份 |

| 历史数据库(SQL Server) | 存储测试报告、原始数据、故障记录 | 1. TestReport(测试报告表) 字段:TestId(主键)、ProductSN(产品序列号)、ProcessName(测试流程)、StartTime(开始时间)、EndTime(结束时间)、TotalSteps(总步骤)、PassSteps(合格步骤)、FinalResult(最终结果)、Operator(操作员) 2. FaultRecord(故障记录表) 字段:FaultId(主键)、TestId、FaultTime(故障时间)、FaultType(故障类型)、FaultDesc(故障描述)、FaultData(故障数据)、HandleResult(处理结果) | 1. 数据写入:测试完成后自动写入报告,故障发生时写入故障记录 2. 数据保留:永久保留(满足 DVT 阶段追溯需求) 3. 索引:对 TestId、ProductSN、StartTime 建立索引,提升查询速度 |

| 配置数据库(SQLite) | 存储测试参数、设备配置、校准记录 | 1. TestParam(测试参数表) 字段:ParamId(主键)、ParamName(参数名)、ParamValue(参数值)、ProcessId(关联流程 ID)、UpdateTime(更新时间) 2. DeviceConfig(设备配置表) 字段:DeviceId(主键)、DeviceName(设备名)、ComPort(串口)、BaudRate(波特率)、IpAddress(IP 地址)、CalibTime(校准时间) 3. CalibRecord(校准记录表) 字段:CalibId(主键)、DeviceName、CalibItem(校准项目)、CalibValue(校准值)、CalibTime、Operator | 1. 数据写入:参数配置 / 设备校准后写入 2. 数据读取:测试前加载参数 / 配置 3. 加密:对敏感配置(如串口参数)加密存储,防止篡改 |

5.2 数据交互流程

| 交互场景 | 数据流向 | 交互协议 | 数据安全性保障 |

|---|---|---|---|

| 实时数据采集 | 硬件层→下位机→上位机→实时数据库 | Modbus-RTU(串口)、TCP/IP(以太网) | 1. 数据校验:采用 CRC16 校验,确保数据完整性 2. 加密传输:敏感数据(如电阻值)采用 AES 加密 3. 超时重发:传输超时(≥1s)自动重发,最多 3 次 |

| 历史数据查询 | 用户→上位机→历史数据库→上位机→用户 | SQL 查询(参数化查询,防止 SQL 注入) | 1. 权限控制:仅管理员可删除历史数据,操作员仅可查询 2. 数据脱敏:隐藏敏感信息(如操作员身份证号,如需) 3. 日志记录:记录所有查询操作(时间、用户、查询内容) |

| 配置数据读写 | 上位机→配置数据库→上位机 | SQLite 本地读写(带密码保护) | 1. 密码保护:数据库文件设置密码,防止非法访问 2. 版本控制:配置修改后保留历史版本,支持回滚 3. 备份:配置数据修改后自动备份到本地(路径可配置) |

六、工装测试验证与校准方案

为确保工装满足 DVT 阶段测试精度要求,需制定严格的 “出厂校准→定期校准→日常验证” 三级验证方案,关联原文中 “检验标准是质量最后防线” 的核心观点(原文第五部分)。

6.1 出厂校准方案(工装交付前)

| 校准项目 | 校准工具 | 校准步骤 | 校准标准(原文关联) | 校准记录 |

|---|---|---|---|---|

| 接触电阻测试模块 | 标准电阻箱(FLUKE 5440A,精度 ±0.001%,量程 0-1000mΩ) | 1. 连接标准电阻箱到工装测试探针(四线制) 2. 设定标准电阻值:10mΩ、50mΩ、100mΩ、200mΩ、500mΩ 3. 工装执行接触电阻测试,记录测量值 4. 计算误差:误差 =(测量值 - 标准值)/ 标准值 ×100% 5. 误差超 ±1% 时,调整 AD 芯片增益或电流源精度 | 误差≤±1%(符合原文 “接触电阻测量精度 ±1mΩ”) | 1. 填写《接触电阻模块校准记录表》 2. 附标准电阻箱校准证书复印件 3. 记录校准日期、操作员、校准结果 |

| 针尖高度 / 共面度检测模块 | 标准量块(精度 ±0.0005mm,量程 0-10mm)、标准平面玻璃(平面度≤0.001mm) | 1. 标准量块校准:将量块放在定位平台,激光传感器测量高度→误差≤±0.001mm 2. 平面度校准:将标准平面玻璃放在平台,扫描 36 点→计算平面度→误差≤±0.002mm 3. 超差时,调整激光传感器位置或线性模组精度 | 高度误差≤±0.001mm,平面度误差≤±0.002mm(符合原文 “高度精度 ±0.001mm”) | 1. 填写《激光位移传感器校准记录表》 2. 附标准量块 / 平面玻璃校准证书 3. 绘制校准曲线(测量值 vs 标准值) |

| 密封胶 AOI 检测模块 | 标准密封胶样板(含缺胶、溢胶、正常三种状态,尺寸精度 ±0.001mm) | 1. 正常样板:AOI 检测胶宽、面积→误差≤±0.01mm、±2% 2. 缺胶样板:AOI 识别断点→识别率 100%,断点长度误差≤±0.05mm 3. 溢胶样板:AOI 识别溢胶→识别率 100%,胶宽误差≤±0.01mm 4. 超差时,调整相机焦距、光源亮度或算法参数 | 缺陷识别率≥99.5%,尺寸误差≤±0.01mm(符合原文 “密封胶检测精度”) | 1. 填写《AOI 模块校准记录表》 2. 保存标准样板检测图像 3. 记录算法参数调整前后的结果 |

| 插拔力控制模块 | 标准测力计(FLUKE DSP-4000,精度 ±0.01N,量程 0-50N) | 1. 将标准测力计连接到插拔机构探针→执行插拔动作→记录工装显示力值与测力计值 2. 设定力值:1N、3N、5N→误差≤±0.1N 3. 超差时,调整力传感器增益或 PID 参数 | 力值误差≤±0.1N(符合原文 “插拔力精度 ±0.1N”) | 1. 填写《插拔力模块校准记录表》 2. 附标准测力计校准证书 3. 记录 PID 参数调整值 |

6.2 定期校准方案(工装使用中)

| 校准周期 | 校准项目 | 校准频率 | 校准责任人 | 未校准处理 |

|---|---|---|---|---|

| 月度校准 | 接触电阻测试模块、插拔力控制模块 | 每月 1 次 | 工厂质量工程师 | 1. 暂停工装使用 2. 追溯未校准期间测试的产品→重新测试 3. 校准合格后方可恢复使用 |

| 季度校准 | 针尖高度 / 共面度检测模块、密封胶 AOI 检测模块 | 每 3 个月 1 次 | 工厂质量工程师 + 设备工程师 | 1. 标记工装 “待校准” 2. 使用备用工装测试 3. 校准后对比备用工装数据,确保一致性 |

| 年度校准 | 所有模块(含振动台、环境数据采集模块) | 每年 1 次 | 第三方校准机构 | 1. 送修第三方机构,获取校准证书 2. 根据校准结果调整工装参数 3. 校准不合格的模块更换核心器件 |

6.3 日常验证方案(每次使用前)

| 验证项目 | 验证工具 | 验证步骤 | 合格标准 | 验证记录 |

|---|---|---|---|---|

| 接触电阻验证 | 100mΩ 标准电阻(精度 ±0.01%) | 1. 连接标准电阻到测试探针 2. 执行接触电阻测试→记录测量值 3. 计算误差:误差≤±1% | 误差≤±1% | 1. 填写《日常验证记录表》 2. 记录验证时间、操作员、结果 |

| 针尖高度验证 | 1mm 标准量块(精度 ±0.0005mm) | 1. 量块放在定位平台→激光传感器测量 2. 测量值与标准值误差≤±0.001mm | 误差≤±0.001mm | 同上 |

| 插拔力验证 | 3N 标准测力计 | 1. 测力计连接探针→执行插拔动作 2. 工装显示力值与测力计值误差≤±0.1N | 误差≤±0.1N | 同上 |

| 设备状态验证 | 工装自检功能 | 1. 启动工装自检→检查电机、传感器、通信是否正常 2. 自检无报错 | 自检通过率 100% | 1. 保存自检日志 2. 自检失败时联系设备工程师维修 |

七、常见问题与解决预案

针对工装可能出现的故障,结合原文中 PINGO 针的失效模式,制定以下解决预案,确保 DVT 阶段测试不中断。

| 故障现象 | 可能原因(关联原文失效机理) | 排查步骤 | 解决措施 | 预防措施 |

|---|---|---|---|---|

| 接触电阻测量值波动大 | 1. 测试探针接触不良(原文表 2 “针体歪斜”) 2. 电流源不稳定(硬件层故障) 3. 电磁干扰(工装接地不良) | 1. 检查探针是否歪斜、氧化→肉眼观察 2. 用标准电阻测试→若波动仍大,排查电流源 3. 测量接地电阻→若≥1Ω,检查接地线路 | 1. 更换探针或清洁探针(用酒精擦拭) 2. 重新校准电流源或更换 AD 芯片 3. 重新接地,确保接地电阻≤1Ω | 1. 每日清洁探针,每周检查探针磨损 2. 每月校准电流源 3. 定期检查接地线路 |

| 针尖高度测量超差 | 1. 激光传感器偏移(机械振动导致) 2. 定位平台松动(原文表 2 “针座固定不牢”) 3. 量块校准过期 | 1. 检查传感器固定螺丝→是否松动 2. 检查定位平台是否有晃动→紧固螺丝 3. 查看量块校准证书→是否过期 | 1. 重新调整传感器位置,校准高度 2. 紧固平台螺丝,重新定位 3. 更换在有效期内的标准量块 | 1. 振动台与定位平台隔离安装 2. 每周检查平台螺丝紧固性 3. 确保量块在校准有效期内 |

| 密封胶 AOI 误判(正常判为缺胶) | 1. 光源亮度不足(导致图像对比度低) 2. 相机焦距偏移(导致轮廓模糊) 3. 算法阈值设置不当 | 1. 检查光源亮度→是否低于 180 级 2. 拍摄标准样板→查看图像是否清晰 3. 查看算法阈值→是否过低 | 1. 调高光源亮度至 180-220 级 2. 重新调整相机焦距,校准图像 3. 调整二值化阈值(如从 50 调整到 60) | 1. 每次测试前检查光源亮度 2. 每月清洁相机镜头 3. 更换标准样板时重新校准算法 |

| 插拔机构卡顿 | 1. 滚珠丝杠缺油(机械磨损) 2. 电机减速器故障(扭矩不足) 3. 探针模组卡滞(原文表 2 “针体卡死”) | 1. 检查丝杠表面→是否有油污、杂质 2. 断开丝杠连接→手动转动电机→是否顺畅 3. 检查探针是否能自由回弹→是否卡死 | 1. 清洁丝杠并添加润滑脂(锂基润滑脂) 2. 更换减速器或电机 3. 更换探针模组,检查针体是否变形 | 1. 每周清洁丝杠并润滑 2. 每月检查电机电流→是否超限 3. 每次测试后检查探针回弹情况 |

| 振动台振幅不达设定值 | 1. 振动台控制器参数错误 2. 位移传感器故障(反馈不准) 3. 负载过大(手表 + 夹具重量超 5kg) | 1. 检查控制器参数→振幅设定是否正确 2. 用标准位移传感器测试→对比反馈值 3. 称重负载→是否超 5kg | 1. 重新设置控制器参数,校准振幅 2. 更换位移传感器,重新校准 3. 减轻夹具重量,确保负载≤5kg | 1. 每次振动测试前检查参数 2. 季度校准位移传感器 3. 设计夹具时轻量化(采用铝合金材质) |

八、总结与展望

本 DVT 阶段防水手表 PINGO 针测试工装,通过 “机械执行层高精度定位与执行、硬件采集层高精准数据采集、软件控制层模块化流程管理、数据存储层全生命周期追溯”,全面覆盖原文中 DVT 阶段 “验证设计、工艺、可靠性” 的核心需求,解决了 PINGO 针接触不良的四大类失效问题(机械结构、电气接触、污染腐蚀、材料退化)。

8.1 工装核心优势

- 全场景覆盖:整合接触电阻、插拔寿命、微动磨损、密封胶检测等 DVT 阶段关键测试项目,无需多台设备切换,提升测试效率。

- 高精度保障:接触电阻精度 ±1mΩ、针尖高度精度 ±0.001mm、力控精度 ±0.1N,满足原文中严苛的测试精度要求。

- 智能化操作:支持自定义测试流程、自动数据处理、一键生成报告,降低操作员门槛。

- 高可靠性:通过抗干扰设计、定期校准、故障预案,确保连续测试稳定性(MTBF≥1000h)。

8.2 未来优化方向

- 自动化升级:引入机器人上下料,实现 “无人化测试”,进一步提升效率。

- AI 算法融合:在密封胶 AOI 检测中加入 AI 图像识别,提升缺陷识别率(目标≥99.9%)。

- 多产品兼容:设计可更换夹具,支持不同型号防水手表 PINGO 针测试,降低换型时间(目标≤30min)。

- 云端数据管理:对接 MES 系统,实现测试数据与生产数据联动,支撑工厂智能化决策。

DVT 阶段防水手表 PINGO 针测试工装设计

DVT 阶段防水手表 PINGO 针测试工装设计

626

626

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?