篇幅所限,本文只提供部分资料内容,完整资料请看下面链接

https://download.youkuaiyun.com/download/AI_data_cloud/88309880

资料解读:【53页PPT】TXGLVDA65产品审核培训教材(1116)

详细资料请看本解读文章的最后内容。

引言与背景概述

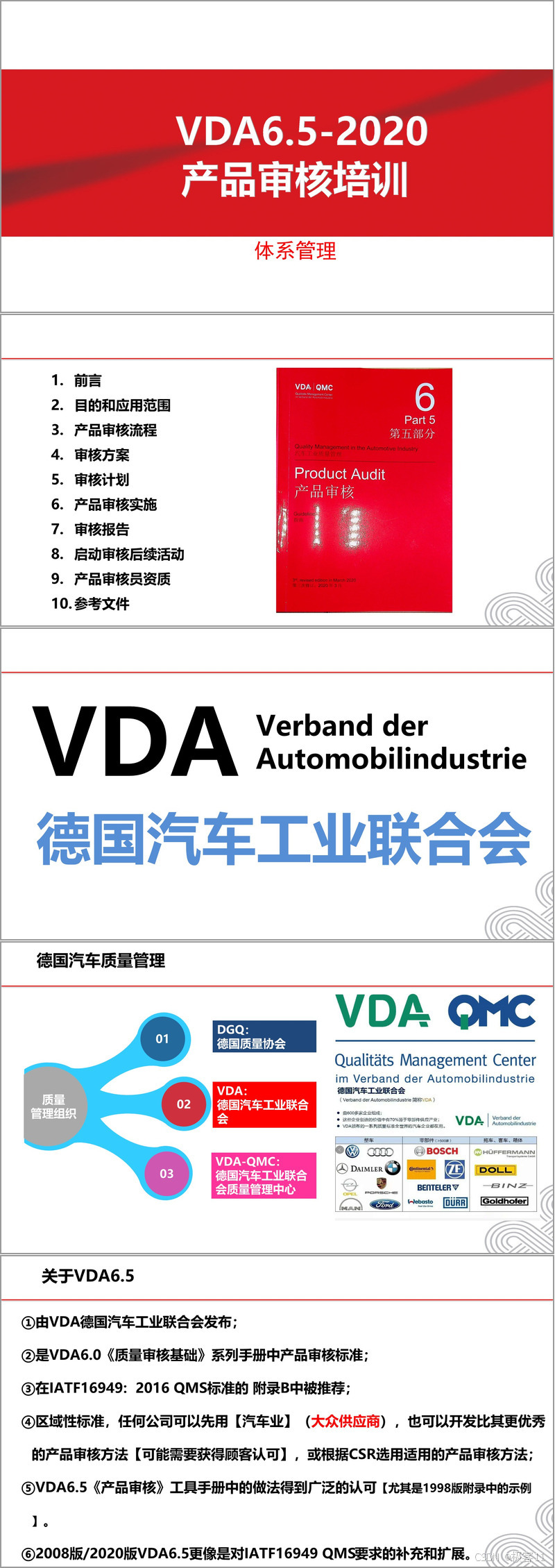

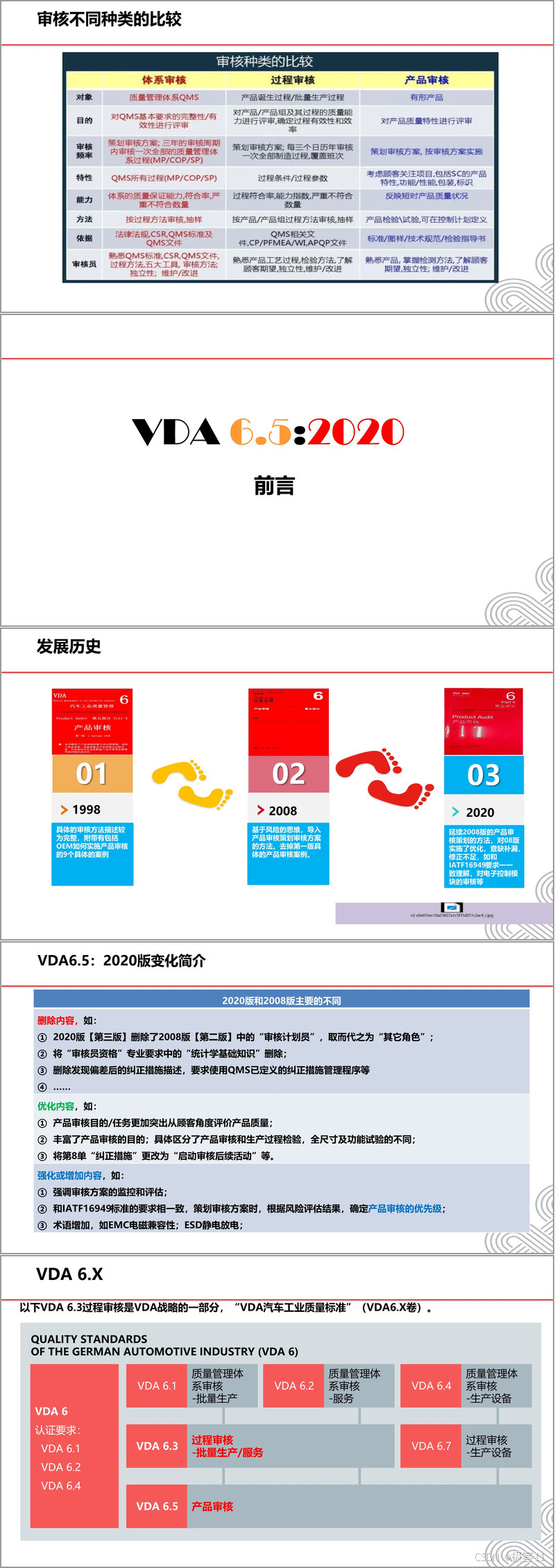

德国汽车工业联合会(VDA)发布的VDA6.5-2020《产品审核》标准是汽车行业质量管理的核心工具之一。该标准作为VDA6.0系列手册的重要组成部分,不仅被IATF16949:2016附录B推荐,更成为全球汽车供应链中广泛认可的质量评估方法。2020版在2008版基础上进行了优化,强化了风险思维,并与IATF16949要求保持高度一致,尤其针对电子控制模块等新兴技术领域补充了审核要点。

VDA-QMC(德国汽车工业联合会质量管理中心)自1997年成立以来,持续解决行业质量管理难题。VDA6.5的演变历程显示:1998版以案例为主,2008版转向风险导向,2020版则进一步完善了审核策划与实施的逻辑闭环。

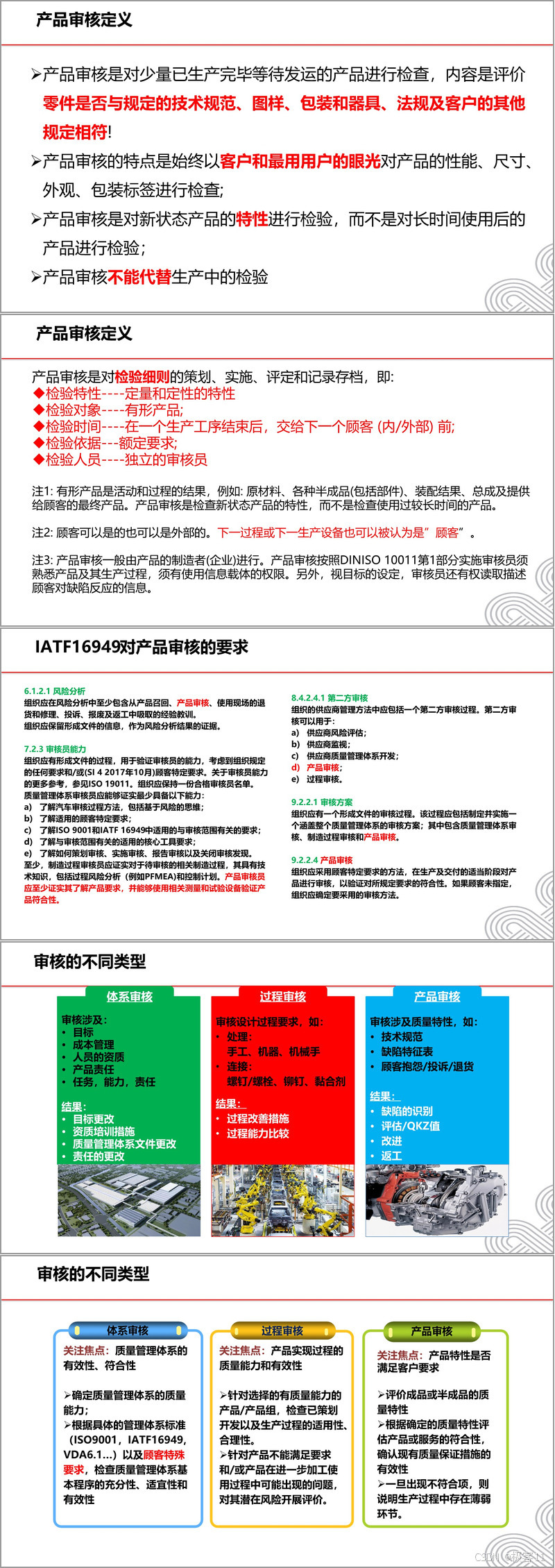

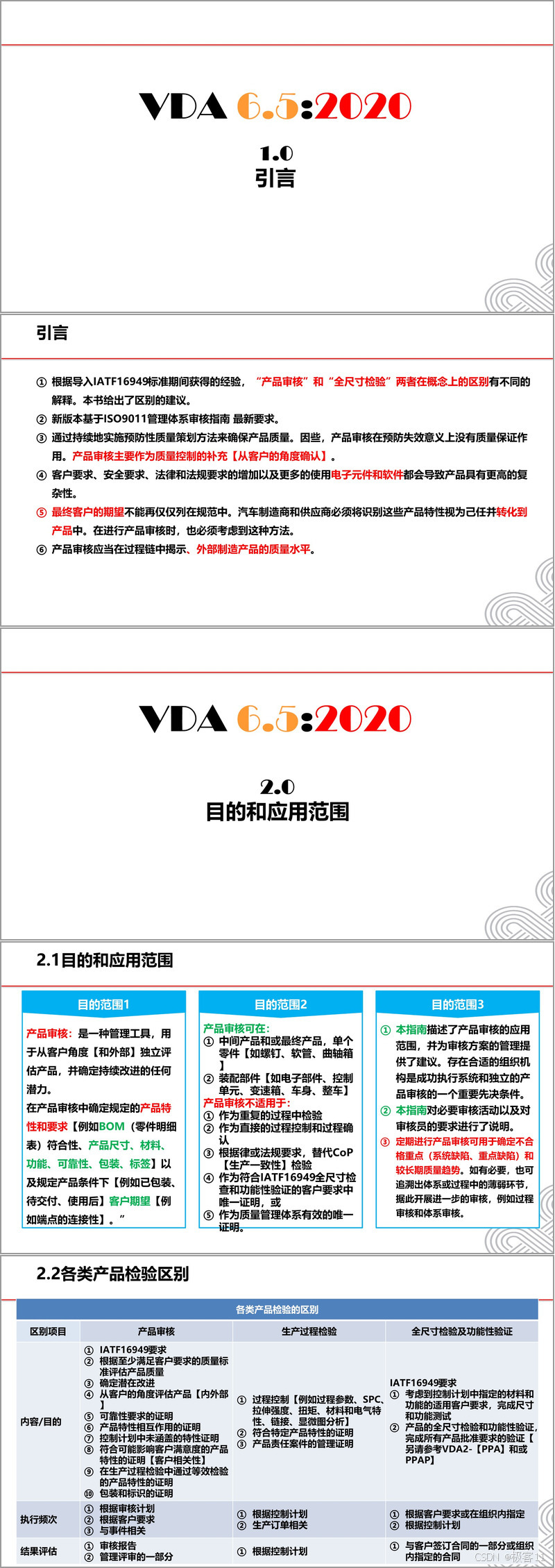

产品审核的核心定义与范围

产品审核的本质是从客户视角对已生产完毕待发运的产品进行独立评估,验证其是否符合技术规范、图纸、包装及法规要求。其关键特征包括:

- 对象:有形产品(原材料、半成品、总成等),而非使用后的产品;

- 时机:生产工序结束后、交付前;

- 执行者:独立审核员,需具备产品与过程知识;

- 排除项:不替代过程检验、全尺寸检查或法律要求的CoP检验。

与体系审核、过程审核的差异显著:产品审核聚焦产品特性符合性,而后两者分别关注体系有效性(如ISO9001)和过程能力(如PFMEA)。

IATF16949对产品审核的强制性要求

标准明确将产品审核纳入质量管理体系审核方案(条款9.2.2.1),并规定:

- 风险分析:需整合产品召回、投诉等数据(6.1.2.1);

- 审核员能力:至少掌握产品要求及测量技术(7.2.3);

- 顾客特定要求:若无客户指定方法,企业需自行定义(9.2.2.4)。

值得注意的是,审核员资质需定期验证,包括汽车行业核心工具(如FMEA)的应用能力。

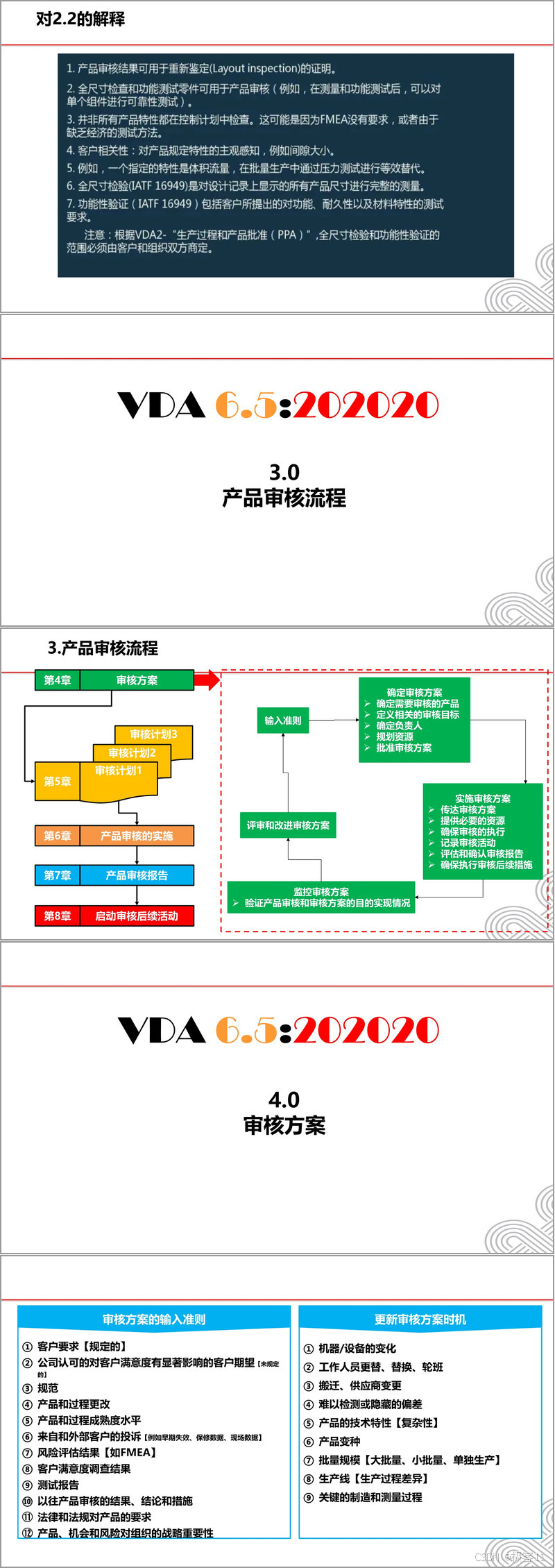

产品审核流程的四大阶段

1. 审核方案策划(第4章)

输入准则涵盖客户要求、过程变更、投诉数据等12类要素。例如:

- 动态调整:设备变更或供应商替换时需更新方案;

- 风险权重:高复杂性产品或战略重要性产品需增加频次。

方案需经管理层批准,并确保资源(如测试设备)到位。2020版新增条款强调电子元件审核的特殊性。

2. 审核计划制定(第5章)

- 特性选择:材料、尺寸、功能性等,需参考FMEA和控制计划;

- 抽样原则:随机抽样,样件需标识并避免提前识别;

- 设备有效性:测量工具需校准,定性特性使用极限样件。

示例显示,包装检验和电子组件稳定性测试常被纳入计划。

3. 审核实施(第6章)

关键步骤包括:

- 抽样通知:避免干扰生产;

- 紧急措施:发现安全缺陷时立即封存批次;

- 记录要求:缺陷需标准化描述(如大众汽车的ABC分类法)。

4. 报告与后续措施(第7-8章)

审核报告需包含:

- 缺陷分级:A类(主要功能缺陷)、B类(次要功能)、C类(外观);

- 管理输出:趋势分析用于体系改进。

后续行动可能涉及供应链协同,如跨厂区知识转移。

审核员资质与行业实践

产品审核员需通过专业培训(如VDA6.5课程),资质矩阵需包含:

- 技术能力:熟悉产品图纸、测试方法;

- 软技能:客观性、沟通能力;

- 持续教育:每年更新客户要求知识。

大众等主机厂要求审核员额外掌握特定缺陷目录,确保评价一致性。

结语

VDA6.5-2020通过结构化流程和风险导向思维,为企业提供了从预防到改进的闭环管理工具。其与IATF16949的深度整合,尤其适合汽车供应链中的复杂产品质量控制。

接下来请您阅读下面的详细资料吧。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?