在半导体制造这一精密与连续性要求极高的领域,生产流程的数字化与远程化管控已成为提升效率、保障安全与品质的关键。

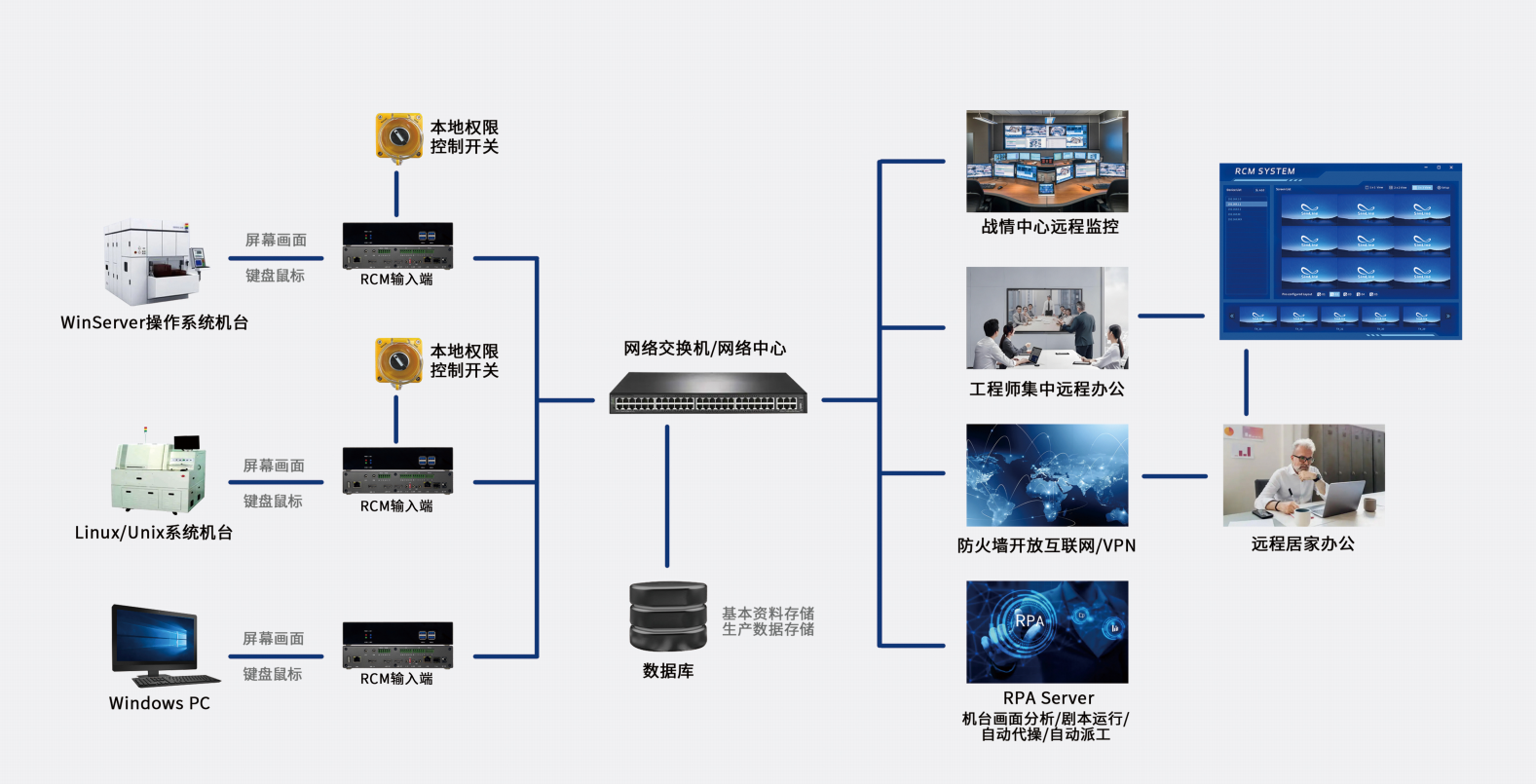

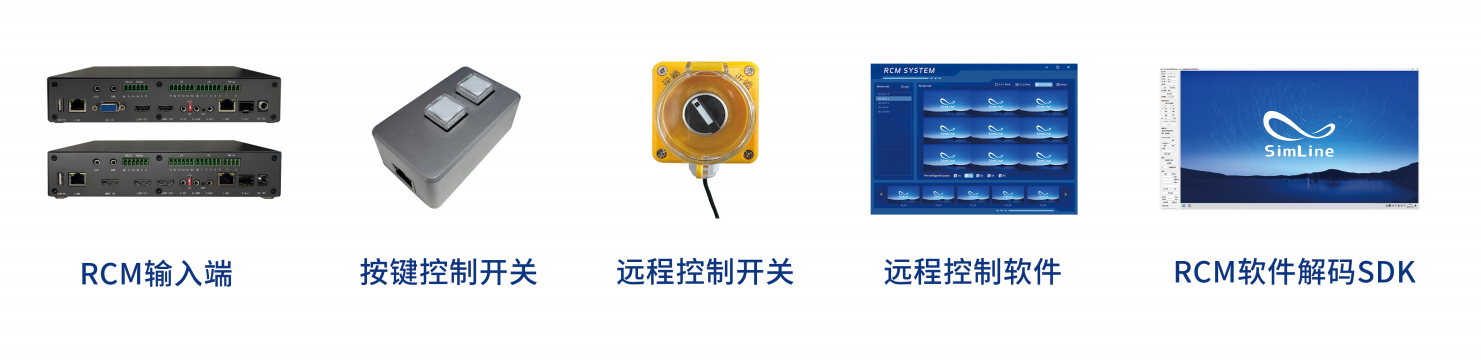

SimLine芯见RCM远程控制系统,通过高度定制化的软硬件设计,实现对多协议、多信号源的统一接入与管理,无需依赖服务器,各节点独立运行,构建起完整且开放的远程控制生态,为多个核心生产场景提供了一系列高效、稳定的解决方案。

典型场景一:生产数据自动化采集与流程控制

在半导体制造中,传统依赖人工记录工艺参数与检测数据的模式,不仅效率低下,更极易引入人为误差。针对这一痛点,芯见RCM系统通过非侵入式硬件架构接入设备,在不影响原有系统的前提下,实现与MES系统的深度集成。

系统利用内置图像识别技术(如OCR、颜色匹配)自动解析设备屏幕信息,检测运行异常,实现配方调用、数据记录等任务的自动化,有效避免人为错误,全面提升数据可追溯性与生产精度。

典型场景二:大型洁净厂房的集中化远程运维

对于拥有大规模洁净厂房的主流制造商而言,频繁的人员进出不仅带来高昂的维护成本,也增加了洁净环境被干扰的风险。芯见RCM系统通过远程控制软件,在厂区控制中心构建统一监控界面,支持多管理员同时远程访问产线设备。可将多台设备屏幕画面以自定义布局集中展示,实现全局生产状态一屏纵览。

授权人员通过软件客户端即可快速远程介入设备进行调试与应急处理,所有信号经由硬件层级传输,与设备内网物理隔离,在提升响应效率的同时,彻底保障了控制网络的安全性与完整性。

典型场景三:全厂设施与PLC系统的集成化监控

在涵盖半导体、显示面板等领域的复杂工厂中,如何将分布广泛、协议各异的设施与PLC设备统一接入监控平台是一大挑战。芯见RCM系统通过串口设备联网服务器,将传统串口设备无缝接入以太网,实现对全厂设施状态的集中监控。

同时,系统通过嵌入式PC与RCM硬件,使控制室操作人员能够直接远程访问各处PLC设备与控制计算机,打通信息孤岛,形成集数据采集、状态监控、远程控制于一体的设施管理闭环,显著提升运营协同效率与系统可靠性。

412

412

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?