库得克国际研发团队

库得克质量管理方法论专题

——验收抽样(一)

Acceptance Sampling for Quality Protection质量保证之验收抽样

关于验收抽样的应用和好处一直存在相当大的争议。这篇小文章的目的是为从业人员提供一个平衡的视角,让他们自己决定是否应用验收抽样作为一种额外的质量保证形式。这将通过回顾验收抽样的历史、所使用的技术以及争议背后的驱动力来实现。

而且,用于制定验收抽样计划的技术在一定程度上导致验收抽样的使用减少。本文也将讨论其中的一些原因。

首先,不可能精确地描述历史,因为历史事件没有边界。我们所能做的只是给出一个通常认知下的描述,这在很大程度上受到历史学家认知的驱动。这里的历史学家主要是指著名的质量大师,如戴明,克劳斯比,费根鲍姆和其他无数的专家。

一般的观点是,在五十年代,质量的作用是检验。一个专门的检验员小组在生产线的末端对产品进行检验,并拒绝或接受产品。在这个过程中很少注意预防缺陷的形成。(事实上,20年前,休哈特就已经引入了过程控制。)

在七十年代,重点放在过程控制上。检验仍在继续,但过程也通过统计方法加以控制。

八十年代,质量部门的角色发生了许多理念上的变化。人们不再认为使用一个专门的质量检验小组是适当的。质量的责任落在生产部门。产品是生产制造出来的,因此应该对产品负责。不应该需要一个“警察”部门。

同理,也不需要进货检验。更好的选择是与供应商合作,确保他们有一个完善的质量体系,然后审核该体系。

采用这种新思维方式的压力很大程度上来自政府机构,它们只与经过认证的供应商、实力强大的汽车公司以及咨询顾问和学术界打交道。结果是减少了对验收抽样的依赖,更多的是在一开始就做好。

这种新思维方式背后的理念是无可挑剔的。一开始就做好是有意义的。如果一开始就做好了,就不会产生不合格品。依靠音响系统是有道理的。系统会确保你一开始就做好。在产品制造出来后,不必花钱进行检验和抽样。

这一理念无论有多好的含义,始终只片面地强调了产品的生产过程,而不是最终产品。总的来说,可以肯定的说,最平衡的方法是在70年代,当时强调过程控制,但检验也在继续。然而,后来引入的质量体系方法却被遗漏了,它是确保最高水平的成品质量的最重要组成部分之一。

80年代更多的是另外一种理念,即首先使用质量体系来保证质量。然而,我们很容易落入这样的陷阱:被听起来毫无错误的想法蒙蔽了双眼。但是,新的思维方式并非绝对正确。体系失效,或者并没有严格遵守体系。没有经常应用SPC进行分析,或者 SPC抽样错误,特别是抽样频率较低的情况下。自动生产系统并不总是可靠的。

验收抽样也并不完美。从批量中随机取样是有问题的,因为要兼顾托盘上的每一件物品并非易事。存在抽样风险。但确实提供了额外的保护,而且可能比维护现有体系的成本更低。它提供的额外保护是值得所付出的附加成本的,当然这取决于不同情况。

对于来料,在许多情况下,抽样成本可能远远低于与供应商合作建立及审核其体系所需的时间。供应商的目的是尽可能的获利。供应商是人,更倾向于向审核人员隐瞒其体系中的缺陷。笔者曾多次目睹过这样的情况:记录被隐瞒,或质量证书被伪造。

对于了解验收抽样的好处的人来说,计算抽样方案在过去对抽样人员来说是很困难的。根据笔者的经验,这也导致他们不愿使用正式的验收抽样。取而代之的是不可靠的临时抽样方案,例如,抽取5个样本,如果发现1个或多个不合格的样本,则予以拒绝。

存在大量的表格,如Dodge-Roming抽样表。

但是,这些表格只是针对计数型抽样方案设计的。此外,还有一些由各种标准组织和美国军方制作的综合表格。所有这些表都有些难以理解,因此可能会被误用。美国军方和类似的抽样方案仅把AQL编入索引,即可接受质量水平,而不是可拒绝的质量水平。用户必须仔细观测OC曲线,以确保抽样方案提供足够的保护。

Acceptance Sampling in the modern era

现代社会的抽样检验

如今,使用计算机的运算能力更容易获得抽样方案,但即使使用计算机的运算能力,也不总是可以获得最佳抽样方案,这取决于软件系统如何计算抽样方案。有些仍然使用Dodge-Roming法,依赖于近似值,但这些近似值并不像当时所假定的那样精确。

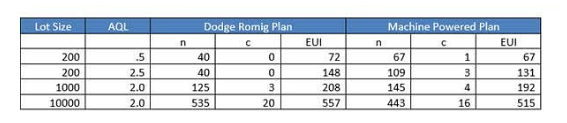

例如,在5% LTPD并对10%消费方风险进行挑选的情况下,基于Machine Power算法获得“精确”的抽样方案,几种方法的比较如下:

其中n为样本量,c为可接收值,EUI为预期检验数量。

Conclusion

结论

企业是否决定使用验收抽样作为最后一层保护在于他们自己选择。重要的是,考虑到应用验收抽样的成本和不应用的成本,决策应该是基于一个平衡的视角。同样重要的是要认识到,无论有多合理,没有一个系统和理念是完全安全的。

Average Out Going Quality (AOQL) Attributes Single Sampling Plan平均检出质量(AOQL)计数型一次抽样方案

这种抽样方案通常用于给客户发货前的批次,以确保出货质量符合客户规定的接受水平。随机抽取一些样本,记录不合格品数量。如果不合格品数量超过某一数量(与样本大小对应),拒收该批次,并且执行100%全检。修复不合格品,或用合格品替换不合格品。

要理解AOQL抽样方案,需要理解一些基本的定义和概念。

计数型抽样方案的批次或批量(以下可互换使用)由离散项组成。

抽样方案基于样本量和接受值。如果样本量中的不合格品数量超过可接受的数量,则该批将被拒收。

AOQL抽样方案是挑选型抽样方案。

AQL 被称为可接受质量水平。有些人反对“可接受质量水平”这个叫法,这可以理解。可接受质量水平不应该有争论。批判者的观念是,零缺陷是唯一的可接受质量水平。然而,现实世界中,很多过程不能持续的生产100%合格产品。每个过程都会生产固有比例的不合格品(可能有人会反驳),这是必须接受的现实。一旦知道了过程固有的不合格率,它就是AQL。

高AQL一定不能和高质量混淆。高AQL是指批次的平均可接受水平的不合格品率高,因此质量差,而不是质量高。

平均检出质量是给客户发货批次的平均不合格率。同上,高AOQ不意味着高质量,而是低质量。

对于挑选型抽样方案AOQ比抽样前的平均不合格率低。因为某些批次将被拒收,要执行100%全检,挑选出不合格品,修复或用合格品替换。挑选后的批次没有不合格品,拉低了所有出货批次的整体不合格率。

在所有可能的不合格率范围内,挑选型抽样方案有个最大AOQ值。假设有不合格率低的产品准备发货。如果不合格率低于AQL,大部分批次有机会被接收。检出质量水平将会低,因为已经很低。有时,由于存在抽样误差,即使是好的批次也会被拒绝。

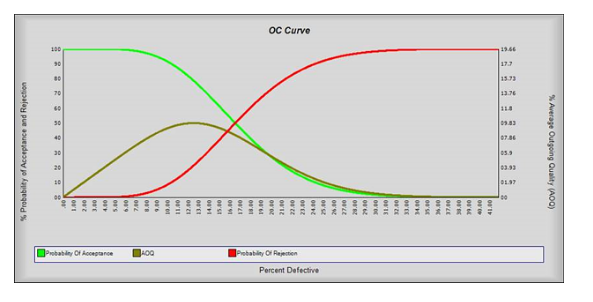

这些批次将被挑选,并以零缺陷水平发货,进一步降低AOQ。另一种极端的假设是,过程的不合格率非常高,高到抽样方案总是拒收。每个批次都被拒收,都要100%检验、挑选。因此,AOQ将几乎为零不合格率。所以,两种极端情况的AOQ都非常低,最大值在两者之间。这个最大值叫做平均检出质量上限(AOQL)。不论起初质量水平如何,由于挑选替换,检出质量永远不会超过AOQL。如下图,最大值的橄榄绿色曲线是AOQ曲线。它的峰值是AOQL。AOQL的值可以从右坐标轴获取,这个例子中为9.8%。

制定一个AOQL抽样方案首先需要指定AOQL(必须与客户协商),也必须指定AQL(基于当前受控过程)。样本大小和可接受数量的许多组合将决定AQL。选择的抽样方案将是批次在这个AQL水平所需检验数量最少的方案,因此需要指定AQL。

制定抽样方案的传统方式是通过泊松图计算所需的最优接收概率。今天,使用Machine Power 算法就不再需要这种近似算法。Bisnet analyst 抽样检验使用Machine Power算法获得精确的接收概率,并找到最优的抽样方案。

如下图所示,输出包含一个OC曲线,通过OC曲线可以确定批次在某一假设质量水平的接收或拒收概率。例如,假设不合格率为17%时,接收或拒收批次的概率相等。

抽样方案以表格形式显示。样本大小和接收值确定了方案。AOQL是此方案达到的实际AQL。由于抽样方案的离散属性,精确值将不总是等于指定的方案。

当不合格品水平等于“不合格品率行”中的级别时,将达到AOQL。

生产者风险是在AQL水平生产者的批次被错误拒收的风险。

期望检验数是批次在AQL水平时检验的平均数据。它包括100%全检的拒收批次的检验数量。

Average Outgoing Quality Limit (AOQL) Attributes Double Sampling Plan 平均检出质量(AOQL)计数型二次抽样方案

二次抽样方案通常比一次抽样方案需要较少的抽样,但使用起来比较复杂。

对于二次抽样方案,需要抽取由n个产品组成的第一个样本,并检验每个产品是否合格。然后计算不合格品数量,并与抽样方案的第一个样本接收值进行比较。如果不合格品数小于或等于第一个样本接收值,则该批产品将被拒收。如果不合格品数大于第二个样本接收值,则该批产品将被拒收。如果第一个样本的不合格品数大于第一个样本接收值,小于或等于重新取样值,则该批产品将需重新取样。如果两个样本的不合格品总数大于第二个样本接收值,则该批产品将被拒收,否则则接受。

这类抽样方案通常在发货给客户之前用于批或批次,以确保出货质量符合客户验收的指定水平。随机抽取多个样本,统计不合格品数。如果该批样品的不合格品数量超过一定数量,则该批产品将被拒收,并进行100%的检验。然后,将不合格品移除,并用质量好的产品替换。

要理解AOQL抽样方案,需要理解一些基本的定义和概念。

计数型抽样方案的批或批次(以下根据需要交替使用)基于离散型数据。

AOQL抽样方案是挑选型抽样方案。

AQL被称为可接受的质量水平。有些人可能会反对“可接受的质量水平”一词,这是可以理解的。有些人会说,根本就不存在可接受的质量水平。评论家们会说唯一可接受的质量水平是零不合格。然而,在现实世界中,许多生产过程不能始终如一地生产出没有不合格的产品。可以说,每一个过程都会产生一个固有的不合格品百分比,这必须被视为“无法更改的事实”,直到工程师们努力降低了不合格品的平均百分比。一旦知道不合格品的固有过程百分比,它就成为AQL。

高AQL不能与高质量混淆。这意味着一批产品的缺陷合格率平均较高,因此质量低劣,不高。

不能把高AQL与高质量混为一谈。这意味着该批产品的可接受不合格品水平的平均百分比较高,因此质量低劣,而不是高质量。

对于挑选型抽样方案AOQ比抽样前的平均不合格率低。因为某些批次将被拒收,要执行100%全检,挑选出不合格品,修复或用合格品替换。挑选后的批次没有不合格品,拉低了所有出货批次的整体不合格率。

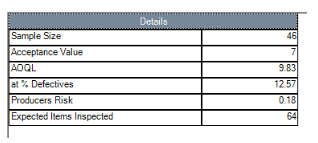

对于挑选抽样方案,存在一个最大的AOQ,超过所有可能的不合格品百分比。考虑到准备交付给客户的不合格品百分比须较低。如果这一水平低于AQL,大多数批次将被接受。因此出货质量水平将会很低。有时由于抽样错误,即使是好的批次也会被拒收。这些批次将被挑选,并以零不合格放行,从而进一步降低AOQ。另一个极端情况是,考虑到过程有非常高的不合格水平,这些不合格品将始终被抽样方案拒收。因此每批都将被拒收,并进行100%检验和挑选。因此,AOQ实际上是零不合格。在这两个极端的AOQ都将非常低,其中最大值介于两者之间。这个最大值被称为平均检出质量水平。无论初始质量水平是什么,由于挑选,检出质量都不可能超过AOQL。如下图,最大值的橄榄绿色曲线是AOQ曲线。它的峰值是AOQL。值可以在右边的轴上看到,在这个例子中等于9.7%。

通过首先指定AOQL(必须与客户协商)来获得AOQL抽样方案。还必须指定AQL,它将基于当前的控制过程。样本量和接受值的许多组合将导致指定的AQL。在指定AQL水平的产品批次的最少数量即为可选择的抽样方案,因此需要指定AQL。

过去通过优化来获得抽样方案。如今基于machine power,不再需要近似值。BIS.Net验收抽样APP基于Machine Power获得准确的接受概率,并找到最佳的抽样方案。

输出结果包括下图所示的OC曲线,可用于确定在假设的质量水平接受或拒绝批次的概率。如下图,假设有18.2%的不合格品,则接受或拒绝该批产品的机会相等。

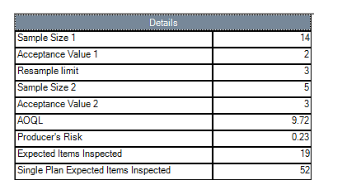

抽样方案会显示在表格中。

样本量和接受值决定了抽样方案。AOQL是该方案的实际AQL。由于抽样方案的离散性,精确值并不总是等于指定的方案。

生产方风险是指生产方在AQL错误拒绝批次的风险。

预期检验数量是批次在AQL水平时检验的平均数量。包括对不合格批次的检验及100%检验。

一次方案EII等同于一次抽样方案中的预期检验数量,它应该更高。

9112

9112

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?