光谱共焦技术凭借非接触、高精度、抗干扰性强的优势,在微观尺寸测量领域占据重要地位。但单一的光谱共焦传感器仅能实现“点测量”,难以满足工业场景中对大面积、复杂形态物体(如透明玻璃/薄膜、复杂曲面零件)的检测需求。通过与高精度运动平台(XY轴平台、旋转轴等)集成,光谱共焦技术可突破单点局限,构建“点-线-面”的全维度数据获取体系,形成覆盖3D轮廓扫描与透明物体测厚的一体化解决方案,为精密制造领域的质量控制提供核心支撑。

一、核心集成逻辑:传感器与运动平台的协同架构

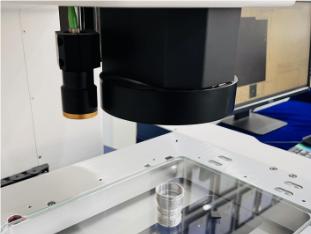

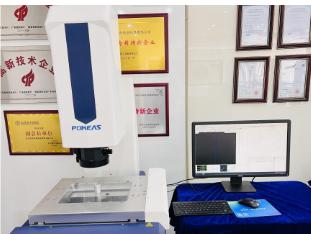

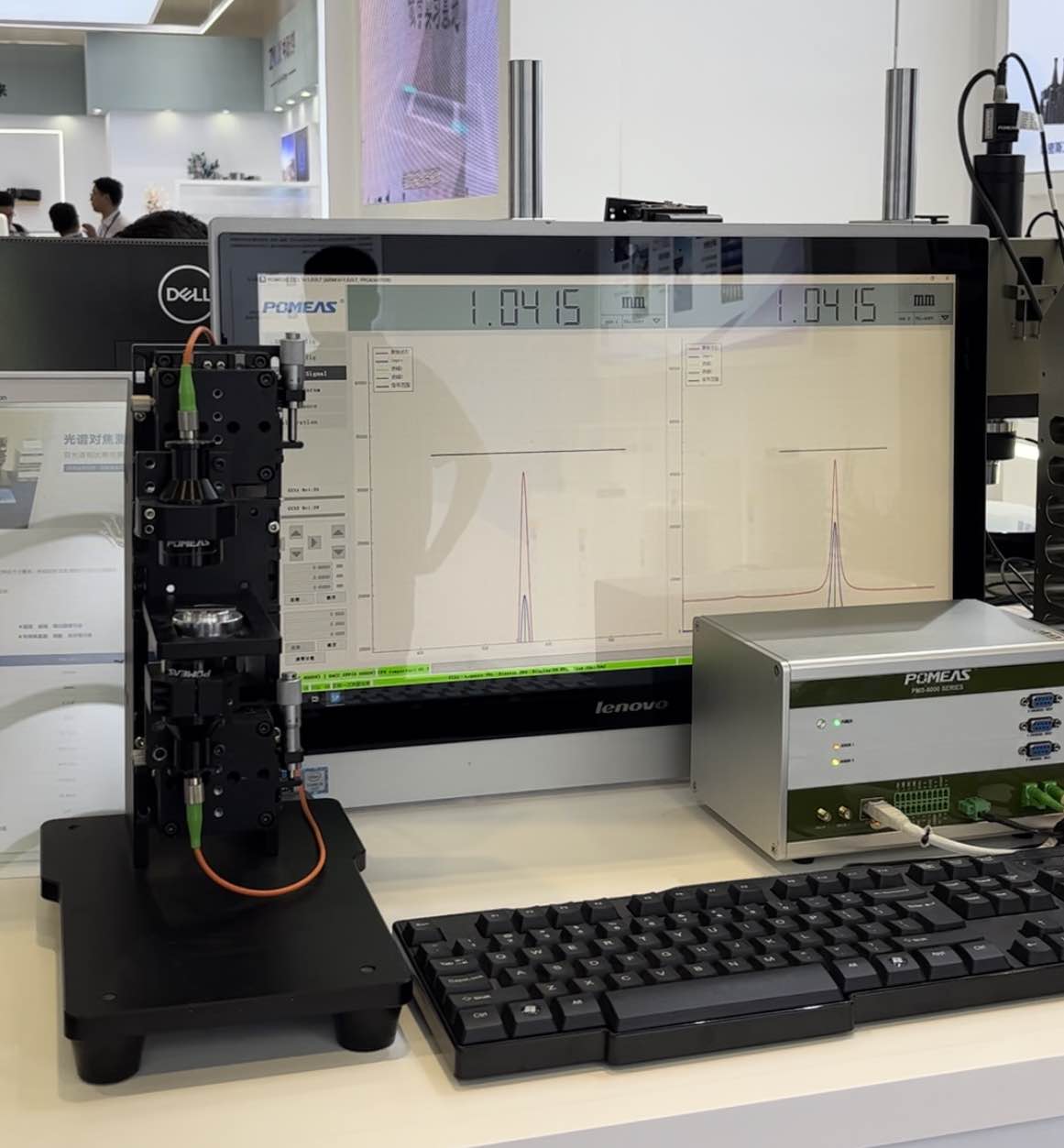

光谱共焦技术与运动平台的集成,核心是实现“测量精度”与“运动精度”的协同匹配,构建“传感器+运动控制系统+数据处理系统”的三位一体架构。其中,光谱共焦传感器作为核心测量单元,负责采集目标物体的距离、厚度等单点数据;高精度运动平台(XY轴平移平台、旋转轴等)负责带动传感器或被测物体按预设轨迹运动,实现测量点的有序遍历;数据处理系统则实时同步传感器数据与运动平台的位置信息,通过算法完成“点云数据拼接”“3D模型重构”“厚度参数计算”等功能。

关键集成要点体现在两个方面:一是同步控制精度,通过高精度运动控制器与传感器采集卡的硬件同步,确保运动平台的位置信息与传感器的测量数据精准匹配,避免因同步延迟导致的测量偏差,同步误差通常需控制在微秒级;二是机械适配性,传感器的安装支架需具备高刚性与微调能力,避免运动平台运行时的振动影响传感器稳定性,同时保证测量光线与被测物体表面的垂直度(或预设角度),确保测量精度。

二、点-线-面数据获取:从单点测量到全维度扫描的升级

光谱共焦技术与运动平台集成后,通过“单点采样-轨迹遍历-数据拼接”的流程,实现从点到面、再到3D轮廓的全维度数据获取,打破了单一传感器的测量局限。

第一步是单点精准测量:光谱共焦传感器发射的多色光经透镜聚焦后,不同波长的光线会在不同距离处形成焦点。当光线照射到被测物体表面时,只有焦点处的波长会被反射回传感器,通过光谱分析即可精准计算出传感器与被测点的距离,实现单点尺寸的高精度测量(精度可达纳米级)。这是后续全维度测量的基础,也是判断传感器与运动平台集成精度的核心基准。

第二步是线扫描与面扫描实现:通过XY轴高精度平移平台的协同运动,可实现测量点的有序遍历:XY轴平台按预设路径(如光栅扫描、螺旋扫描)运动,传感器每运动到一个预设位置,便完成一次单点测量,大量的测量点按位置信息排列,即可形成被测物体的2D面扫描数据;若在面扫描基础上,结合传感器的Z轴升降(或运动平台的Z轴联动),即可获取物体表面的三维坐标数据,完成3D轮廓的点云数据采集。若集成旋转轴,还可实现对圆柱形、弧形等回转体零件的全周3D扫描,进一步拓展测量场景。

第三步是数据处理与模型重构:数据处理系统同步接收传感器的测量数据与运动平台的位置数据,通过去噪、校准、拼接等算法,将离散的点云数据转化为连续的2D厚度分布图谱或3D轮廓模型,直观呈现被测物体的形态特征与尺寸偏差,为后续分析提供可视化数据支撑。

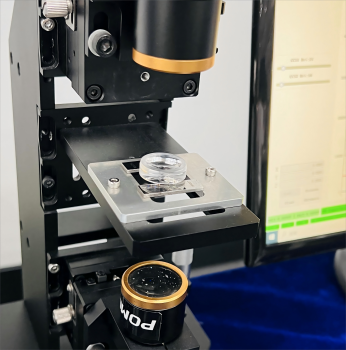

三、典型应用方案一:透明玻璃/薄膜的全维度测厚

透明玻璃、多层薄膜等材料的厚度测量,面临“多层界面识别难”“接触测量易损伤”的痛点,光谱共焦技术与XY轴平台的集成方案可完美解决这一问题,实现全区域、多层级的非接触测厚。

其测量原理基于光谱共焦技术的“多层焦点识别”能力:当光线照射到透明物体时,会在“物体上表面”和“下表面”(或多层薄膜的各层界面)分别形成反射光,传感器可同时捕捉到不同界面反射光的特征波长,进而计算出各界面与传感器的距离,通过距离差即可得出物体的总厚度或各层厚度。

在集成系统中,XY轴平台带动传感器对透明物体进行全区域光栅扫描,传感器每扫描一个点位,便同步获取该点位的上表面、下表面(或各层界面)的距离数据,经数据处理后可生成:一是总厚度分布图谱,直观呈现整个透明物体的厚度均匀性,精准定位厚度偏差超标的区域;二是各层厚度数据,针对多层薄膜,可分别测量每一层的厚度,解决传统测量难以区分多层界面的问题;三是表面平整度数据,通过上表面的3D轮廓扫描,同步检测透明物体的表面凹凸、划痕等缺陷。该方案广泛应用于显示面板玻璃、半导体封装薄膜、光学薄膜等精密透明材料的质量检测,测量精度可达0.1nm,扫描范围可覆盖从几毫米到数米的大面积物体。

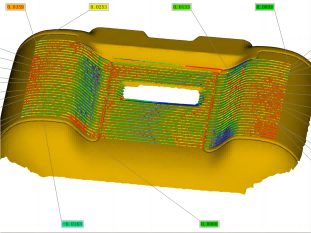

四、典型应用方案二:复杂曲面形貌的3D扫描测量

航空航天零件、精密模具、半导体芯片封装等领域的复杂曲面零件,对轮廓精度要求极高,传统测量方法难以实现全曲面的高精度检测。光谱共焦技术与“XY轴平台+旋转轴”的集成方案,可实现复杂曲面的全维度3D扫描,为零件的加工精度验证提供精准数据。

针对不同类型的复杂曲面,集成系统采用差异化的扫描策略:对于平面类复杂轮廓(如带有凹槽、凸起的平面零件),通过XY轴平台的高精度平移,结合传感器的Z轴联动,实现平面内复杂轮廓的3D扫描,精准测量凹槽深度、凸起高度、轮廓公差等参数;对于回转体曲面(如圆柱形零件、弧形镜片),通过XY轴平台与旋转轴的协同运动,让传感器绕被测物体旋转扫描,同时沿轴向平移,实现全周3D轮廓的完整采集,可测量圆度、圆柱度、曲面轮廓度等关键参数;对于不规则自由曲面(如航空发动机叶片、汽车零部件),通过预设的复杂运动轨迹,让传感器遍历曲面的每一个区域,结合自适应聚焦技术,确保每一个测量点都处于传感器的最佳测量范围,最终重构出精准的3D曲面模型,与设计模型进行对比,量化分析轮廓偏差。

该方案的核心优势在于“非接触式测量”与“全维度覆盖”,既避免了接触测量对复杂曲面零件表面的损伤,又能精准捕捉曲面的每一个微观细节,测量精度可满足纳米级轮廓检测需求,为精密零件的加工工艺优化、质量控制提供可靠依据。

光谱共焦技术与运动平台的集成,实现了从“单点测量工具”到“系统级解决方案”的升级,其核心价值体现在三个维度:

一是拓展测量场景,突破单点测量的局限,可覆盖大面积、复杂形态、透明材料等多种工业检测需求;

二是提升检测效率,自动化的“点-线-面”扫描替代人工单点测量,大幅提升检测效率,同时避免人工操作带来的误差;

三是构建全流程质量管控,通过全维度的3D数据与厚度数据,不仅可实现成品的质量检测,还能追溯加工工艺中的问题(如透明薄膜厚度不均源于涂布工艺偏差、曲面轮廓偏差源于机床加工精度不足),为工艺优化提供数据支撑,形成“检测-分析-优化”的全流程质量管控体系。

468

468

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?