模数的本质与重要性

模数(m)是齿轮设计中最基础的尺寸参数,它决定了齿轮齿形的绝对大小。模数可定义为:

m = 分度圆直径(d) / 齿数(z)

模数之所以是基础参数,是因为它:

- 直接决定了齿轮的齿距(p = π × m)

- 决定了齿轮的齿高(h = 2.25 × m)

- 影响齿轮的强度和承载能力

- 确保啮合齿轮的尺寸兼容性

模数对齿形的影响

模数与关键齿轮参数的关系

1. 模数与齿距§

齿距是相邻两齿在分度圆上的弧长距离:

p = π × m

模数增大 → 齿距增大 → 齿槽变宽 → 可传递更大扭矩

2. 模数与齿高(h)

标准全齿高由模数决定:

全齿高(h) = 2.25 × m

齿顶高(ha) = 1 × m

齿根高(hf) = 1.25 × m

模数增大 → 齿高增大 → 接触面积增大 → 承载能力增强

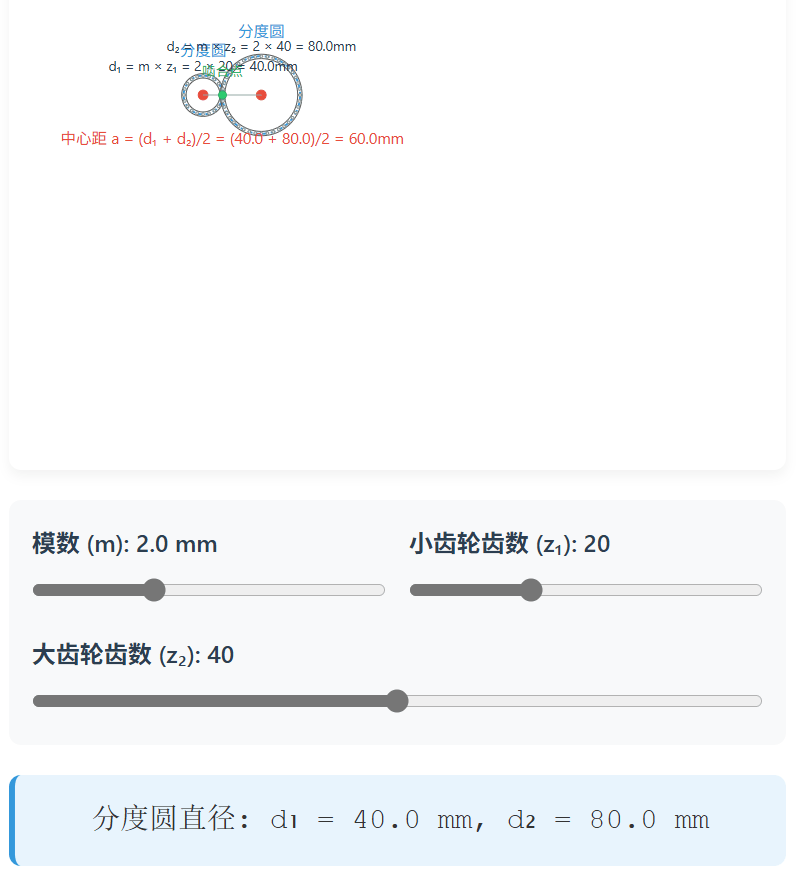

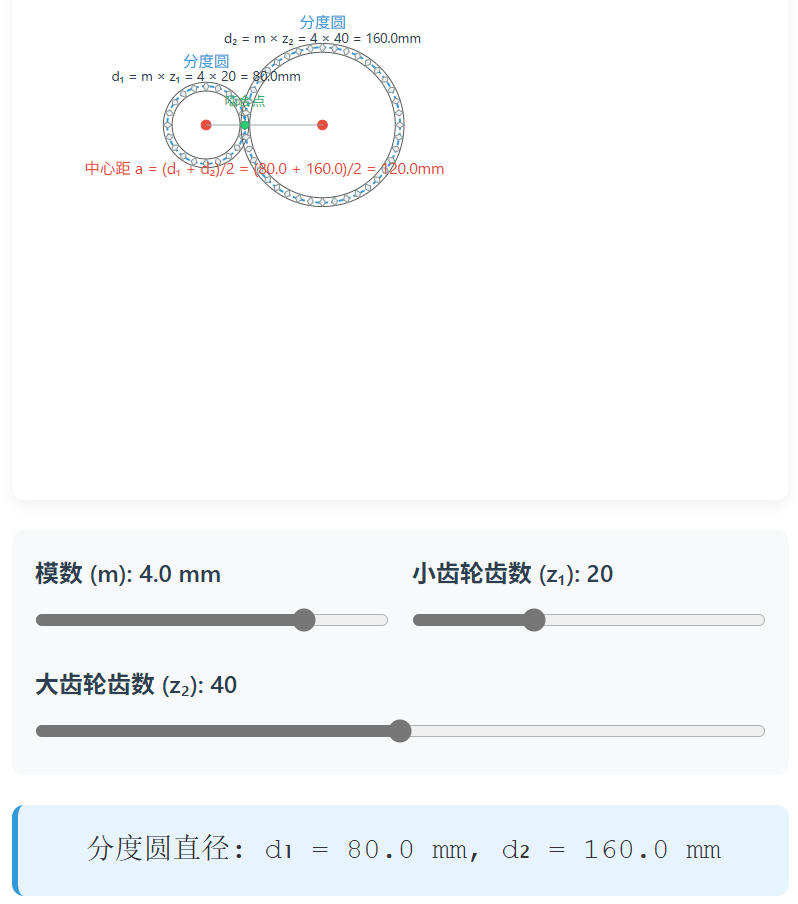

3. 模数与分度圆直径(d)

分度圆是齿轮设计的基准圆:

d = m × z

相同齿数下 → 模数增大 → 分度圆直径增大 → 齿轮整体尺寸增大

4. 模数与强度

弯曲强度:

σ_b ∝ 1/m

模数增大 → 齿根厚度增加 → 抗弯强度提高

接触强度:

σ_h ∝ 1/√m

模数增大 → 接触面积增大 → 接触应力降低

模数选择工程实例

案例:输送机减速电机齿轮设计

要求:

- 输入功率:5.5kW

- 输入转速:1440rpm

- 输出转速:120rpm

- 工作寿命:20,000小时

设计步骤:

-

计算总传动比:

i = 1440/120 = 12 -

初选模数(按经验公式):

m ≈ 10 × ∛(T/kz₁²) T = 9550 × P/n = 9550 × 5.5/1440 ≈ 36.5 N·m 取k=10,z₁=20 → m ≈ 10 × ∛(36.5/(10×400)) ≈ 2.1选择标准模数 m=2.5mm

-

齿数分配:

第一级:i₁=4 → z₁=20, z₂=80 第二级:i₂=3 → z₃=25, z₄=75 -

齿轮尺寸计算:

参数 第一级小齿轮 第一级大齿轮 第二级小齿轮 第二级大齿轮 齿数(z) 20 80 25 75 分度圆直径(d) 50mm 200mm 62.5mm 187.5mm 齿顶圆直径(da) 55mm 205mm 67.5mm 192.5mm 齿根圆直径(df) 43.75mm 193.75mm 56.25mm 181.25mm -

强度校核:

- 弯曲强度校核:最大应力发生在第二级小齿轮

σ_F = (2KT₁Y_F)/(b·m·d₁) ≤ [σ_F] - 接触强度校核:最大应力发生在第一级啮合点

σ_H = Z_H·Z_E·√[(2KT₁)/(b·d₁²)·(u+1)/u] ≤ [σ_H]

- 弯曲强度校核:最大应力发生在第二级小齿轮

模数选择设计准则

-

优先选用标准模数系列:

第一系列:1, 1.25, 1.5, 2, 2.5, 3, 4, 5, 6, 8, 10... 第二系列:1.75, 2.25, 2.75, 3.5, 4.5, 5.5, 7, 9... -

考虑因素优先级:

强度要求 > 空间限制 > 传动平稳性 > 制造成本 -

不同应用场景推荐:

应用场景 推荐模数范围 选择理由 精密仪器 0.3-1.0mm 小尺寸,高精度 通用机械 1.0-4.0mm 平衡强度与尺寸 重型机械 4.0-10mm 高承载能力 风电齿轮箱 10-30mm 超高扭矩传递需求 -

避免常见错误:

- 小模数齿轮用于重载场合导致断齿

- 大模数齿轮用于高速场合引起振动噪声

- 配对齿轮模数不一致导致啮合失败

结论

模数是齿轮设计的基石参数,它通过数学关系决定了齿轮的所有关键尺寸。合理选择模数需要:

- 计算基本传动需求(功率、转速、扭矩)

- 进行初步强度估算

- 考虑安装空间限制

- 选择最接近的标准模数值

- 完成详细强度校核

掌握模数与其他参数的关联关系,是设计高效、可靠齿轮系统的关键第一步。实际设计中应借助专业软件(如Kisssoft、Romax)进行精确计算和优化。

公众号 | FunIO

微信搜一搜 “funio”,发现更多精彩内容。

个人博客 | blog.boringhex.top

齿轮模数:设计高效齿轮系统的关键

齿轮模数:设计高效齿轮系统的关键

92

92

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?