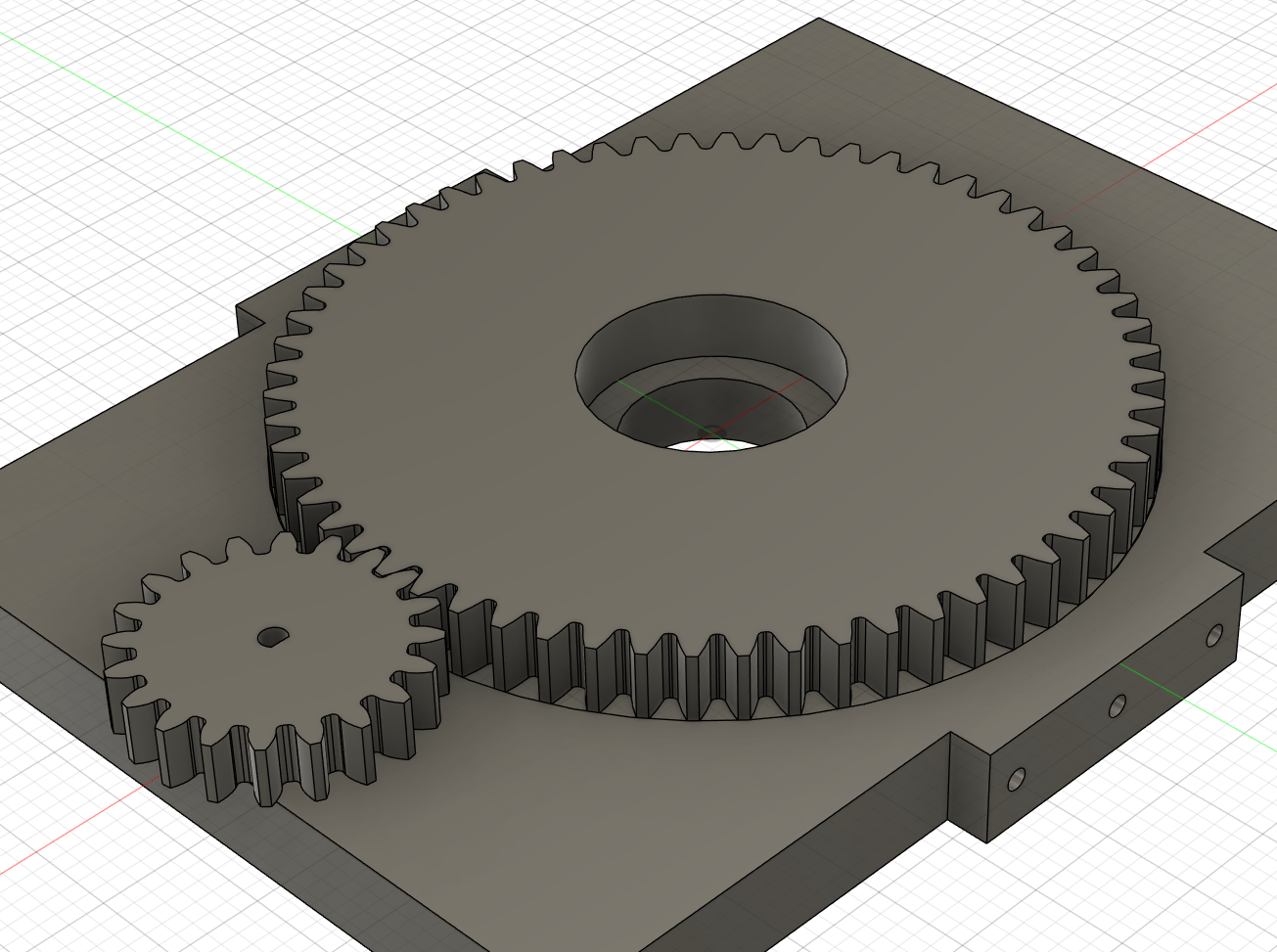

最近有个项目需要齿轮传动,使用市售产品不太好匹配,就学习了一下简单的齿轮设计,经过一番研究和实践,整理出了一些核心概念和设计原则,希望能对大家有所帮助。

齿轮与齿轮组设计核心概念

一、关键设计参数

| 参数 | 符号 | 作用 |

|---|---|---|

| 模数 | m m m | 决定齿轮齿形尺寸的基础参数,标准化选择(如1, 1.5, 2, 2.5…) |

| 齿数 | z z z | 直接决定传动比,影响齿轮尺寸和啮合平稳性 |

| 压力角 | α \alpha α | 标准值为20°,影响齿形强度、传动效率和侧隙 |

| 传动比 | i i i | i = z 2 z 1 = n 1 n 2 i = \frac{z_2}{z_1} = \frac{n_1}{n_2} i=z1z2=n2n1(输出转速/输入转速) |

| 中心距 | a a a | a = m ( z 1 + z 2 ) 2 a = \frac{m(z_1 + z_2)}{2} a=2m(z1+z2)(直齿轮),决定安装空间需求 |

| 齿宽 | b b b | 影响承载能力,过宽易导致偏载 |

| 减速比 | i r e d i_{red} ired | 总减速比 = 各级传动比乘积( i t o t a l = i 1 × i 2 × ⋯ i_{total} = i_1 \times i_2 \times \cdots itotal=i1×i2×⋯) |

二、减速设计核心原则

-

级数选择

- 单级减速比通常≤10(直齿轮)或≤40(蜗轮蜗杆)

- 高减速需求采用多级齿轮组(如三级减速比可达1000:1)

-

强度校核

- 齿面接触疲劳强度(防止点蚀):赫兹应力公式

- 齿根弯曲疲劳强度(防止断齿):悬臂梁模型计算

-

效率优化

- 单级齿轮传动效率≈98-99%,多级叠加需乘算

- 润滑方式(油浴润滑 vs 飞溅润滑)影响温升和损耗

设计示例解析

示例1:直流电机驱动旋转平台(二级减速)

需求:

输入转速

n

i

n

=

3000

rpm

n_{in} = 3000 \text{ rpm}

nin=3000 rpm,输出扭矩

T

o

u

t

=

150

N

⋅

m

T_{out} = 150 N \cdot m

Tout=150N⋅m,输出转速

n

o

u

t

=

30

rpm

n_{out} = 30 \text{ rpm}

nout=30 rpm

设计步骤:

-

计算总减速比:

i t o t a l = n i n n o u t = 3000 30 = 100 i_{total} = \frac{n_{in}}{n_{out}} = \frac{3000}{30} = 100 itotal=noutnin=303000=100 -

分配减速级:

- 第一级: i 1 = 10 i_1 = 10 i1=10(小齿轮 z 1 = 20 z_1=20 z1=20,大齿轮 z 2 = 200 z_2=200 z2=200)

- 第二级: i 2 = 10 i_2 = 10 i2=10(小齿轮 z 3 = 20 z_3=20 z3=20,大齿轮 z 4 = 200 z_4=200 z4=200)

-

模数选择(按扭矩计算):

- 输出级扭矩最大,选用模数 m = 2 mm m=2 \text{ mm} m=2 mm

- 弯曲强度校核公式:

σ F = 2 K T 1 Y F Y S b m d 1 ≤ [ σ F ] \sigma_F = \frac{2KT_1 Y_F Y_S}{b m d_1} \leq [\sigma_F] σF=bmd12KT1YFYS≤[σF]

K = 1.3 K=1.3 K=1.3(载荷系数), Y F = 2.8 Y_F=2.8 YF=2.8(齿形系数), b = 20 mm b=20 \text{ mm} b=20 mm

-

中心距计算:

- 第一级中心距 a 1 = m ( z 1 + z 2 ) 2 = 2 × ( 20 + 200 ) 2 = 220 mm a_1 = \frac{m(z_1 + z_2)}{2} = \frac{2 \times (20+200)}{2} = 220 \text{ mm} a1=2m(z1+z2)=22×(20+200)=220 mm

- 第二级同理

-

润滑设计:

- 采用脂密封润滑(低速重载场景)

最终方案:

[电机] → 20:200 (m=1.5) → 20:200 (m=2) → [输出轴]

总减速比100,输出扭矩150N·m

示例2:机器人关节行星减速器

设计特点:

- 三级行星架串联,单级减速比 i = 5 i=5 i=5 → 总减速比 125 125 125

- 紧凑结构:太阳轮(输入)、行星轮、齿圈(固定)

- 均载设计:3-4个行星轮分担载荷

关键参数计算:

i

=

1

+

z

齿圈

z

太阳轮

i = 1 + \frac{z_{\text{齿圈}}}{z_{\text{太阳轮}}}

i=1+z太阳轮z齿圈

设太阳轮齿数

z

s

=

20

z_s=20

zs=20,齿圈齿数

z

r

=

80

z_r=80

zr=80:

i

=

1

+

80

20

=

5

i = 1 + \frac{80}{20} = 5

i=1+2080=5

设计经验总结

- 避免根切:小齿轮齿数 ≥17(直齿轮,α=20°时)

- 齿数互质:提高啮合均匀性(如取23与101而非20与100)

- 减速比分配:高速级用小减速比减小扭矩负荷

- 失效预防:

- 高频噪声→检查齿距误差

- 点蚀剥落→提高齿面硬度(HRC58-62)

- 断齿→增大模数或齿根圆角半径

学习资源推荐

- 标准手册:《机械设计手册》(齿轮设计篇)

- 仿真工具:Kisssoft(齿轮专业分析)、SolidWorks Motion

- 国际标准:ISO 6336(齿轮强度计算标准)

实际设计需结合工况(冲击载荷/温度/寿命)调整安全系数(通常取1.25~1.5),建议初版设计后用Adams或Ansys进行动力学验证。

本文可作为运动模组设计的快速参考指南,重点掌握减速比分配、模数选型和强度双校核即可解决80%基础设计问题。进阶学习可深入研究修形技术与热处理工艺优化。

公众号 | FunIO

微信搜一搜 “funio”,发现更多精彩内容。

个人博客 | blog.boringhex.top

2390

2390

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?