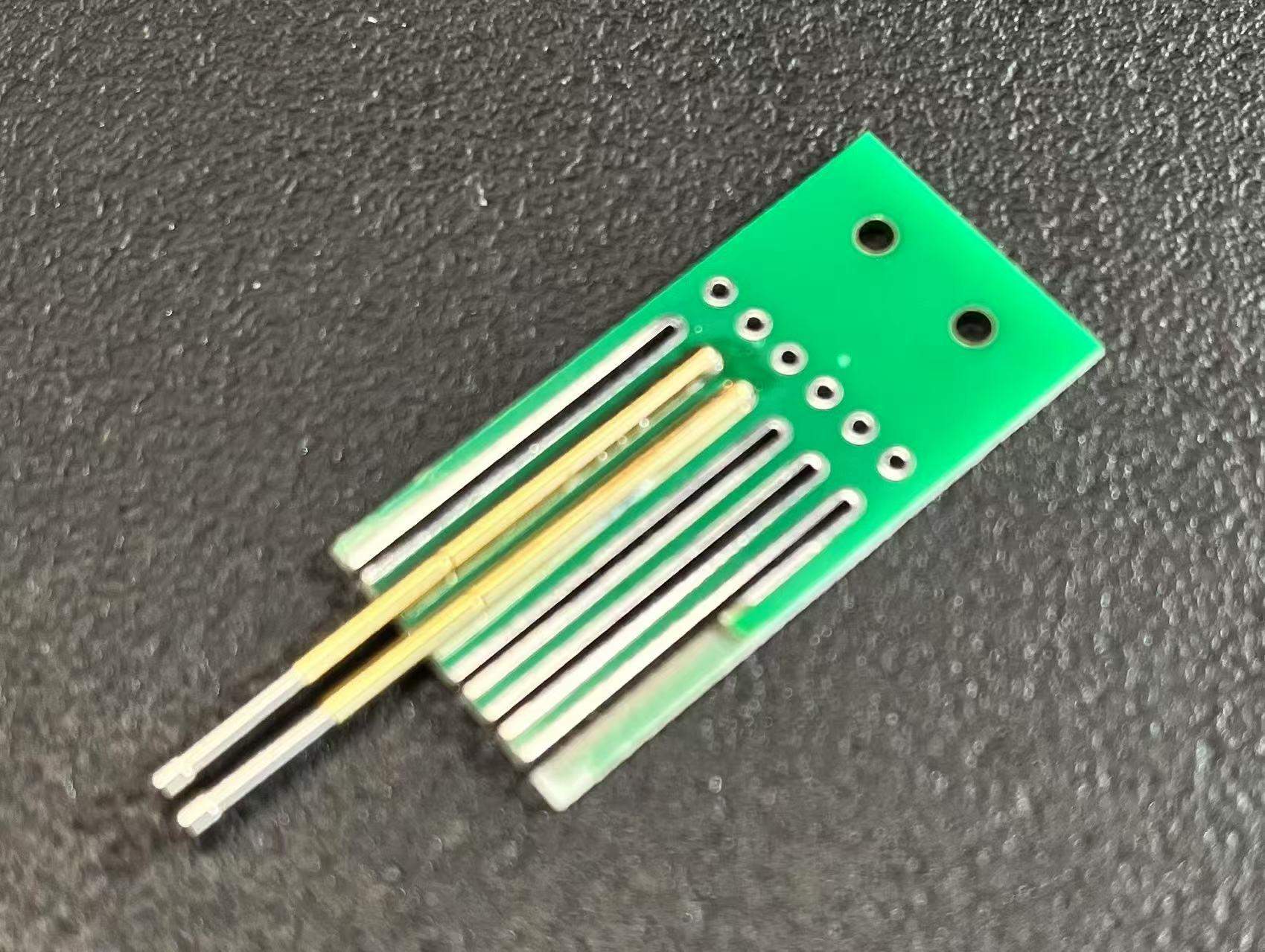

前几天我想做个烧写程序的探针,类似下面这样:

这种探针有些是用塑胶件固定探针,比如亚克力钻孔;但是上图中这个看着应该是用PCB固定的,我决定也用PCB试试。

第一版

这个PCB其实非常简单,重点在于如何实现探针在焊接过程自对位。我设计了一个PCB,如下:

大家可能注意到了焊盘上的过孔,这个是我有意设计的,想作为导流孔,在锡膏熔化时将过量锡膏导向底面,并在这个过程中由于锡膏的表面张力和流动,实现探针自动对位。

而实际上,在加热台上进行焊接时,探针自对位效果并不好,还是非常依赖初始放置位置,可能与导流孔太小有关,这个设计并没有达到预期效果。

第二版

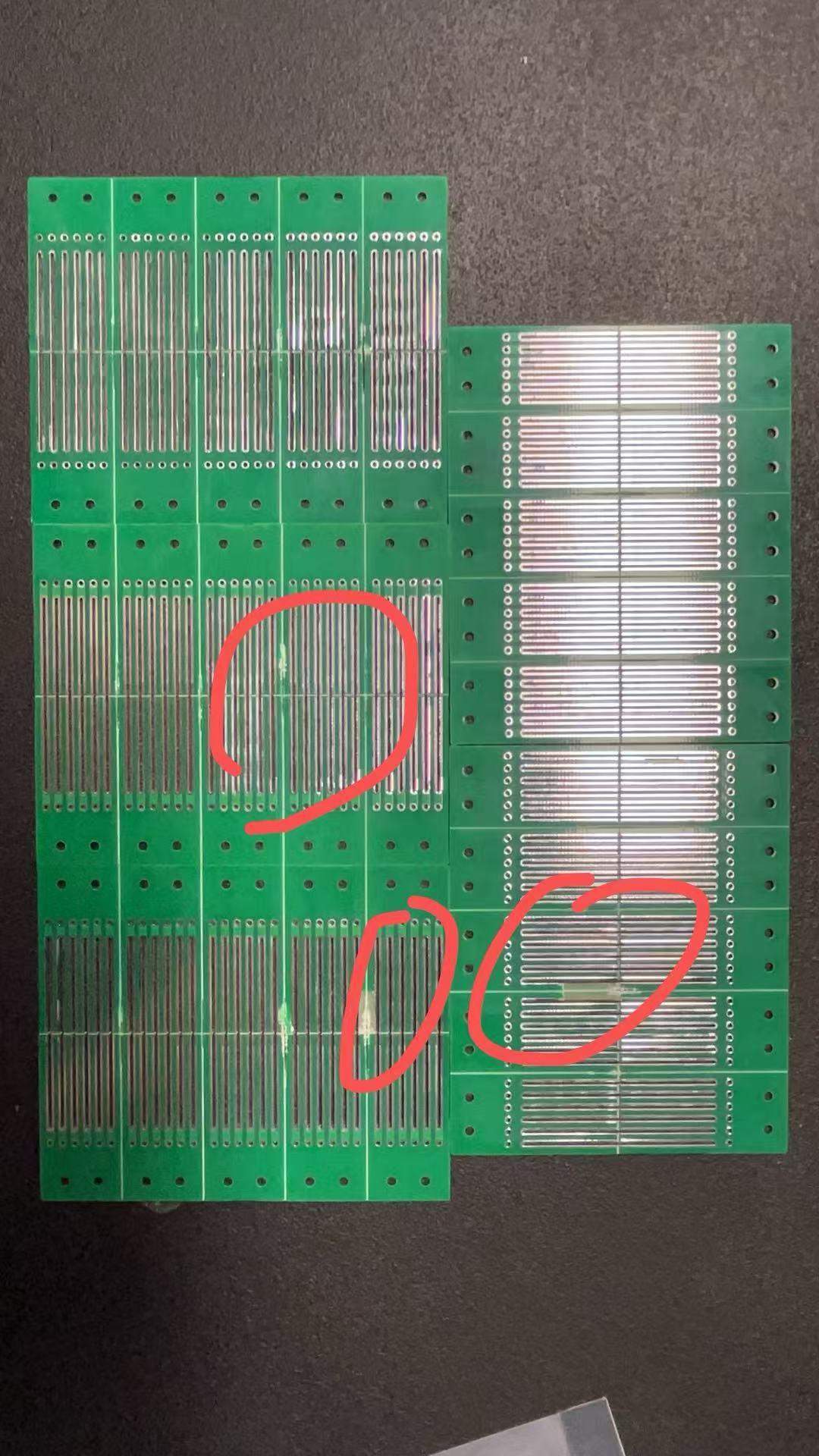

我决定重新设计PCB,这次很激进,直接开槽,意图用槽固定探针位置,如下:

内部V割,得到单片。

但是这个设计,槽孔太长,半边位置预留不足,导致崩边:

这个设计中,探针是很容易对位的,但是槽孔过长,间距也小,PCB容易变形翘曲,有可能导致探针头不在同一直线,所以也不合适。

总结下来,PCB设计还是要考虑到实际生产情况,不要过于理想化,要考虑到PCB的物理性质,比如热胀冷缩,PCB的强度等等。从实际效果看,文章开头那种PCB固定的探针大概率还是表面贴装方式,应该是在生产过程中用治具固定了探针位置。

我觉得依然可以通过设计实现贴装过程自对位,但是需要更多的实验和调整。朋友们,有没有什么更好的方法?

公众号 | FunIO

微信搜一搜 “funio”,发现更多精彩内容。

个人博客 | blog.boringhex.top

731

731

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?