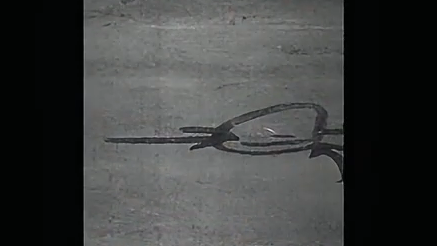

工业生产中,产品表面裂痕、划痕等缺陷屡见不鲜,直接影响外观与性能。近年机器视觉技术在表面检测领域突破显著,对划伤、污迹等常规缺陷的检测日趋成熟,已广泛应用于金属、玻璃、显示面板等行业的质量管控。

但划痕类缺陷因形状不规则、深浅对比度低,且易受表面图案干扰,检测难度远高于常规缺陷,对检测系统的硬件配置、安装精度及算法要求极高。下文结合光子精密金属圆管外观检测案例,解析表面划痕的针对性解决方案。

光子精密划痕检测案例

实物图

-

检测对象:金属圆管

-

检测项目:表面划痕检测

-

被测物规格:长度150mm,直径32mm

-

检测精度要求:可识别最小宽度为0.1mm的划痕

选型思路

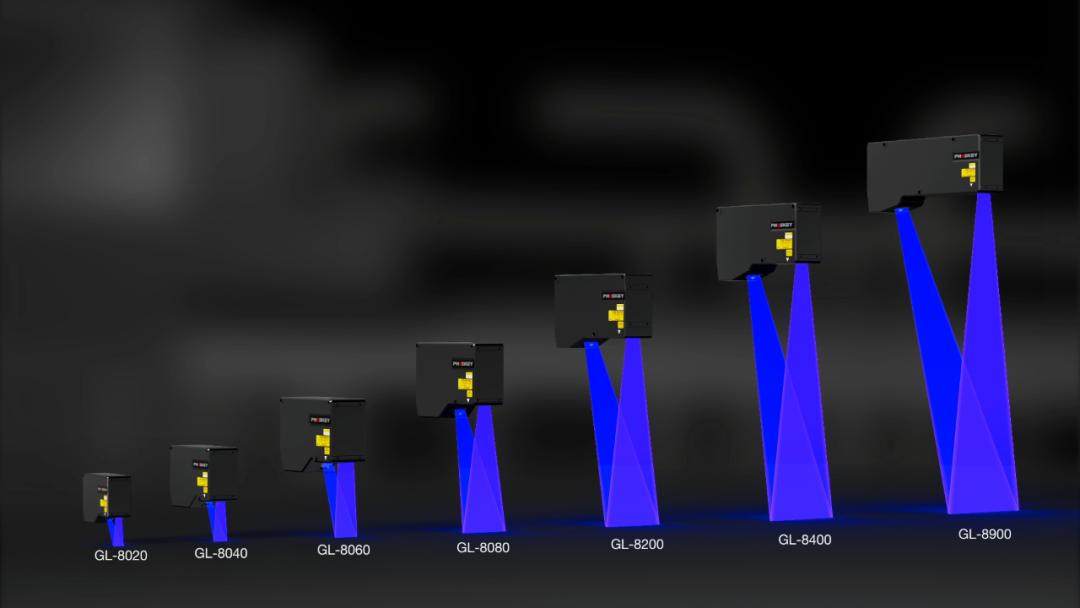

本项目选用GL-8060 3D线激光轮廓测量仪作为核心检测设备,选型依据具体如下:

1. 检测范围确定:Z轴62±11mm,X轴29-34mm。需确保视野完全覆盖划痕区域,同时预留充足冗余空间。

2. 相机分辨率确定:结合0.1mm最小划痕宽度的检测需求,6~10μm分辨率可清晰捕捉划痕的边缘轮廓与深浅变化。

3. 线性精度保障:设备线性精度达±0.025% of F.S.(±0.005%),高线性精度确保在不同检测位置的测量数据一致性。

4.扫描速度匹配:设备采样速度达49KHz,在满足160mm/s要求的同时,兼顾检测效率与数据质量。

解决方案

01 安装方式

1)金属圆管表面划痕缺陷检测由GL-8160进行检测。工件水平放置滚动测量,相机水平安装,激光夹角(37.6°)范围内角度微调,测量范围内预留(±11mm)高度微调。

2)相机移动进行扫描取像现场无其他干扰。获取图像后通过检测软件(PhoskeyVision)进行深度图缺陷测量。

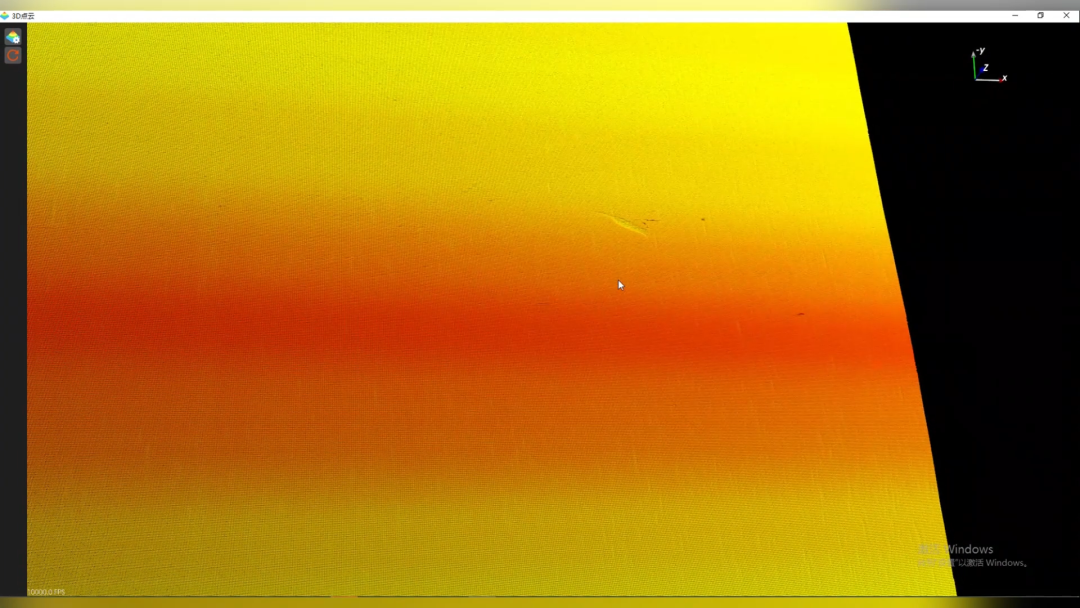

实测图

02 检测原理

1)选择滚轴上作为测量位,利用深度图缺陷检测工具计算测量位的缺陷面积以及深度。

2)通过缺陷面积以及深度阈值判定滚轴是否合格。

03 检测效果

1)可检测划痕面积以及深度范围:0.1*0.1*0.07mm

2)10次动态重复测量最大差值:0.0086mm(面积1)、0.0006mm(深度1)、0.0023mm(面积2)、0.0005mm(深度2)

3)需注意:转轴的同心度可能会影响测量的准确性和稳定性

左:点云图 右:深度图

实测数据图

GL-8000系列3D线激光轮廓测量仪凭借“高精度、高稳定、高兼容”的核心优势,已在多行业工业视觉检测中实现规模化应用:检测半导体封装、锂电池电芯焊缝质量与表面划痕、AOI检测焊点缺陷识别等。

该系列设备通过在检测速率、图像质量、测量精度等维度的多方位提升,结合先进硬件与丰富算法库,有效助力工业视觉检测向高端行业突围升级,为各行业高质量生产提供核心技术支撑。

3D相机精准检测金属划痕

3D相机精准检测金属划痕

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?